1.本发明涉及一种纤维预浸带增强复合管,属于油田输送领域。

背景技术:

2.柔性复合管因其柔性好、单根连续长度大、耐腐蚀的特点,在油田管道技术领域具有广泛应用。基于《石油天然气工业用非金属复合管第1部分:钢骨架增强聚乙》(sy/t 6662.1)的钢骨架复合管(钢丝网焊接骨架)在dn200 mm口径以上承压性能低,不能满足油田输水4.0mpa设计要求;《石油天然气工业用非金属复合管第2部分:柔性复合高压输管》(sy/t 6662.2)和《石油天然气工业用非金属复合管第4部分:钢骨架增强热塑性塑料复合连续管及接头》(sy/t6662.4)最大口径为dn150 mm,无法满足大口径输水要求;《低压玻璃纤维管线管和管件》(sy/t 6266)和《高压玻璃纤维管线管》(sy/t 6267)虽然可以制备大口径输水管,但由于热固性管材达到使用年限后,无法回收循环利用,目前应用逐步受到制约。

技术实现要素:

3.针对现有技术中所存在的上述技术问题,本发明提出了一种纤维预浸带增强复合管,其为具有均质化增强层、实现高压大口径流体输送的纤维预浸带复合管。

4.本发明的一个方面,提出了一种纤维预浸带增强复合管,包括:

5.传输层,所述传输层的中部设置有输送物料的通道;

6.包覆在所述传输层的外壁上的增强层;以及

7.包裹在所述增强层和所述传输层的外部的保护层;

8.其中,所述增强层采用长纤维增强树脂基质预浸带。

9.本发明的进一步改进在于,所述保护层的外壁上设置有两道第一密封圈卡槽,所述第一密封圈卡槽内设置有第一密封胶圈。

10.本发明的进一步改进在于,所述传输层的内壁上设置有两道第二密封圈卡槽,所述第二密封圈卡槽内设置有第二密封胶圈。

11.本发明的进一步改进在于,所述传输层采用聚乙烯、交联聚乙烯、耐热聚乙烯、聚偏氟乙烯、尼龙或聚酰亚胺中的一种。

12.本发明的进一步改进在于,所述增强层的长度小于所述传输层的长度;所述传输层的两端设置有未覆盖所述增强层的边缘段,所述传输层端部的边缘段与所述保护层直接相连。

13.本发明的进一步改进在于,所述增强层的预浸带树脂基体为聚乙烯。

14.本发明的进一步改进在于,所述增强层的长丝纤维为玻璃纤维。

15.本发明的进一步改进在于,所述增强层的长丝纤维为涤纶工业长丝、芳纶长丝、超高分子量聚乙烯长丝、玄武岩纤维和玻璃纤维中的一种或几种。

16.本发明的进一步改进在于,所述增强层的厚度为0.3-0.5mm,在与所述传输层相连

时,以不同斜度在加热表面树脂熔融状态下正反向交叉缠绕在传输层上,缠绕过程压实并固化,在传输层外形成一体化均质的增强层。

17.根据本发明的另一个方面,还提出了一种纤维预浸带增强复合管的加工方法,包括:

18.首先采用单螺杆挤压塑工艺生产传输层,经真空定径后缠绕强层;增强层在缠绕过程通过红外加热,使纤维预浸带表面的浸润树脂熔融,增强层相互粘接,形成一体化结构;

19.增强层缠绕完毕后通过挤塑的方式包覆所述保护层;并开设所述第一密封圈卡槽和第二密封圈卡槽。

20.与现有技术相比,本发明的优点在于:

21.本发明所述纤维预浸带增强复合管,由传输层、增强层、保护层三层结构。增强层之间紧密粘合,形成一体化结构。dn150口径单根长度<300m,>dn150口径为定长管。管材端部设置第一密封圈卡槽,第一密封圈卡槽内设置有第一密封胶圈,第二密封圈卡槽内设置有第二密封胶圈,管道间通过连接短节连接。其具有优异的环刚度,结构简单、成本低廉,承压能力高(4.0mpa)等优点。

附图说明

22.下面将结合附图来对本发明的优选实施例进行详细地描述,在图中:

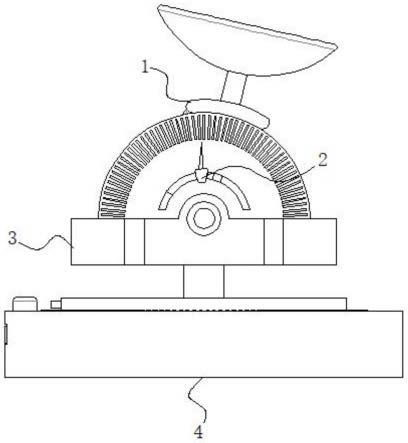

23.图1所示为本发明的一个实施例的纤维预浸带增强复合管的结构示意图,显示了第一密封圈卡槽的位置;

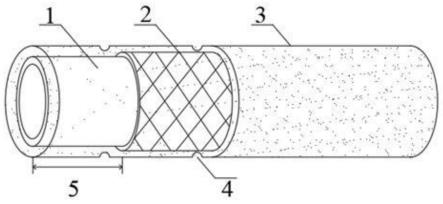

24.图2所示为本发明的一个实施例的纤维预浸带增强复合管的结构示意图,显示了第二密封圈卡槽的位置。

25.附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例绘制。

26.在附图中各附图标记的含义如下:1,传输层,2、增强层,3、保护层,4、第一密封圈卡槽,5、边缘段,6、第二密封圈卡槽。

具体实施方式

27.为了使本发明的技术方案及优点更加清楚明白,以下结合附图对本发明的示例性实施例进行进一步详细的说明。显然,所描述的实施例仅是本发明的一部分实施例,而不是所有实施例的穷举。并且在不冲突的情况下,本发明中的实施例及实施例中的特征可以互相结合。

28.图1示意性地显示了根据本发明的一个实施例的一种纤维预浸带增强复合管,包括内外三层。其中最内侧的为传输层1,传输层1为圆管状的结构,其中部设置有通道,用于输送物料。在传输层1外部设置有增强层2,增强层2包覆在传输层1的外壁上,用于增强传输层1的强度。增强层2和传输层1的外部包裹一层保护层3,用于保护传输层1和增强层2,避免划伤或损坏。

29.其中,在本实施例中,所述增强层2采用长纤维增强树脂基质预浸带。

30.根据本实施例所述纤维预浸带增强复合管,其由传输层1、增强层2、保护层3三层结构。增强层2之间紧密粘合,形成一体化结构。其具有优异的环刚度,结构简单、成本低廉,

承压能力高(4.0mpa)等优点。

31.在一个实施例中,所述保护层3的外壁上设置有两道第一密封圈卡槽,所述第一密封圈卡槽内设置有第一密封胶圈。所述第一密封胶圈为橡胶密封胶圈,能够密封所述限位预浸带增强复合管的外侧。

32.在一个实施例中,所述传输层1的内壁上设置有两道第二密封圈卡槽,所述第二密封圈卡槽内设置有第二密封胶圈。

33.本实施例中管材端部设置第一密封圈卡槽4,第一密封圈卡槽内设置有第一密封胶圈,第二密封圈卡槽内设置有第二密封胶圈,管道间通过连接短节连接。通过上述方式,增强了密封效果。

34.在一个实施例中,所述传输层1采用聚乙烯、交联聚乙烯、耐热聚乙烯、聚偏氟乙烯、尼龙或聚酰亚胺中的一种。

35.在一个实施例中,所述增强层2的长度小于所述传输层1的长度;所述传输层1的两端设置有未覆盖所述增强层2的边缘段5,所述传输层1端部的边缘段5与所述保护层3直接相连。本实施例所述纤维预浸带增强复合管的管体部分保护层3采用聚乙烯缠绕或挤出成型,管端热熔传输层1和保护层3融为一体。

36.在一个实施例中,所述增强层2的预浸带树脂基体为聚乙烯。

37.在一个实施例中,所述增强层2的长丝纤维为玻璃纤维。

38.在另一个实施例中,所述增强层2的长丝纤维为涤纶工业长丝、芳纶长丝、超高分子量聚乙烯长丝、玄武岩纤维和玻璃纤维中的一种或几种。

39.在一个实施例中,所述增强层2的厚度为0.3-0.5mm,在与所述传输层1相连时,以不同斜度在加热表面树脂熔融状态下正反向交叉缠绕在传输层1上,缠绕过程压实并固化,在传输层1外形成一体化均质的增强层2。

40.根据本实施例所述的纤维预浸带增强复合管的加工方法包括以下步骤:

41.复合管首先采用单螺杆挤塑工艺生产聚乙烯传输层1,经真空定径后缠绕纤维预浸带增强层2。增强层2纤维预浸带层数为偶数层,通常宽度在8-10mm左右,厚度0.2-0.3mm,以

±

54.74

°

双向交叉缠绕,用于平衡如何管的环向应力和轴向应力。根据不同的设计压力,通过调整增强层2层数实现设计要求。增强层2纤维预浸带在缠绕过程通过红外加热,使纤维预浸带表面的浸润树脂熔融,增强层2相互粘接,形成一体化结构。增强层2缠绕完毕后通过挤塑,在增强层2外包覆3-4mm的保护层3,保护层3材质通常采用耐慢裂纹扩展的聚乙烯料,避免复合管在敷设放线过程中与地面砾石见的划伤。复合管生产完毕后,在复合管的端部分别加工两道密封圈卡槽,便于后期通过接头短接扣压密封。需要指出的是,复合管的端部通常经过特殊处理,形成pe均质结构,将增强层2包埋与管体中。

42.根据本实施例所述的纤维预浸带增强复合管的使用方法如下:

43.在使用过程中,复合管放线后,复合管本体第一密封圈卡槽内设置有第一密封胶圈,第二密封圈卡槽内设置有第二密封胶圈,复合管之间通过接头短接的密封圈卡槽扣压密封。扣压密封端口通常采用光固化补强材料 聚乙烯冷缠带密封,增加接头断面的密封严密性。

44.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。因此,所附权利要求意欲解释为包括优

选实施例以及落入本发明范围的所有变更和/或修改,根据本发明的实施例作出的变更和/或修改都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。