1.一种纸浆的制备方法,属于造纸技术领域。

背景技术:

2.纸浆(paper pulp;pulp )是以植物纤维为原料,经不同加工方法制得的纤维状物质。可根据加工方法分为机械纸浆、化学纸浆和化学机械纸浆;也可根据所用纤维原料分为木浆、草浆、麻浆、苇浆、蔗浆、竹浆、破布浆等。又可根据不同纯度分为精制纸浆、漂白纸浆、未漂白纸浆、高得率纸浆、半化学浆等。一般多用于制造纸张和纸板。精制纸浆除用于制造特种纸外,也常常作为制造纤维素酯、纤维素醚等纤维素衍生物的原料。还用于人造纤维、塑料、涂料、胶片、火药等领域。传统制浆是指利用化学方法、机械方法或两者结合的方法,使植物纤维原料离解变成本色或漂白纸浆的生产过程。通常采用的工艺过程是将植物纤维原料粉碎、蒸煮、洗涤、筛选、漂白、净化、烘干。该过程中会消耗大量的碱,产生大量的污水。

技术实现要素:

3.本发明要解决的技术问题是:克服现有技术的不足,提供一种没有污水产生的纸浆的制备方法。

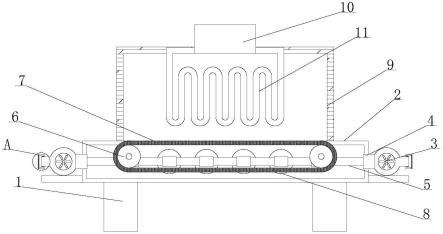

4.本发明解决其技术问题所采用的技术方案是:该一种纸浆的制备方法,其特征在于,制备步骤为:粉碎、溶出、浓缩和蒸脱;所述的溶出为将植物微粉利用甲醇溶出纤维素,再经固液分离得到纤维素溶出液;所述的浓缩为将纤维素溶出液加热使甲醇蒸发,得到纤维素浸膏;所述的蒸脱为将纤维素浸膏进行烘干进一步蒸发剩余的甲醇。

5.本发明的纸浆制备方法完全的摆脱的传统纸浆的工艺过程,直接将植物微粉利用甲醇溶出植物中的部分纤维素(本发明在优选条件下纤维素溶出率可达到70%),再回收甲醇,整个过程中不再有碱和氧化剂的消耗,也没有污水产生。本发明制得的纸浆为绝干纸浆,如果用作造纸,需要重新加入水进行再粉碎制成含水浆料。

6.所述的粉碎为将植物纤维原料粉碎至350~500目的植物微粉。植物中的纤维素如果直接用甲醇溶解,其溶出率微乎其微,无法直接溶出进行纸浆。本发明中先将植物纤维进行微粉碎,利用机械能破坏纤维的细泡壁,纤维素、半纤维素和木质素更容易分离。植物纤维粉碎的粒径越小、越细,纤维素溶出时所需要的能耗越小、时间越短,纤维素溶出率越高。

7.所述的粉碎为将植物纤维原料和甲醇同时加入到湿粉碎机中湿粉碎。将本需在溶出过程中加入的甲醇,提前与纤维原料混合,进行湿粉碎,得到纤维浆料。在溶出步骤中纤维浆料中再直接补充甲醇,降低到溶出的配比。采用湿粉碎后,在粉碎过程不会产生过热及粉尘,噪音更小,生产更加安全,没有粉尘污染,优化操作环境。

8.所述的湿粉碎中植物纤维原料和甲醇的质量比为1:1~2。优选的配比下不但保证湿粉碎的效率,而且制成的浆料中植物微粉的颗粒均匀,破壁效果更好。纤维素溶出率更高。

9.所述的将植物微粉利用甲醇溶出纤维素具体为:植物微粉和甲醇按质量比1:3~8

配比后在50℃~63℃的条件下搅拌90~120分钟,再经固液分离得到纤维素溶出液。溶出的过程为甲醇直接溶解部分可以溶解的纤维素,该过程所需的温度与配比有关,也与粉碎的纤维粒径有关,但是由于介质的比热和所需条件的明显区别,本溶出过程所需的能耗远低于蒸煮、洗涤过程。而且进行固液分离后分离出来的纤维素溶出液,可以直接浓缩加冷凝回收,纤维素浸膏留在浓缩罐中与甲醇分离,无需进行污水处理。纤维浸膏也能够在蒸脱回收溶剂后得到干燥的制浆,便于后续处理和运输。

10.所述的将纤维素溶出液加热使甲醇蒸发具体为:将纤维素溶出液在-0.1mpa~-0.2mpa条件下加热至沸腾进行负压浓缩,并冷凝回收蒸发的甲醇气体。负压浓缩的效率更高。

11.与现有技术相比,本发明的一种纸浆的制备方法所具有的有益效果是:本发明的制备方法因为替代了传统的蒸煮、洗涤和漂白等工序,同时各步骤的效率提高、能耗降低,所以整体的生产效率得到了大大的提高。本发明将粉碎后的植物纤维利用甲醇溶出纤维素,将将天然植物纤维的部分纤维素溶解出来。该过程中产生的纤维素溶出液与物料分离容易,分离后的甲醇可以重复使用,而不会产生含碱含盐的污水。

具体实施方式

12.下面结合具体实施例对本发明做进一步说明,实施例中为了便于实施例和对比例的对比,均以稻草为原料的草浆为例,因为本发明未针对纸浆造纸这一步骤进行调整,造纸过程仍可遵循常规制备方法的条件。其中实施例1为最佳实施例。

13.实施例11)粉碎:将稻草碎屑和甲醇同时加入到湿粉碎机中,将纤维物料粉碎至粒径在500目,得到纤维浆料,稻草碎屑和甲醇的配比为1:1.5;2)溶出、浓缩:补充甲醇至甲醇与步骤1)中的稻草碎屑的质量比为6:1;在58℃搅拌115分钟;剩余物料进行固液分离,分离出纤维素溶出液进行浓缩,将纤维素溶出液在-0.12mpa条件下加热至沸腾进行负压浓缩,并冷凝回收蒸发的甲醇气体,冷凝回收甲醇,并得到;固液分离的渣料进一步烘干回收甲醇;3)蒸脱:固液分离时分离出的固体利用蒸脱机蒸脱回收甲醇后得到干纸浆。

14.实施例21)粉碎:将稻草碎屑和甲醇同时加入到湿粉碎机中,将纤维物料粉碎至粒径在500目,得到纤维浆料,稻草碎屑和甲醇的配比为1:1.7;2)溶出、浓缩:补充甲醇至甲醇与步骤1)中的稻草碎屑的质量比为7:1;在60℃搅拌115分钟;剩余物料进行固液分离,分离出纤维素溶出液进行浓缩,将纤维素溶出液在-0.15mpa条件下加热至沸腾进行负压浓缩,并冷凝回收蒸发的甲醇气体,冷凝回收甲醇,并得到;固液分离的渣料进一步烘干回收甲醇;3)蒸脱:固液分离时分离出的固体利用蒸脱机蒸脱回收甲醇后得到干纸浆。

15.实施例31)粉碎:将稻草碎屑和甲醇同时加入到湿粉碎机中,将纤维物料粉碎至粒径在450目,得到纤维浆料,稻草碎屑和甲醇的配比为1:1.2;2)溶出、浓缩:补充甲醇至甲醇与步骤1)中的稻草碎屑的质量比为4:1;在53℃搅

拌100分钟;剩余物料进行固液分离,分离出纤维素溶出液进行浓缩,将纤维素溶出液在-0.17mpa条件下加热至沸腾进行负压浓缩,并冷凝回收蒸发的甲醇气体,冷凝回收甲醇,并得到;固液分离的渣料进一步烘干回收甲醇;3)蒸脱:固液分离时分离出的固体利用蒸脱机蒸脱回收甲醇后得到干纸浆。

16.实施例41)粉碎:将稻草碎屑和甲醇同时加入到湿粉碎机中,将纤维物料粉碎至粒径在400目,得到纤维浆料,稻草碎屑和甲醇的配比为1: 2;2)溶出、浓缩:补充甲醇至甲醇与步骤1)中的稻草碎屑的质量比为8:1;在50℃搅拌120分钟;剩余物料进行固液分离,分离出纤维素溶出液进行浓缩,将纤维素溶出液在-0.1mpa条件下加热至沸腾进行负压浓缩,并冷凝回收蒸发的甲醇气体,冷凝回收甲醇,并得到;固液分离的渣料进一步烘干回收甲醇;3)蒸脱:固液分离时分离出的固体利用蒸脱机蒸脱回收甲醇后得到干纸浆。

17.实施例51)粉碎:将稻草碎屑和甲醇同时加入到湿粉碎机中,将纤维物料粉碎至粒径在350目,得到纤维浆料,稻草碎屑和甲醇的配比为1:1;2)溶出、浓缩:补充甲醇至甲醇与步骤1)中的稻草碎屑的质量比为3:1;在63℃搅拌90分钟;剩余物料进行固液分离,分离出纤维素溶出液进行浓缩,将纤维素溶出液在-0.2mpa条件下加热至沸腾进行负压浓缩,并冷凝回收蒸发的甲醇气体,冷凝回收甲醇,并得到;固液分离的渣料进一步烘干回收甲醇;3)蒸脱:固液分离时分离出的固体利用蒸脱机蒸脱回收甲醇后得到干纸浆。

18.实施例61)粉碎:将稻草碎屑利用微粉碎机粉碎至粒径在400目,得到纤维浆料,稻草碎屑和甲醇的配比为1:1~2;2)溶出、浓缩:加入甲醇至甲醇与步骤1)中的稻草碎屑的质量比为4:1;在55℃搅拌95分钟;剩余物料进行固液分离,分离出纤维素溶出液进行浓缩,将纤维素溶出液在-0.15mpa条件下加热至沸腾进行负压浓缩,并冷凝回收蒸发的甲醇气体,冷凝回收甲醇,并得到;固液分离的渣料进一步烘干回收甲醇;3)蒸脱:固液分离时分离出的固体利用蒸脱机蒸脱回收甲醇后得到干纸浆。

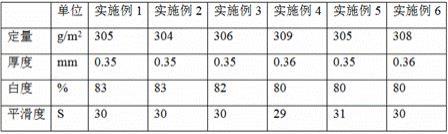

19.实施例1~6所得干纸浆分别加入蒸馏水再粉碎并制成白板纸,所得白板纸的质量检测结果见表1。

20.表1。

21.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所

作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。