1.本实用新型涉及一种装配式真空绝热复合墙板。

背景技术:

2.随着城市建设的快速发展和国家近几年来对于装配式被动建筑的关注不断深入,降低建筑能耗、做出低碳环保以及满足被动式建筑的外墙板成为了近年来的热点。

3.传统钢筋混凝土组合板存在钢筋锈蚀、质量大、施工工艺复杂等特点,随着近年来钢材价格的不断上涨以及国家对于能源的清洁要求不断提高,亟待一种新的材料来代替钢材。frp材料相较于钢材具有自重轻、比重小、强度高,同时其抗腐蚀能力强,作为一种高分子有机复合材料有很好的耐候性。同时,其导热效率低,有较好的隔热保温性能。

4.gfrp-混凝土组合结构在实际工程中更具可行性。从经济性以及技术成熟角度等方面考虑,gfrp-混凝土组合结构比全frp结构造价更低;而比传统的钢筋混凝土结构又具有很大的优势,如免支模、耐腐蚀、抗疲劳性能好等。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种结构简单、工作可靠的装配式真空绝热复合墙板。

6.本实用新型解决上述技术问题的技术方案是:一种装配式真空绝热复合墙板,包括gfrp型材板,gfrp型材板为内部中空的方形板,gfrp型材板内部填充由真空隔热板形成的贯通的复合保温层,gfrp型材板侧面设有公母扣件,若干个gfrp型材板通过公母扣件连接形成的整体作为骨架,gfrp型材板的上端面的中间和左右两侧分布有外侧肋条,gfrp型材板的上端面浇筑有rpc混凝土,gfrp型材板的下端面设有内侧肋条,gfrp型材板的整个下端面铺设细石砂浆找平层,gfrp型材板的上端面和下端面上均预留有螺栓孔洞,gfrp型材板通过螺栓孔洞与预制的gfrp连接扣件螺栓连接。

7.上述装配式真空绝热复合墙板,所述外侧肋条与rpc混凝土之间、rpc混凝土与gfrp型材板的上端面之间、gfrp型材板的上端面与复合保温层之间、复合保温层与gfrp型材板的下端面之间、gfrp型材板的下端面与细石砂浆找平层之间、细石砂浆找平层与内侧肋条之间均设有粘结胶层。

8.上述装配式真空绝热复合墙板,所述gfrp型材板的上端面为锯齿状,外侧肋条的腹板高度为40-60mm,腹板底部固定在gfrp型材板的上端面,腹板顶部翼板由腹板中心分别向左右同时延伸或单向延伸20-30mm。

9.上述装配式真空绝热复合墙板,所述gfrp型材板的下端面为锯齿状,内侧肋条为宽50mm、高5mm、相邻间距为50mm的纵向密肋。

10.上述装配式真空绝热复合墙板,所述gfrp型材板左右两侧为锯齿状的公母扣件,根据不同位置的拼装需求分为双侧锯齿或一侧锯齿一侧光滑,锯齿为宽10mm、高10mm、相邻间距为10mm的纵向密肋,相邻的两块gfrp型材板通过公母扣件在横向进行咬合作用。

11.上述装配式真空绝热复合墙板,所述rpc混凝土采用纤维增强自密实rpc混凝土,rpc混凝土的组成成分为每1m3rpc混凝土中水泥为780kg,硅灰为195kg,石英粉为289 kg,石英砂为858kg,标准自来水为195kg,钢纤维掺量为rpc混凝土体积的2%,减水剂掺量rpc混凝土体积的为2.5%,所述钢纤维为直径0.22mm、长度13mm且表面镀有黄铜的圆柱形钢纤维。

12.上述装配式真空绝热复合墙板,所述预制frp连接扣件整体呈“l”型宽30mm、厚5mm,折角两边分别延伸100-130mm的端板,端板上打孔。

13.本实用新型的有益效果在于:

14.1、本实用新型将具有良好热工性能与受力性能的gfrp型材板作为骨架,提升了预制装配的效率,避免了现有技术频繁使用钢材而产生的热桥,通过设置肋条、粘结胶层、公母扣件形式的机械连接解决了墙板内部不同材料之间的界面连接,保证了墙板的完整性。

15.2、本实用新型采用纤维增强自密实rpc混凝土,其力学性能与普通混凝土有很大差别,混凝土抗压强度≥80mpa,劈裂抗拉强度≥10mpa,同时具有优越的抗压、抗拉强度,优异的耐久性,抗冲击、抗弯曲性能;早期强度高,可以在预制后尽早地进行吊装,减少了养护维修工作量;克服了普通混凝土预制墙面板强度不高,边角掉块等问题。

16.3、本实用新型采用预制带肋gfrp型材板取代传统的结构配筋,进一步增大了面板的整体强度,同时减轻了自重,克服了钢筋耐候性差、导热系数高的问题;带肋型材也免去了支模版的施工过程,简化了施工工艺;同时配合复合保温层,有效减小了保温层厚度,有效增大了建筑使用面积。

17.4、本实用新型的gfrp型材板上下端面不同尺度的条形肋条与增设的环氧树脂加碎砾石的粘结胶层可保证gfrp界面与外侧自密实rpc混凝土和内侧细石砂浆找平层有良好的连接能力,从而大幅提升了墙板的整体性。

18.5、本实用新型的gfrp型材板之间采用公母扣的机械连接形式,极大地简化了预制生产过程中的工艺流程,拼接简便、方便快捷,并可根据不同的受力特点以及构件尺寸特性进行不同形式的调整以满足实际工程的需要。

附图说明

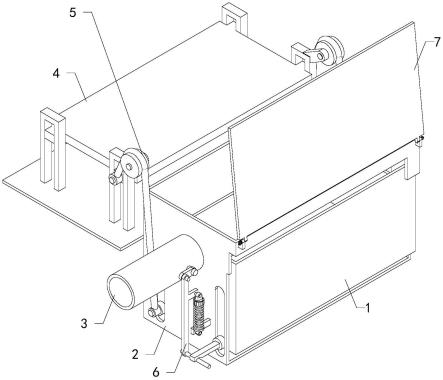

19.图1为本实用新型复合墙板的结构示意图。

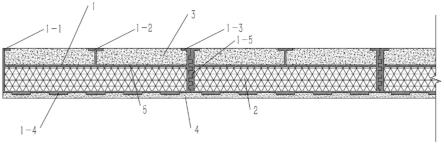

20.图2是本实用新型的预制带肋gfrp型材板的俯视图。

21.图3是本实用新型的预制带肋gfrp型材板的侧视图。

22.图4是本实用新型的预制带肋gfrp型材板的正视图。

23.图5是本实用新型的gfrp型材连接件的侧视图。

24.图6是本实用新型的gfrp型材连接件的俯视图。

25.图7是本实用新型的gfrp型材连接件的正视图。

26.图8是本实用新型预制带肋gfrp型材板与gfrp型材连接件的连接俯视图。

具体实施方式

27.下面结合附图和实施例对本实用新型作进一步的说明。

28.如图1-图8所示,一种装配式真空绝热复合墙板,包括gfrp型材板1,gfrp型材板1为内部中空的方形板,gfrp型材板1内部填充由真空隔热板2形成的贯通的复合保温层,

gfrp型材板1侧面设有公母扣件,若干个gfrp型材板1通过公母扣件1-5连接形成的整体作为骨架,gfrp型材板1的上端面的中间左侧和右侧分别分布有外侧肋条1-2、1-1、1-3,gfrp型材板1的上端面浇筑有rpc混凝土3,gfrp型材板1的下端面设有内侧肋条1-4,gfrp型材板1的整个下端面铺设细石砂浆找平层4,gfrp型材板1的上端面和下端面上均预留有螺栓孔洞6,gfrp型材板1通过螺栓孔洞6与预制的gfrp连接扣件7螺栓连接。

29.所述外侧肋条与rpc混凝土3之间、rpc混凝土3与gfrp型材板1的上端面之间、gfrp型材板1的上端面与复合保温层之间、复合保温层与gfrp型材板1的下端面之间、gfrp型材板1的下端面与细石砂浆找平层4之间、细石砂浆找平层4与内侧肋条1-4之间均设有粘结胶层5,以形成可靠的连接整体。

30.所述gfrp型材板1的上端面为锯齿状,外侧肋条的腹板高度为40-60mm,腹板底部固定在gfrp型材板1的上端面,腹板顶部翼板由腹板中心分别向左右同时延伸或单向延伸20-30mm。

31.所述gfrp型材板1的下端面为锯齿状,内侧肋条1-4为宽50mm、高5mm、相邻间距为50mm的纵向密肋。

32.所述gfrp型材板1左右两侧为锯齿状的公母扣件1-5,根据不同位置的拼装需求分为双侧锯齿或一侧锯齿一侧光滑,锯齿为宽10mm、高10mm、相邻间距为10mm的纵向密肋,相邻的两块gfrp型材板1通过公母扣件1-5在横向进行咬合作用。

33.所述rpc混凝土3采用纤维增强自密实rpc混凝土,rpc混凝土3的组成成分为每1m3rpc混凝土3中水泥为780kg,硅灰为195kg,石英粉为289 kg,石英砂为858kg,标准自来水为195kg,钢纤维掺量为rpc混凝土体积的2%,减水剂掺量rpc混凝土体积的为2.5%。水泥:p.o.42.5r普通硅酸盐水泥,水泥细度为3400 cm2/g,其细度为600目,sio2含量大于90%;石英砂:其细度为40~70目,平均粒径为0.33mm左右;石英粉:细度300目以上,平均粒径为0.04mm左右,二氧化硅掺量在90%以上;聚羧酸盐高效减水剂:其活性成分高达90%,ph值(10%水溶液)为7.0~9.0,减水率达到23%以上;钢纤维:长度为13mm、等效直径为0. 22 mm的细长圆柱形钢纤维,纤维表面镀黄铜,抗拉强度大于2850 mpa。

34.所述预制frp连接扣件整体呈“l”型宽30mm、厚5mm,折角两边分别延伸100-130mm的端板7-1、7-2,端板7-1、7-2上打孔。

35.一种装配式真空绝热复合墙板的生产工艺,包括如下步骤:

36.步骤一、预制及拼装:工厂预制带有外侧肋条和内侧肋条的gfrp型材板,通过公母扣件将若干个gfrp型材板连接形成一个整体作为骨架,并将骨架中每个gfrp型材板通过螺栓与预制的gfrp连接扣件连接;

37.步骤二、浇筑模具的预处理:在整个步骤一中拼装的gfrp型材板骨架的表面均匀涂抹脱模剂;

38.步骤三、粘结剂的涂抹处理:在gfrp型材板的上端面、下端面涂抹环氧树脂粘结剂并在表面均匀铺洒粒径为10mm的干砾石,以形成粘接胶层;

39.步骤四、制备rpc混凝土:将干料称重、混合,放入搅拌机中拌匀2-3分钟,然后分批次加水继续搅拌3-5分钟;

40.步骤五、复合墙板的浇筑:将步骤四制备得到rpc混凝土的一次浇筑入模使其均匀分布于gfrp型材板上端面,同时制备细石砂浆抹面并涂抹于gfrp型材板下端面;

41.步骤六、复合墙板的养护:将成形的装配式真空绝热复合墙板用塑料膜包住,水平放置于室内进行蒸汽养护,待48小时后在吊装预埋件上安装吊环,复合墙板制作完成。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。