1.本技术涉及自动包装机械技术领域,具体是一种围条翻边输送机构。

背景技术:

2.请参照图1、图2,为了美观和/或提升包装盒的上盖与下盒相互盖合精确度,防止错位,包装盒内设置有内盒,而具有内盒板7、面纸板8相组装的内盒称为围框盒。面纸板8一般起到装饰作用,内盒板7材料一般为硬质纸板、起到支撑作用。面纸板8利用胶水已经预先与内盒板7的一面粘合,是围条翻边原料。面纸板8具有多出内盒板7轮廓范围的伸出边810,伸出边810位于内盒板7长度方向的侧边,伸出边810和/或内盒板7已提前涂胶,将伸出边810翻边与内盒板7的另一面胶合,伸出边810包覆内盒板7的侧边形成围条,成为后续围框盒加工的原料。

3.目前将内盒板7、面纸板8原料围条翻边加工,由人工手动操作,存在操作效率低下,容易出现偏差,成型质量不稳定的缺陷。

技术实现要素:

4.本实用新型主要针对以上问题,提出了一种围条翻边输送机构,旨在利用机械自动化装置提升内盒板、面纸板围条翻边加工质量与加工效率。

5.为实现上述目的,本实用新型提供了一种围条翻边输送机构,包括:输送装置,所述输送装置用于输送部分已贴合的内盒板、面纸板原料;

6.围条翻边组件,所述围条翻边组件包括分别设于所述输送装置两侧的压料装置、翻边装置,所述压料装置用于抵压内盒板、面纸板原料,所述翻边装置用于将面纸板的伸出边与内盒板翻边贴合;

7.定位装置,所述定位装置用于辅助所述输送装置将内盒板、面纸板原料输送到与所述围条翻边组件对应位置;

8.压料调节辊,所述压料调节辊设于所述输送装置进料端。

9.进一步地,所述压料装置设有第一支撑架、设于所述第一支撑架的第一驱动气缸、设于所述第一驱动气缸动力输出端的压板;

10.所述翻边装置设有第二支撑架、设于所述第二支撑架的第二驱动气缸、设于所述第二驱动气缸动力输出端的推板;

11.其中,所述压板设有与内盒板边缘拟形的第一对位部,所述推板设有与所述第一对位部对应对合的第二对位部,所述翻边装置还设有驱动所述第二支撑架使所述推板相对所述压板运动的第一驱动装置。

12.进一步地,所述压板与所述第一驱动气缸动力输出端可拆卸连接;所述推板与所述第二驱动气缸动力输出端可拆卸连接。

13.进一步地,所述压料装置设有驱动所述第一支撑架使所述压板沿所述输送装置宽度方向运动的第二驱动装置。

14.进一步地,还包括支撑平台;所述输送装置安装于所述支撑平台上端面;所述支撑平台上端面设有直线滑轨;所述第一驱动装置设有与所述直线滑轨滑动连接的第一滑座、驱动所述第一滑座沿所述直线滑轨运动的第一动力气缸;所述第二驱动装置设有与所述直线滑轨滑动连接的第二滑座、驱动所述第二滑座沿所述直线滑轨运动的第二动力气缸;其中,所述第二支撑架与所述第一滑座连接,所述第一支撑架与所述第二滑座连接。

15.进一步地,所述支撑平台设有活动通槽,所述第一动力气缸、第二动力气缸均安装于所述支撑平台下端面,所述第一滑座、第二滑座伸入所述活动通槽分别与所述第一动力气缸动力输出端、第二动力气缸动力输出端连接。

16.进一步地,所述定位装置包括安装于支撑平台或所述输送装置上的安装架、设于所述安装架的第三驱动气缸,设于所述第三驱动气缸动力输出端的定位板,所述定位板用于抵持定位内盒板、面纸板原料侧边,使内盒板、面纸板原料与所述压料装置、翻边装置位置对应。

17.进一步地,所述定位装置还包括设于所述第一支撑架的定位导向板。

18.进一步地,所述输送装置为吸风皮带机,所述吸风皮带机包括驱动电机、传动皮带、传动辊、抽风盒,所述传动皮带设有与所述抽风盒对应的吸孔。

19.进一步地,所述压料调节辊包括调节螺钉、支撑轴、套接所述支撑轴的压辊、安装于所述吸风皮带机的调节架;所述调节架设有调节槽,所述支撑轴两端穿设所述调节槽,所述调节螺钉穿设所述调节架伸入所述调节槽与所述支撑轴螺纹连接

20.与现有技术相比,本实用新型提供的一种围条翻边输送机构,能够在预先调节好设置在输送装置进料端的压料调节辊与传送皮带机的传动带的间距,使由进料端进入的已部分贴合的内盒板、面纸板原料得到合适的压紧力,防止原料在输送过程中产生摆动,提升进料稳定性。通过定位装置提升内盒板、面纸板原料与围条翻边组件位置对应,压料装置抵压内盒板、面纸板原料,进行固定,防止内盒板、面纸板原料移动,翻边装置将面纸板的伸出边与内盒板翻边贴合,提升加工质量。输送装置既用来输送内盒板、面纸板原料至围条翻边组件,又是围条翻边组件对内盒板、面纸板原料围条翻边的加工平台,又可以将围条翻边后的工件输送离开围条翻边组件工位,方便下一个工件的加工,输料装置与加工装置集中设置,避免了工件利用多个运输装置进行上料、卸料周转提升了生产效率。

附图说明

21.图1为内盒板与面纸板贴合状态、分解状态结构示意图。

22.图2为面纸板的伸长边经加工翻边贴合在内盒板形成围条示意图。

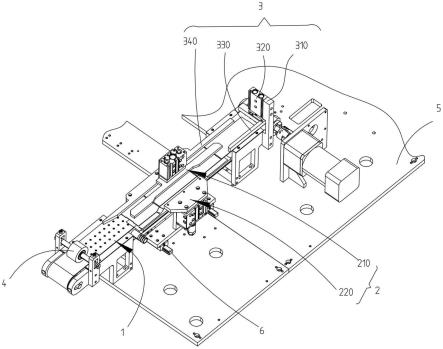

23.图3为本技术一种围条翻边输送机构结构示意图。

24.图4为本技术一种围条翻边输送机构结构示意图。

25.图5为本技术一种围条翻边输送机构结构示意图。

26.图6为本技术一种围条翻边输送机构结构示意图。

27.图7为本技术一种围条翻边输送机构结构示意图。

28.图中所示的附图标记:1、输送装置;110、驱动电机;120、传动皮带;121、吸孔;130、传动辊;140、抽风盒;2、围条翻边组件;210、压料装置;211、第一支撑架;212、第一驱动气缸;213、压板;2131、第一对位部;214、第二驱动装置;2141、第二滑座;2142、第二动力气缸;

220、翻边装置;221、第二支撑架;222、第二驱动气缸;223、推板;2231、第二对位部;224、第一驱动装置;2241、第一滑座;2242、第一动力气缸;3、定位装置;310、安装架;320、第三驱动气缸;330、定位板;340、定位导向板;4、压料调节辊;410、调节螺钉;420、支撑轴;430、压辊;440、调节架;441、调节槽;5、支撑平台;510、活动通槽;6、直线滑轨;7、内盒板;8、面纸板;810、伸出边。

具体实施方式

29.请参照图1-图7,本实施例提供了一种围条翻边输送机构,包括:输送装置1、围条翻边组件2、定位装置3、压料调节辊4;

30.输送装置1用于输送部分已贴合的内盒板、面纸板原料;

31.围条翻边组件2包括分别设于输送装置1两侧的压料装置210、翻边装置220,压料装置210用于抵压内盒板、面纸板原料,翻边装置220用于将面纸板的伸出边与内盒板翻边贴合;

32.定位装置3用于辅助输送装置1将内盒板、面纸板原料输送到与围条翻边组件2对应位置;

33.压料调节辊4设于输送装置1进料端。

34.输送装置1可以为传送皮带机将已部分贴合的内盒板、面纸板原料由进料端输送至围条翻边组件2对应的位置,为了提升进料稳定性,预先调节好设置在输送装置1进料端的压料调节辊4与传送皮带机的传动带的间距,使由进料端进入的已部分贴合的内盒板、面纸板原料得到合适的压紧力,防止原料在输送过程中产生摆动。

35.通过定位装置3提升内盒板、面纸板原料与围条翻边组件2位置对应,然后压料装置210抵压内盒板、面纸板原料,进行固定,防止内盒板、面纸板原料移动,翻边装置220将面纸板的伸出边与内盒板翻边贴合,提升加工质量。

36.输送装置1既用来输送内盒板、面纸板原料至围条翻边组件2,又是围条翻边组件2对内盒板、面纸板原料围条翻边的加工平台,又可以将围条翻边后的工件输送离开围条翻边组件2工位,方便下一个工件的加工,输料装置与加工装置集中设置,避免了工件利用多个运输装置进行上料、卸料周转提升了生产效率。

37.请参照图1-图6,压料装置210设有第一支撑架211、设于第一支撑架211的第一驱动气缸212、设于第一驱动气缸212动力输出端的压板213;

38.翻边装置220设有第二支撑架221、设于第二支撑架221的第二驱动气缸222、设于第二驱动气缸222动力输出端的推板223;

39.其中,压板213设有与内盒板边缘拟形的第一对位部2131,推板223设有与第一对位部2131对应对合的第二对位部2231,翻边装置220还设有驱动第二支撑架221使推板223相对压板213运动的第一驱动装置224。

40.围条翻边组件2将面纸板的伸出边与内盒板翻边贴合的实现方案具体为:设于输送装置1一侧的压料装置210运行,设于第一支撑架211上的第一驱动气缸212驱动压板213抵压固定位于输送装置1传输端面的内盒板、面纸板原料。

41.然后第二驱动气缸222驱动推板223移动升起,升起的高度距离大约与内盒板的厚度对应,同时第一驱动装置224驱动第二支撑架221,使推板223的第二对位部2231与压板

213的第一对位部2131对合,在这个过程中,面纸板的伸出边在推板223的带动下发生与内盒板进行翻边贴合的运动变化,内盒板的侧边被面纸板包裹,形成围条。

42.请参照图4和图6,压板213与第一驱动气缸212动力输出端可拆卸连接;推板223与第二驱动气缸222动力输出端可拆卸连接。

43.这种设计使本机构对不同规格的内盒板、面纸板原料进行翻边围条贴合贴合加工时,只需要更换与内盒板边缘拟形的第一对位部2131的压板213,具有第一对位部2131对应对合的第二对位部2231的推板223即可,增加了本机构的通用性。优选的,压板213与第一驱动气缸212动力输出端用螺钉进行连接;推板223与第二驱动气缸222动力输出端用螺钉进行连接。

44.请参照图4-图6,压料装置210设有驱动第一支撑架211使压板213沿输送装置1宽度方向运动的第二驱动装置214。

45.当加工不同宽度的内盒板、面纸板原料进行翻边围条贴合贴合加工时,第二驱动装置214驱动第一支撑架211移动,与内盒板的宽度相适配,使压板213抵压内盒板、面纸板原料时,与内盒板边缘拟形的第一对位部2131能够对应好内盒板边缘,挺高了本设备的加工通用度。

46.请参照图3和图4、图6,还包括支撑平台5;输送装置1安装于支撑平台5上端面;支撑平台5上端面设有直线滑轨6;第一驱动装置224设有与直线滑轨6滑动连接的第一滑座2241、驱动第一滑座2241沿直线滑轨6运动的第一动力气缸2242;第二驱动装置214设有与直线滑轨6滑动连接的第二滑座2141、驱动第二滑座2141沿直线滑轨6运动的第二动力气缸2142;其中,第二支撑架221与第一滑座2241连接,第一支撑架211与第二滑座2141连接。

47.请参照图6,支撑平台5设有活动通槽510,第一动力气缸2242、第二动力气缸2142均安装于支撑平台5下端面,第一滑座2241、第二滑座2141伸入活动通槽510分别与第一动力气缸2242动力输出端、第二动力气缸2142动力输出端连接。

48.这种设计使得本机构的结构更加的简洁紧凑,通过设置活动通槽510可以将分别驱动第一支撑架211、第二支撑架221移动的第一动力气缸2242、第二动力气缸2142安装到支撑平台5下端面,减少了支撑平台5将各组件均安装于上端面的面积,节省占用空间。

49.请参照图3-图7,定位装置3包括安装于支撑平台5或输送装置1上的安装架310、设于安装架310的第三驱动气缸320,设于第三驱动气缸320动力输出端的定位板330,定位板330用于抵持定位内盒板、面纸板原料侧边,使内盒板、面纸板原料与压料装置210、翻边装置220位置对应。

50.定位装置3可以通过安装架310架设于输送装置1或支撑平台5,定位装置3具体利用设于安装架310的第三驱动气缸320驱动定位板330朝输送装置1支撑内盒板、面纸板原料的端面移动,部分贴合的内盒板、面纸板原料的侧边受到定位板330的抵持定位,与压料装置210、翻边装置220位置对应。优选的,定位板330结构为“l”形,抵持内盒板长度方向与宽度方向的侧边。

51.当翻边装置220完成将面纸板的伸出边翻边贴合在内盒板上后,第三驱动气缸320驱动定位板330取消对内盒板、面纸板原料的抵持定位,压料装置210的第一驱动气缸212携带压板213上升,以及翻边装置220复位,以便于下一个工件的加工。

52.请参照图3-图7,定位装置3还包括设于第一支撑架211的定位导向板340。

53.定位导向板340用于抵持内盒板另一长度方向的侧边,与定位板330相配合;当加工不同宽度的内盒板时,第二驱动装置214驱动第一支撑架211沿输送装置1宽度方向移动,即内盒板的宽度的宽度方向,与内盒板的宽度相适配,挺高了本设备的加工通用度。

54.请参照图3、图5和图7,输送装置1为吸风皮带机,吸风皮带机包括驱动电机110、传动皮带120、传动辊130、抽风盒140,传动皮带120设有与抽风盒140对应的吸孔121。

55.吸风皮带机相比普通的皮带传输机,能够利用抽风盒140、传动皮带120上设有与抽风盒140对应的吸孔121对内盒板、面纸板原料进行吸附固定,防止了内盒板、面纸板原料活动,造成加工精度低。此外,抽风盒140还对压料装置210的压板213对内盒板、面纸板原料抵压时起到支撑作用。

56.请参照图3、图5和图7,压料调节辊4包括调节螺钉410、支撑轴420、套接支撑轴420的压辊430、安装于吸风皮带机的调节架440;调节架440设有调节槽441,支撑轴420两端穿设调节槽441,调节螺钉410穿设调节架440伸入调节槽441与支撑轴420螺纹连接。

57.通过旋拧调节螺钉410来调节压辊430与传动皮带120的间距,使由进料端进入的已部分贴合的内盒板、面纸板原料得到合适的压紧力,防止原料在输送过程中产生摆动。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。