1.本实用新型涉及燃油分配管检测领域,特别是一种全自动化识别式综合检具。

背景技术:

2.检具是生产专线上用于快速检测的专用检测工具,用于代替塞规、卡尺、三坐标测量等测量方法,操作简单,省时省力。为保证产品合格率,我公司产品要求做到100%检测。现有的手动操作型综合检具,由人工操作。在产线上重复操作时,操作人员会因疲劳产生漏检。另外,当产品位置度在接近临界状态时,不同操作人员会给出不同的判断结果,从而导致出现漏检或误判等现象,还因为检测效率不足只能抽检,从而导致无法满足100%检测的需求。

技术实现要素:

3.本实用新型的目的在于提供一种全自动化识别式综合检具,用于替代现有的手工检具,利用传感器和控制系统,完成对燃油分配管的全自动化检测。

4.本实用新型提供的一种全自动化识别式综合检具,其特征在于,由产品压紧组件、模块检测组件和打标组件构成;所述产品压紧组件用于在检测时压紧产品;所述打标组件用于在测试合格的所述产品上打标;

5.所述模块检测组件包含位置度检测模块或轮廓度检测模块;所述位置度检测模块用于检测所述产品的位置度,所述轮廓度检测模块用于检测所述产品的轮廓度。

6.进一步地,所述产品压紧组件由压紧气缸、基准圆销和基准菱销构成;所述基准圆销和所述基准菱销分别对应所述产品上的基准点,用于确保在每次检测时,所述产品都被所述压紧气缸固定在同一位置。

7.进一步地,所述模块检测组件是管接头检测组件;所述管接头组件包含所述位置度检测模块和所述轮廓度检测模块。

8.进一步地,所述模块检测组件是传感器接头检测组件;所述传感器接头组件包含所述位置度检测模块和所述轮廓度检测模块。

9.进一步地,所述模块检测组件是线束支架检测组件;所述线束支架检测组件包含所述位置度检测模块。

10.进一步地,所述模块检测组件是辅助支架检测组件;所述辅助支架检测组件包含所述位置度检测模块。

11.进一步地,所述模块检测组件是ev座检测组件;所述ev座检测组件包含所述位置度检测模块和所述轮廓度检测模块。

12.进一步地,所述模块检测组件是支架孔检测组件;所述支架孔检测组件包含所述位置度检测模块。

13.进一步地,所述位置度检测模块包含第一气缸、检销或检套、以及第一传感器;在进行位置度检测时,所述第一气缸驱动所述检销或检套运动;当所述检销从被检孔洞中穿

过后,或者当所述检套套入被检接头后,所述第一传感器给出合格信号,否则给出不合格信号,并停止所述模块检测组件的工作。

14.进一步地,所述轮廓度检测模块包含第二气缸、活动式检测槽、固定式限位槽和第二传感器。在轮廓度检测时,所述第二气缸驱动所述活动式检测槽移动。 当所述活动式检测槽顺利通过所述固定式限位槽时,所述第二传感器给出合格信号,否则给出不合格信号,并停止所述模块检测组件的工作。

15.本实用新型的全自动化识别式综合检具,是为我司的燃油分配管专门设计的,与现有技术相比,其显著特点是:全自动的完成检测经压装、焊接等工序后的产品位置及轮廓,不仅提高了检测的准确性,减少漏检和误判,还提高了工作效率,使得对产品100%的检测成为可能。

附图说明

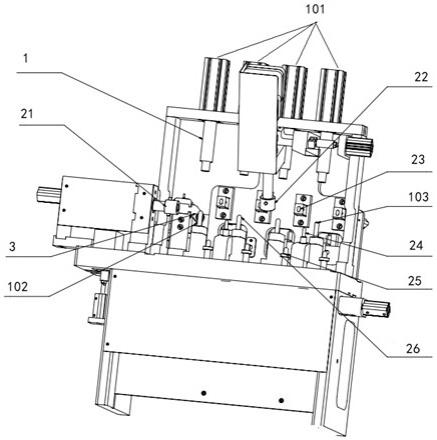

16.图1是本实用新型全自动化识别式综合检具的一个较佳实施例的结构示意图;

17.图2是本实用新型全自动化识别式综合检具的一个较佳实施例的内部结构示意图;

18.图3是本实用新型全自动化识别式综合检具的一个较佳实施例中模块检测组件的结构示意图(检套);

19.图4是本实用新型全自动化识别式综合检具的一个较佳实施例中模块检测组件的结构示意图(检销);

20.图5是应用本实用新型全自动化识别式综合检具进行检测的燃油分配管产品的结构示意图。

21.其中,1-产品压紧组件,2-模块检测组件,3-打标组件,4-燃油分配管;

22.101-压紧气缸,102-基准圆销,103-基准菱销;

23.21-管接头检测组件,22-传感器接头检测组件,23-线束支架检测组件,24-辅助支架检测组件,25-ev座检测组件,26-支架孔检测组件;

24.201-位置度检测模块,202-轮廓度检测模块;

25.2011-第一气缸,2012-检套,2013-检销;

26.2021-第二气缸,2022-固定式限位槽,2023-活动式检测槽;

27.41-管接头,42-传感器接头,43-线束支架,44-辅助支架,45-ev座,46-支架孔。

具体实施方式

28.以下将结合附图说明本实用新型的具体实施例。

29.请参阅图3, 本实用新型全自动化识别式综合检具,用于检测燃油分配管4。燃油分配管4的一端是管接头41,在中部有一个传感器接头42。沿着燃油分配管4的轴向,分别布置有4个线束支架43、2个辅助支架44、4个ev座45和4个支架孔46。这些模块的具体轮廓、所在位置以及尺寸,与燃油分配管4的正确安装有重要关系,因此要求对每一个出厂的燃油分配管4上的这些模块均进行检测。

30.实施例1

31.请参阅图1和图2, 本实用新型一种全自动化识别式综合检具的一个较佳实施例,

由位于检具上方的产品压紧组件1、与每个模块一一对应的模块检测组件和打标组件3构成。本实施例的测试流程由pld控制。

32.产品压紧组件1包含压紧气缸101、基准圆销102和基准菱销103。当燃油分配管被安置到检具上后,燃油分配管上的基准点和基准圆销102以及基准菱销103一一对应。在压紧气缸101的驱动下,燃油分配管被压紧在检具上。由于基准圆销102和基准菱销103的定位作用,在每次检测时,不同的燃油分配管均都被固定在同一位置,确保模块检测组件具有一个基准的测量初始位置。

33.根据模块检测组件对应的具体模块不同,模块检测组件要么同时包含位置度检测模块201或轮廓度检测模块202,要么包含两者中至少一个。位置度检测模块201用于检测燃油分配管上对应模块的位置度,轮廓度检测模块202用于检测燃油分配管上对应模块的轮廓度。

34.具体而言,对于管接头检测组件21、传感器接头检测组件22和ev座检测组件25,它们同时包含位置度检测模块201和轮廓度检测模块202。而线束支架检测组件23、辅助支架检测组件24和支架孔检测组件26则只包含位置度检测模块201。

35.打标组件3则在当一个燃油分配管通过全部测试后,在燃油分配管的相应位置打上合格标记。

36.请参阅图3和图4,以本实用新型一种全自动化识别式综合检具的一个较佳实施例中的管接头检测模块和ev座检测模块为例,展示了模块检测组件2包含的位置度检测模块201和轮廓度检测模块202的结构。

37.位置度检测模块201,包含第一气缸2011和第一传感器。根据被检测对象的不同,可以采用检销2013(ev座检测模块)或检套2012(管接头检测模块)的两种不同的方式。检销2013或检套2012与第一气缸2011连接。在进行位置度检测时,第一气缸2011驱动检销2013或检套2012运动,检测此处位置度。当检销2013顺利从被检孔洞中穿过后,或者当检套2012套入被检接头后,第一传感器给出合格信号,否则给出不合格信号,通知pld停止其所在的模块检测组件2的工作。

38.轮廓度检测模块202包含第二气缸2021、固定式限位槽2022、活动式检测槽2023和第二传感器。固定式限位槽2022与对应的检测模块连接,随检测模块中的位置度检测模块201移动。在图3中,随管接头检测模块中的位置度检测模块201移动,在图4中则随ev座检测模块中的位置度检测模块201移动。活动式检测槽2023与第二气缸2021连接。在轮廓度检测时,首先固定式限位槽2022随位置度检测模块移动,在检测位置度的同时,固定式限位槽2022移动到检测的位置。随后,启动第二气缸2021,由第二气缸2021驱动活动式检测槽2023与移动,检测此处轮廓度。 当固定式限位槽2022顺利通过活动式检测槽2023时,第二传感器给出合格信号,否则给出不合格信号,通知pld停止其所在的模块检测组件2的工作。

39.采用本实用新型一种全自动化识别式综合检具的一个较佳实施例中进行操作的方式包含:

40.步骤1、将燃油分配管放置到全自动化识别式综合检具上,产品压紧组件压紧燃油分配管;

41.步骤2、启动双手开关,在程序的控制下,全自动化识别式综合检具依次检测各模块的位置度及轮廓度;

42.步骤3、如果全部模块均检测通过,打标组件完成打标,产品压紧组件释放燃油分配管,检测完成。如果任一模块检测失败,则提示检测失败,不进行打标,产品压紧组件释放燃油分配管。

43.综上所述仅为本实用新型的较佳实施例而已,并非用来限定本实用新型的实施范围。即凡依本实用新型申请专利范围的内容所作的等效变化与修饰,都应为本实用新型的技术范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。