一种大型船闸人字门顶枢a、b杆安全快速吊装工装

技术领域

1.本实用新型涉及一种大型船闸人字门顶枢a、b杆安全快速吊装工装,属于大型船闸人字门顶枢检修等领域。

背景技术:

2.人字门顶枢起到上部固门作用,主要承受由自重、启闭等产生的水平作用力以及旋转产生的摩擦力。由于人字门运行频次高,可能发生底枢球瓦和蘑菇头磨损、密封圈损坏、球瓦油道堵塞等现象,影响人字门的安全稳定运行,需定期对门体实施顶升进行底枢检查与修理。一般情况下,人字门在顶门施工前,需要拆除顶枢a、b拉杆,目前人字门顶枢a、b杆拆除工艺主要包括,锚架楔盖拆除、升降螺杆拆除、顶枢轴、b杆轴取出、前后楔块松动、a、b杆吊装,其中锚架楔盖拆除、升降螺杆拆除、顶枢轴、b杆轴取出等项目的检修方式和工艺得到很好的解决,但是a、b杆吊装仍然制约人字门a、b杆的拆装效率,从而影响整个人字门检修项目工期。因此,如何快速安全吊装a、b杆成为目前人字门a、b杆拆装检修的关键问题所在。

3.顶枢位置空间较为狭小,以往a、b杆移位吊装采用螺旋千斤顶、钢丝绳、手拉葫芦、吊车配合的方式,吊装时需要靠人工布设钢丝绳,通过手拉葫芦调整a、b杆水平,控制其与门体耳板和锚架之间的间隙,利用螺旋千斤顶逐步移出a、b杆。该方式拆除效率不高,依赖人工经验和熟练度,拆除过程存在高空坠物的风险,施工人员存在安全风险。

技术实现要素:

4.本实用新型目的是提供一种大型船闸人字门顶枢a、b杆安全快速吊装工装,此工装能够用于大型船闸人字门顶枢a、b杆的快速吊装和拆除,提高了拆装效率,保证了拆除施工的安全性。

5.为了实现上述的技术特征,本实用新型的目的是这样实现的:一种大型船闸人字门顶枢a、b杆安全快速吊装工装,它包括顶枢轴孔吊装支架,所述顶枢轴孔吊装支架通过锁定螺杆组件固定安装在a杆的顶枢轴孔;所述a杆的a杆第二轴孔与a杆吊耳相配合;所述a杆上远离顶枢轴孔的一端安装有用于对a杆进行夹紧的夹紧吊装支架结构。

6.所述顶枢轴孔吊装支架包括对称布置的侧板,所述侧板之间通过中间连接板固定相连,所述中间连接板的顶部固定有第一吊耳板,所述侧板的上、下两内侧壁上对称固定有弧形板;所述弧形板支撑在a杆的上、下两侧。

7.所述b杆与a杆第二轴孔相配合的b杆第一轴孔所在位置配合安装有b杆吊耳。

8.所述夹紧吊装支架结构包括下夹板和上夹板,下夹板和上夹板的两侧之间通过拉紧螺杆组件固定相连。

9.所述上夹板的顶部中间部位固定有第二吊耳板,第二吊耳板通过第一加强板固定。

10.所述b杆吊耳和a杆吊耳采用相同的结构,所述a杆吊耳包括圆形底板,所述圆形底

板的顶部固定有第三吊耳板,第三吊耳板和圆形底板之间固定有第二加强板。

11.吊装时,包括主吊钩,主吊钩和顶枢轴孔吊装支架之间通过主吊装钢丝绳钩挂相连;主吊钩与夹紧吊装支架结构之间通过第一调整手拉葫芦相连;主吊钩与a杆吊耳之间通过第二调整手拉葫芦相连。

12.本实用新型有如下有益效果:

13.1、本实用新型采用一种大型船闸人字门顶枢a、b杆安全快速吊装工装,吊装钢丝绳无需穿过顶枢轴孔,避免了对a、b杆铜套内壁的磨损。

14.2、本实用新型采用一种大型船闸人字门顶枢a、b杆安全快速吊装工装,工装安装起吊更加方便快捷,大大提高了施工效率。

15.3、本实用新型采用一种大型船闸人字门顶枢a、b杆安全快速吊装工装,减少了施工人力资源的投入,避免了施工人员长时间高空悬边作业,增强了施工安全性。

附图说明

16.下面结合附图和实施例对本实用新型作进一步说明。

17.图1为本实用新型的吊装工装在a杆上布置安装的俯视图。

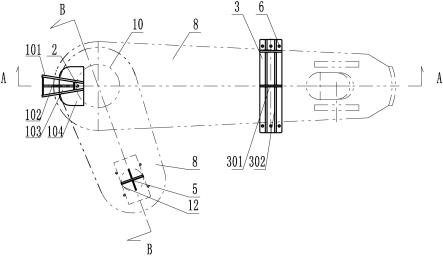

18.图2为本实用新型的图1中a-a视图。

19.图3为本实用新型的图1中b-b视图。

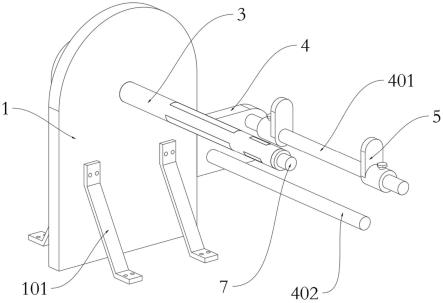

20.图4为本实用新型的吊装工装布置的三维图。

21.图5为本实用新型的b杆吊装时的工装布置三维图。

22.图6为本实用新型的b杆吊装时的工装布置俯视图。

23.图7为本实用新型的6中b杆吊装时的工装布置c-c视图。

24.图8为本实用新型a吊装时吊钩布置俯视图。

25.图9为本实用新型b杆吊装时主视图。

26.图10为本实用新型人字门顶枢a杆吊装工艺流程图。

27.图11为本实用新型人字门顶枢b杆吊装工艺流程图。

28.图中:顶枢轴孔吊装支架1、锁定螺杆组件2、上夹板3、下夹板4、a杆吊耳5、拉紧螺杆组件6、b杆吊耳7、a杆8、b杆9、顶枢轴孔10、b杆第一轴孔11、a杆第二轴孔12、第一调整手拉葫芦13、主吊装钢丝绳14、第二调整手拉葫芦15、主吊钩16;

29.侧板101、第一吊耳板102、中间连接板103、弧形板104;

30.第二吊耳板301、第一加强板302;

31.圆形底板501、第二加强板502、第三吊耳板503。

具体实施方式

32.下面结合附图对本实用新型的实施方式做进一步的说明。

33.实施例1:

34.参见图1-11,一种大型船闸人字门顶枢a、b杆安全快速吊装工装,它包括顶枢轴孔吊装支架1,所述顶枢轴孔吊装支架1通过锁定螺杆组件2固定安装在a杆8的顶枢轴孔10;所述a杆8的a杆第二轴孔12与a杆吊耳5相配合;所述a杆8上远离顶枢轴孔10的一端安装有用于对a杆8进行夹紧的夹紧吊装支架结构。通过采用上述的快速吊装工装能够用于船闸人字

门顶枢a、b杆的辅助吊装。

35.进一步的,所述顶枢轴孔吊装支架1包括对称布置的侧板101,所述侧板101之间通过中间连接板103固定相连,所述中间连接板103的顶部固定有第一吊耳板102,所述侧板101的上、下两内侧壁上对称固定有弧形板104;所述弧形板104支撑在a杆8的上、下两侧。通过上述的顶枢轴孔吊装支架1能够用于对a杆8和b杆9的枢轴连接部位进行吊装连接。

36.进一步的,所述b杆9与顶枢轴孔10相配合的b杆第一轴孔11所在位置配合安装有b杆吊耳7。通过上述的b杆吊耳7能够用于对b杆9进行辅助吊装。

37.进一步的,所述夹紧吊装支架结构包括设置在b杆9上、下两端的下夹板4和上夹板3,下夹板4和上夹板3的两侧之间通过拉紧螺杆组件6固定相连。通过上述的夹紧吊装支架结构能够用于对b杆9进行辅助吊装。

38.进一步的,所述上夹板3的顶部中间部位固定有第二吊耳板301,第二吊耳板301通过第一加强板302固定。通过上述的结构增强了其结构强度。

39.进一步的,所述b杆吊耳7和a杆吊耳5采用相同的结构,所述a杆吊耳5包括圆形底板501,所述圆形底板501的顶部固定有第三吊耳板503,第三吊耳板503和圆形底板501之间固定有第二加强板502。通过上述结构的吊耳保证了结构强度。

40.进一步的,吊装时,包括主吊钩16,主吊钩16和顶枢轴孔吊装支架1之间通过主吊装钢丝绳14钩挂相连;主吊钩16与夹紧吊装支架结构之间通过第一调整手拉葫芦13相连;主吊钩16与a杆吊耳5之间通过第二调整手拉葫芦15相连。通过上述的主吊钩16、第一调整手拉葫芦13和第二调整手拉葫芦15之间的配合,能够实现吊装过程中ab杆的重心调节。

41.实施例2:

42.安全快速吊装工装进行大型船闸人字门顶枢a、b杆拆除的方法,包括以下步骤:

43.步骤一:解体顶枢a杆、b杆固定锚架、螺柱、螺母,拆除楔块垫板,松动a杆、b杆前后楔块;

44.步骤二:吊车主吊钩16配第一调整手拉葫芦13、第二调整手拉葫芦15和主吊装钢丝绳14,主吊装钢丝绳14勾起顶枢轴孔吊装支架1,第一调整手拉葫芦13起夹紧吊装支架结构,第二调整手拉葫芦15勾起a杆吊耳5;

45.步骤三:在a杆楔块固定位置安装下夹板4和上夹板3,通过多根拉紧螺杆组件6连接,螺母锁定,主吊钩16配第一调整手拉葫芦13将夹紧吊装支架结构预勾起;

46.步骤四:在a杆8和ab杆连接轴处布置短行程千斤顶,顶升短行程千斤顶,使a杆8与b杆9结合面脱离产生间隙;

47.步骤五:在上夹板3与锚架之间布置螺旋千斤顶,螺旋千斤顶加力缓慢将a杆8顶出;

48.步骤六:顶枢轴孔10处安装顶枢轴孔吊装支架1,吊车主吊装钢丝绳14勾起顶枢轴孔吊装支架1;

49.步骤七:a杆第二轴孔12处安装a杆吊耳5,主吊钩16配手第一调整手拉葫芦13将a杆吊耳5勾起;

50.步骤八:通过第一调整手拉葫芦13、第二调整手拉葫芦15调整a杆8重心,缓慢的将a杆8吊出锚架和门体;

51.步骤九:吊车主吊钩16配第一调整手拉葫芦13和主吊装钢丝绳14,主吊装钢丝绳

14勾起b杆吊耳7,第一调整手拉葫芦13勾起夹紧吊装支架结构;

52.步骤十:在b杆楔块固定位置安装下夹板4和上夹板3,通过多根拉紧螺杆组件6连接,螺母锁定,主吊钩16配第一调整手拉葫芦13将夹紧吊装支架结构预勾起;

53.步骤十一:b杆ab杆连接轴孔处安装b杆吊耳7,吊车主钢丝绳将b杆吊耳7勾起;

54.步骤十二:夹板与锚架之间布置螺旋千斤顶,螺旋千斤顶加力缓慢的顶出b杆;

55.步骤十三:通过手拉葫芦调整b杆重心,缓慢的将b杆吊出锚架。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。