1.本发明属于离心压缩机的附件技术领域,具体涉及一种垂直剖分离心压缩机隔板束的装拆工具及装拆方法,用于垂直剖分离心式压缩机隔板束安装和拆卸。

背景技术:

2.通常垂直剖分离心压缩机需要将转子组、隔板及密封组件在机壳外组装完成后再整体装入压缩机中,转子、隔板及密封组件统称为隔板束。离心压缩机隔板束的装拆通常是使用吊车吊装和人工配合装拆其零部件,由于隔板束重量很大,垂直剖分压缩机只能将隔板束轴向装入机壳中,为了安装方便,通常采用垂直吊装的方式进行,但因为受外部空间的限制,导致安装工作极为困难,且零部件位置很难安装准确到位,从而导致吊车或人工都难以将其准确、安全定位,无论是安装或拆卸都极为繁重,甚至因安装问题使压缩机工作时常会出现问题。

3.现有技术中,在离心压缩机安装和拆卸时,没有专门的工具,导致装卸过程十分不方便和困难,同时也影响了安装效果,进而影响了压缩机的使用。

技术实现要素:

4.本发明目的就是提供一种垂直剖分离心压缩机隔板束的装拆工具及装拆方法,以解决现有技术中的问题。

5.本发明是通过如下技术方案实现的:一种垂直剖分离心压缩机隔板束的装拆工具,其特征在于:包括:托架1:托架一端与压缩机的壳体相配合,在靠近配合端的位置设置有固定板,托架的上部设置有多个螺栓孔;油缸支架3:油缸支架的下部通过螺栓与托架配合连接,油缸支架3的上部活动设置有油缸9;支撑轮轴4:支撑轮轴4的下方设置有滚轮5,支撑轮轴4通过滚轮5在托架1上表面移动;隔板支架2:隔板支架2套设在支撑轮轴4的外侧,并通过与支撑轮轴4螺纹配合的限位螺母10与支撑轮轴4固定,隔板支架2的外表面分别与油缸和隔板束相配合。

6.进一步的:所述的托架截面为“工”字形,固定板焊接在托架的两侧,固定板上设置有固定孔,固定孔的位置与压缩机壳体上的螺栓孔相对应。

7.进一步的:支撑轮轴4的下端通过滚轮销6与滚轮5相配合。

8.进一步的:在隔板支架的两侧螺纹连接有定位螺钉11,定位螺钉11的头部与支撑轮轴4相配合。

9.进一步的:隔板支架2与隔板束之间通过螺钉直接连接或通过连接件间接连接。

10.本发明还公开了一种垂直剖分离心压缩机隔板束的装拆方法,采用如上所述的装拆工具,其特征在于:包括如下步骤:步骤1,将机壳中底部的螺栓取下使螺栓孔空余,将托架与机壳对准,利用空余的螺栓孔将托架与机壳固定,并保证托架与压缩机轴线水平;步骤2,将隔板支架套设在轮轴上,并将其一侧与隔板束固定,并调节限位螺母,从

而调节隔板束的高度;步骤3,将油缸支架通过螺栓固定在托架上部,将油缸放置在油缸支架上并固定,调节油缸,使油缸的活塞头部与隔板支架相配合;步骤4,启动与油缸相连接的油泵,根据安装或拆卸的要求,控制油缸的活塞伸出或收缩,从而带动隔板支架前进或后退,即实现了隔板束从压缩机壳轴向方向推进或拉出;步骤5,当活塞不再移动后,油缸泄压,将油缸支架移动到下一位置固定后再次重复步骤4,直到完成安装或拆卸。

11.进一步的:在装拆过程中,要通过吊车或支撑滑车对隔板束进行支撑,直到机壳承受隔板束大部分的重量时为止。

12.进一步的:油缸可分别与隔板支架的两侧相配合,从而在拆卸时也可以通过油缸的推力提供动力。

13.本发明的优点是:本发明所述方案,可以准确而平稳的将隔板束装入压缩机中,同时拆卸时也极为简便。本方案不仅可以省去人工繁重的体力劳动、提高工作效率;而且还可以确保隔板束安装时准确定位和拆卸时对零部件的平稳过度、不受损伤。此外,本发明能够有效的保证在安装拆卸隔板束过程中操作人员的人身安全。

附图说明

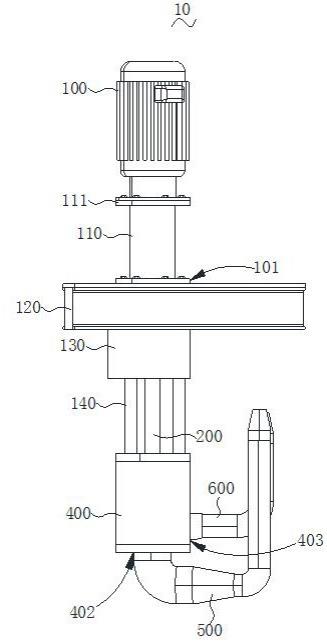

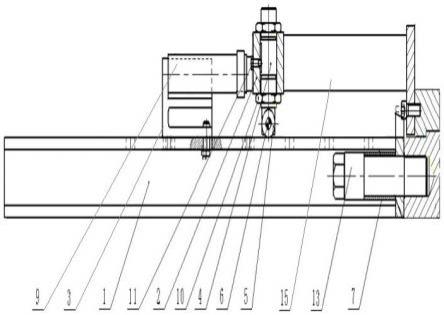

14.图1为本发明的整体结构示意图;图2为图1的侧视结构示意图。

15.图中序号说明:1托架;2隔板支架;3油缸支架;4支撑轮轴;5滚轮;6滚轮销;7固定螺栓;8连接件;9油缸;10限位螺母;11定位螺钉;12螺钉;13固定板;14固定孔;15隔板束;16壳体。

具体实施方式

16.如图1和图2所示,本发明公开了一种垂直剖分离心压缩机隔板束的装拆工具,(为了便于说明,将托架靠近压缩机的一端为前端,即图1中右侧为前,左侧为后)包括:托架1:托架前端与压缩机的壳体16相配合,在靠近前端的位置两侧垂直设置有固定板13,托架的上部设置有多个用于安装油缸支架的螺栓孔;油缸支架3:油缸支架的下部通过螺栓固定在托架的螺栓孔上,油缸支架3的上部活动设置有油缸9,油缸在需要的时候可以方便的放置在油缸支架上,并可安全的伸缩;支撑轮轴4:支撑轮轴4的下方设置有滚轮5,支撑轮轴4与滚轮5通过滚轮销6相配合,支撑轮轴4通过滚轮5在托架1上表面前后移动;隔板支架2:隔板支架2套设在支撑轮轴4的外侧,并通过与支撑轮轴4螺纹配合的限位螺母10与支撑轮轴4轴向固定,隔板支架2的前端和后端表面可分别与油缸相配合,前端表面与隔板束15相配合,也就是说油缸与隔板束可以位于隔板支架的同侧或异侧,均不会互相干涉,方便操作。

17.优选的:所述的托架截面为“工”字形,固定板13焊接在托架的两侧,固定板13上设置有固定孔14,固定孔的位置与压缩机壳体上的螺栓孔相对应,并通过固定螺栓7将固定板与压缩机壳体固定。

18.优选的:支撑轮轴4的下端通过滚轮销6与滚轮5相配合。

19.优选的:在隔板支架的两侧螺纹连接有定位螺钉11,定位螺钉11的头部与支撑轮

轴4相配合。

20.优选的:隔板支架2与隔板束15之间通过螺钉12直接连接或通过连接件8间接连接,直接连接时,可通过螺栓连接的方式实现。

21.优选的:所述的连接件8为连接板,连接板的下部为弧形,与隔板束中的下隔板相对应,并可通过螺钉与其固定,连接板的中部与隔板支架螺栓连接。

22.优选的:隔板支架的中部为通孔,该通孔为上大下小的锥筒状,可通过定位螺钉的调节,使隔板支架竖直状态,从而与隔板束更好的配合,保证操作的精密。

23.需要说明的是,本方案中未提交的安装及连接方式为本领域技术人员所熟知的方式,在此不再赘述。

24.本发明还公开了一种垂直剖分离心压缩机隔板束的装拆方法,采用如上所述的装拆工具,其特征在于:包括如下步骤:步骤1,将机壳中底部的螺栓取下使螺栓孔空余,将托架与机壳对准,利用空余的螺栓孔将托架与机壳固定,并保证托架与压缩机轴线水平;步骤2,将隔板支架套设在轮轴上,并将其一侧与隔板束固定,并调节限位螺母,从而调节隔板束的高度;步骤3,将油缸支架通过螺栓固定在托架上部,将油缸放置在油缸支架上并固定,调节油缸,使油缸的活塞头部与隔板支架相配合;步骤4,启动与油缸相连接的油泵,根据安装或拆卸的要求,控制油缸的活塞伸出或收缩,从而带动隔板支架前进或后退,即实现了隔板束从压缩机壳轴向方向推进或拉出;步骤5,当活塞不再移动后,油缸泄压,将油缸支架移动到下一位置固定后再次重复步骤4,直到完成安装或拆卸。

25.优选的:在装拆过程中,要通过吊车或支撑滑车对隔板束进行支撑,吊车通过吊带等工具将隔板束吊起,支撑滑车位于隔板束和托架(或地面)之间,可支撑隔板束的部分重量,直到机壳承受隔板束大部分的重量(通常是隔板束进入壳体长度超过三分之二以上)时为止。

26.优选的:油缸可分别与隔板支架的两侧相配合,从而在拆卸时也可以通过油缸的推力提供动力。当安装时,油缸在隔板支架的后侧向前推,当拆卸时,油缸在隔板支架的前侧向后推,均可以通过推力实现装卸,以避免通过拉力带动隔板束移动时,油缸还要与油缸支架螺栓固定的操作,从而提高效率。

27.为了便于理解,下面再通过一些结构参数用实施例来进一步的说明,但这些参数并不能限制本发明的结构和实用范围。

28.实施例1隔板束长950mm;直径φ800mm;托架长度1450mm;托架支撑高度100~135mm;支撑宽度100~150mmm;油缸行程160~200mm;推力10t。

29.实施例2隔板束长2000mm;直径φ1200mm;托架长度2650mm;托架支撑高度150~200mm;支撑宽度150~240mmm;油缸行程160~200mm;推力20t。

30.实施例3隔板束长2500mm;直径φ1500mm;托架长度30000mm;托架支撑高度100~300mm;支

撑宽度240~3000mmm;油缸行程160~200mm;推力35t。

31.综上,本发明所述方案,可以准确而平稳的将隔板束装入压缩机中,同时拆卸时也极为简便。本方案不仅可以省去人工繁重的体力劳动、提高工作效率;而且还可以确保隔板束安装时准确定位和拆卸时对零部件的平稳过度、不受损伤。此外,本发明能够有效的保证在安装拆卸隔板束过程中操作人员的人身安全。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。