1.本技术涉及风扇的领域,尤其是涉及一种离心叶轮。

背景技术:

2.目前离心风机广泛用于工厂、矿井、隧道、冷却塔、车辆、船舶和建筑物的通风、排尘和冷却;锅炉和工业炉窑的通风和引风;空气调节设备和家用电器设备中的冷却和通风;谷物的烘干和选送;风洞风源和气垫船的充气和推进等。

3.相关的离心风机由机壳、主轴、叶轮及电机等组成,电机驱动叶轮绕主轴在机壳内转动,机壳上开设有用于进风的进风口和用于出风的出风口,叶轮包括轮毂盘和设置在轮毂盘靠近进风口一侧的表面上的若干扇叶,若干扇叶以叶轮的轴向方向为轴心圆周排布;叶轮的轴向方向与出风口相对,叶轮在旋转时机壳外部的空气沿叶轮的轴向方向进入若干扇叶之间,扇叶旋转产生离心力将空气从相邻扇叶之间甩出,空气从相邻的扇叶中甩出后汇集在机壳内,机壳内的压力升高,空气便从机壳的出风口排出。

4.针对上述中的相关技术,发明人认为,由于轮毂盘和扇叶均位于机壳内部,为了避免扇叶与机壳内壁发生摩擦,扇叶与机壳之间会存留有空隙,扇叶旋转将机壳外部的空气吸入扇叶之间的同时,也会扰动扇叶与机壳之间的空隙内的空气,高速转动的扇叶与扇叶与机壳之间空气发生摩擦会损耗扇叶转动的动能,降低了离心风机的抽风效率。

技术实现要素:

5.为了减少离心风机工作时高速转动的叶轮中的扇叶与空气摩擦所造成动能的损耗,提高叶轮的抽风效率,本技术提供一种叶轮、包括其的离心风机及包括该离心风机的家用电器。

6.第一方面,本技术提供的一种叶轮,包括轮毂盘、固定设置在所述轮毂盘上的若干扇叶及挡风板;所述扇叶以所述轮毂盘的转动轴线方向为轴心圆周排布,若干所述扇叶靠近所述轮毂盘轴线方向的一端围成一个入风空间;所述挡风板同时设置在若干所述扇叶上,所述扇叶远离所述轮毂盘的一端与所述挡风板贴合;所述挡风板设置有入风孔,所述入风孔与所述入风空间连通。

7.通过采用上述技术方案,轮毂盘绕其自身轴线转动时,空气从入风孔吸入入风空间并分散到若干扇叶之间,转动的扇叶将进入相邻的两个扇叶之间的空气沿轮毂盘径向方向甩出;由于挡风板的设置,转动的扇叶在远离轮毂盘的一端不易扰动附近的空气并且与空气发生摩擦,降低了扇叶运动时受到的风阻,降低了叶轮转动时动能的损耗,提高了叶轮的抽风效率。

8.可选的,所述轮毂盘上开设有叶槽,所述扇叶插接在所述叶槽中,并且所述叶槽的侧壁与所述扇叶的侧面抵紧。

9.通过采用上述技术方案,增大了扇叶与轮毂盘的接触面积,可以使得扇叶与轮毂盘固定地更加牢固,增强了轮毂盘转动时扇叶的稳定性。

10.可选的,所述扇叶靠近所述轮毂盘的一端设置有焊块,所述轮毂盘上设置有若干与每个所述扇叶上的所述焊块一一对应的焊孔;所述焊块贯穿所述焊孔并且所述焊块延伸至所述轮毂盘远离所述扇叶的一侧表面。

11.通过采用上述技术方案,可以直接通过超声波焊接的方式将焊块远离扇叶的一端融化并焊接在焊孔远离扇叶的孔口边缘处,从而实现将扇叶固定在轮毂盘上,相比于通过铸造脱模或3d打印的方式固定扇叶工序简单,效率高且成本低廉;同时由于扇叶与轮毂盘超声波焊接连接的位置处于轮毂盘远离扇叶的一侧,凸起的焊点不易对进入扇叶之间的空气流动造成阻碍,提升了扇叶导风的效果。

12.可选的,所述轮毂盘远离所述扇叶的一侧表面上设置有焊槽,所述焊孔设置在所述焊槽的槽底。

13.通过采用上述方案,当对焊块进行超声波焊接时,融化的焊块流入所述焊槽内并将所述焊槽填平,一方面增大了焊接固定的面积,可以将扇叶更加牢固地固定在轮毂盘上;另一方面,由于融化的焊块填充在焊槽内,使得在将扇叶通过超声波焊接的方式固定在轮毂盘上后,轮毂盘远离所述扇叶的一侧表面上不易出现焊点凸起,保证了产品的美观。

14.可选的,贯穿所述轮毂盘设置有轴心孔,轴心孔位于所述轮毂盘的转动轴心处,所述轴心孔用于贯穿设置主轴;所述轴心孔位于所述入风空间的一端孔口边缘沿所述轮毂盘轴线方向向远离所述轮毂盘的方向凸起形成凸起部,所述凸起部侧面与所述轮毂盘连接处成弧面过渡状并且弧面开口朝向远离所述轮毂盘的方向。

15.通过采用上述方案,一方面,凸起部的设置增大了主轴与轮毂盘的接触面积,增大了轮毂盘在绕主轴转动时的稳定性;另一方面,被吸入入风空间内的空气沿轮毂盘的转动轴线方向撞击在凸起部上,由于凸起部侧面与轮毂盘连接处成弧面过渡状并且弧面开口朝向远离轮毂盘的方向,凸起部起到对进入入风空间内的空气的导向作用,撞击在凸起部上的空气沿凸起部的侧面平滑地改变流动方向并进入扇叶中,起到了减小噪音的效果。

16.可选的,所述轮毂盘远离所述扇叶的一端设置有容置槽,所述容置槽用于容置电机。

17.通过采用上述技术方案,用于驱动轮毂盘转动的电机可以安装在容置槽内,可以减少了风机整体的体积。

18.第二方面,本技术提供一种离心风机,离心风机包括机壳和转动设置在所述机壳内的所述叶轮;所述机壳上设置有进风口和出风口,所述进风口和所述出风口均连通所述机壳内外空间;所述进风口与所述入风孔相对设置,所述入风空间与所述进风口连通。

19.通过采用上述技术方案,叶轮转动使得机壳外部的空气经进风口和入风孔进入入风空间内,转动的扇叶将入风空间内的空气沿叶轮的径向方向甩出至机壳内,机壳内部压力增加使得机壳内的空气从出风口排出,由于应用了上述叶轮,使得本离心风机具有低噪音、便于安装及高效能等有益效果。

20.可选的,所述入风孔的孔壁边缘一周向靠近所述进风口的方向延伸形成导风部,所述机壳在靠近所述入风孔的一侧内壁上设置有环形通槽,所述环形通槽绕所述进风口的开口边缘一周设置,所述导风部设置在所述环形通槽内并且所述导风部与所述环形通槽的侧壁及槽底之间均设置有间隙。

21.通过采用上述技术方案,机壳外部的空气经导风部直接进入入风空间内,导风部

和环形通槽的槽壁相互配合限制由进风口进入的气流从机壳和挡风板之间的空隙进入机壳内部,增大了进入到入风空间内的空气量,进一步提高了离心风机的抽风效率。

22.第三方面,本技术提供一种家用电器,包括所述离心风机。

23.通过采用上述技术方案,应用了上述离心叶轮的家用电器具备有低噪音、高效能及低能耗等有益效果。

附图说明

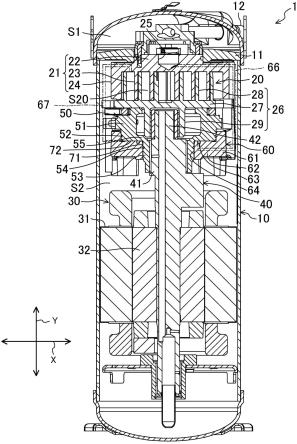

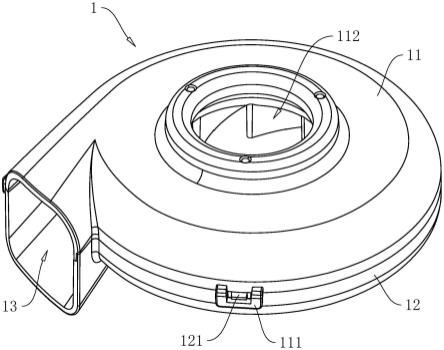

24.图1是本技术一种离心风机的结构示意图。

25.图2是展示本技术一种离心风机中机壳内部的叶轮的结构示意图。

26.图3是本技术一种离心风机的爆炸结构示意图。

27.图4是本技术中一种叶轮的爆炸结构示意图。

28.图5是本技术中一种叶轮的爆炸结构示意图的正视图。

29.附图标记说明:1、机壳;11、第一壳体;111、卡环;112、进风口;113、环形通槽;12、第二壳体;121、卡齿;122、安装槽;123、固定座;13、出风口;2、叶轮;21、轮毂盘;211、叶盘;2111、叶槽;2112、焊孔;2113、焊槽;2114、轴心孔;2115、凸起部;212、轮毂;2121、容置槽;22、扇叶;221、焊块;23、挡风板;231、入风孔;232、导风部;24、入风空间。

具体实施方式

30.以下结合附图对本技术作进一步详细说明。

31.本技术实施例公开一种离心风机。

32.参照图1和图2,离心风机包括机壳1及转动设置在机壳1内的叶轮2,机壳1沿叶轮2转动的径向方向一分为二分为第一壳体11和第二壳体12,第一壳体11上固定设置有三个卡环111,第二壳体12上设置有三个卡齿121,第一壳体11和第二壳体12通过卡环111和卡齿121相互卡扣固定,方便将将机壳1拆开对壳体内部的叶轮2或电机进行维修更换;第一壳体11上开设有一个截面形状为圆形的进风口112,第二壳体12上设置有一个截面形状为圆形的用于安装外转子电机的安装槽122,安装槽122的槽底一体固定设置有一个固定座123,固定座123一方面用于插接固定主轴,另一方面用于固定外转子电机的定子;机壳1侧面设置有出风口13。

33.参照图2,叶轮2包括一个轮毂盘21、若干扇叶22及挡风板23,轮毂盘21包括一个截面形状为圆形的叶盘211及与叶盘211一体固定连接的轮毂212,轮毂212的截面形状为圆形且轮毂212与叶盘211同轴设置,轮毂212远离叶盘211的一侧表面开设有截面形状为圆形的容置槽2121,容置槽2121与轮毂212同轴设置,容置槽2121用于安装外转子电机,容置槽2121的槽壁用于与外转子电机的外转子直接相连,通过外转子电机驱动叶轮2转动可以提高传动效率,降低噪音。

34.参照图2和图3,扇叶22设置在叶盘211远离轮毂212的一侧表面,扇叶22共有八片,八片扇叶22以叶盘211的转动轴线方向为轴心均匀圆周排布,叶盘211上设置有八个叶槽2111,八个叶槽2111的排布方式与八个扇叶22的排布方式相同,叶槽2111的槽底在靠近叶盘211转动轴线方向的一端开设有贯穿叶盘211的焊孔2112;扇叶22靠近叶盘211的一端中部设置有与焊孔2112的形状大小相同的焊块221,扇叶22靠近叶盘211的一侧侧面靠近叶盘

211转动轴线方向的一端凹陷设置,使得扇叶22靠近叶盘211的一侧侧面远离叶盘211转动轴线方向的一端可以插接在叶槽2111内,焊块221可以对应插接在焊孔2112内;叶槽2111的设置增大了扇叶22与叶盘211的接触面积,增大了扇叶22与叶盘211连接的稳定性。

35.参照图3和图4,叶盘211远离扇叶22的一侧表面上设置有八个焊槽2113,焊孔2112与焊槽2113连通并且焊槽2113的截面形状与焊孔2112的截面形状相同,焊槽2113的截面面积大小略大于焊孔2112的截面面积大小;贯穿焊孔2112的焊块221延伸至焊槽2113内,通过超声波焊接的方式使得焊块221融化,融化的焊块221流入焊槽2113内并将焊槽2113填平,在实现将扇叶22与叶盘211固定的同时,又可以保证叶盘211表面的平整;通过超声波焊接的方式,相比于通过铸造脱模或3d打印的方式固定扇叶22工序简单,效率高且成本低廉。

36.参照图3和图4,八个扇叶22靠近叶盘211转动轴线方向的一端围成一个入风空间24,挡风板23的截面形状为圆形且与叶盘211的大小相同,扇叶22设置在叶盘211和挡风板23之间,挡风板23与叶盘211同轴设置,挡风板23中心开设有一个截面形状为圆形的入风孔231,入风孔231与入风空间24相对,使得叶轮2转动时,叶轮2外部的空气可以从入风孔231处吸入入风空间24内部并分散到扇叶22之间,转动的扇叶22产生离心力将空气从扇叶22之间甩出,由于挡风板23的设置,转动的扇叶22远离叶盘211的一端不易与附近的空气发生摩擦,大大减小了叶轮2转动时由于风阻造成的动能损耗,提高叶轮2的抽风效率。

37.参照图4和图5,在叶盘211的轴心位置开设有一个轴心孔2114,轴心孔2114用于插接主轴,叶盘211可以绕主轴转动;轴心孔2114位于入风空间24的一端孔口边缘处沿叶盘211的转动轴线向远离叶盘211的方向凸起形成凸起部2115,凸起部2115的设置增大了主轴与叶盘211的接触面积,增大了叶盘211在绕主轴转动时的稳定性;凸起部2115的表面成圆弧过渡状,并且凸起部2115与轮毂盘21连接处成弧面过渡状并且弧面开口朝向远离叶盘211的方向,被吸入入风空间24内的空气沿叶盘211的转动轴线方向撞击在凸起部2115上,由于凸起部2115侧面与叶盘211连接处成弧面过渡状并且弧面开口朝向远离叶盘211的方向,凸起部2115起到对进入入风空间24内的空气的导向作用,撞击在凸起部2115上的空气沿凸起部2115的侧面平滑地改变流动方向并进入扇叶22之间,起到了减小噪音的效果。

38.参照图3和图4,入风孔231的孔壁边缘一周向靠近进风口112的方向延伸形成导风部232,第一壳体11在靠近入风孔231的一侧内壁上设置有环形通槽113,环形通进风口112的开口边缘一周设置,导风部232设置在环形通槽113内并且导风部232与环形通槽113的侧壁及槽底均设置有间隙;机壳1外部的空气经导风部232直接进入入风空间24内,导风部232和环形通槽113的槽壁相互配合限制由进风口112进入的气流从机壳1和挡风板23之间的空隙进入机壳1内部,增大了进入到入风空间24内的空气量,进一步提高了离心风机的抽风效率。

39.本技术实施例一种离心风机的实施原理为:机壳1内的叶轮2转动,机壳1外的空气经进气口吸入,在导风部232和环形通槽113的配合作用下,气流直接进入叶轮2的入风空间24内,转动的扇叶22将空气沿叶轮2的径向方向甩出入机壳1内,机壳1内部的气压增大,使得机壳1内的空气从出风口13排出。

40.实施例2,本技术一种家用电器,家用电器应用了实施例1中所公开的离心风机。

41.本实施例由于应用了实施例1中所公开的离心风机,具备有低噪音、高效能及低能耗等有益效果。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。