1.本实用新型涉及电池模组组装技术领域,特别涉及一种电池模组打包装置。

背景技术:

2.在新能源离子电池制造过程中,模组成型工序必不可少,这一工序首先需要将多个单体电池进行成组装配,然后在两端加上侧板,并进行捆扎固定和加盖上盖板。故打包后的电池模组要整齐紧固,现有技术一般都是人工直接打包,操作过程中常出现电池模组压紧不到位,电池极柱不在同一水平线等问题,导致焊接时容易出现虚焊、错焊现象,影响焊点质量,进而对安全性造成不利影响,而且费时费力,增加了人工成本。

技术实现要素:

3.本实用新型要解决的技术问题是为了克服现有技术中电池模组打包不到位以及电池模组打包不到位造成的电池焊接不良的缺陷,提供一种电池模组打包组件及包含其的打包装置。

4.本实用新型是通过以下技术方案解决上述技术问题:

5.一种电池模组打包组件,所述电池模组打包组件包括底板、第一压板及第二压板,所述底板用于放置电池模组;所述第一压板及第二压板分别用于设置所述电池模组的两端,所述第一压板与所述底板固定连接,所述第二压板通过加压机构在所述底板上沿着所述电池模组的尺寸变换的方向上移动;所述加压机构包括旋转螺杆和固定支架,所述固定支架位于所述第二压板的远离所述电池模组的一侧,所述固定支架固定设置于所述底板上,所述旋转螺杆与所述固定支架螺纹连接,所述旋转螺杆的另一端抵接所述第二压板,所述旋转螺杆转动以使得所述第二压板移动。

6.在本方案中,通过将电池模组设置在底板上,保证电池模组的底面在相同的平面上,后将电池模组的两端抵接与第一压板和第二压板,使得电池模组在电池模组的两端被限位,后使用旋转螺杆和固定支架组成的加压机构将电池模组紧固在一定的压力下,防止电池模组由于压力不够造成打包不到位的情况,以及由于打包不到位造成的电池模组焊接不良的现象,提高了电池模组的安全可靠性。

7.较佳地,所述加压机构还包括多个定位件,所述定位件固定连接于所述旋转螺杆,多个所述定位件均匀地抵接于所述第二压板。

8.在本方案中,设置多个定位件使得加压机构的压力均匀的施加于第二压板上,防止电池模组局部压力太大造成电池模组爆炸,同时使得第二压板施加在电池模组上的压力均匀,从而电池模组的打包更加到位。

9.较佳地,所述加压机构还包括旋转手轮,所述旋转手轮固定连接于所述旋转螺杆。

10.在本方案中,在加压机构上设置旋转手轮,旋转手轮固定连接于旋转螺杆使得加压机构操作更加方便。

11.较佳地,所述电池模组打包装置还包括侧定位板,所述侧定位板设置于所述电池

模组的两侧,所述侧定位板固定于所述底板上,所述侧定位板上还设置有标尺。

12.在本方案中,侧定位板固定于电池模组的两侧,使得电池模组的两侧位于同一平面上,便于后面的打包;在侧面定位板上设置标尺,可以制作特定尺寸的电池模组。

13.较佳地,所述电池模组打包组件还包括上压板,所述上压板可拆卸地连接于所述第一压板。

14.在本方案中,设置上压板使得电池模组的上焊接部处于相同的高度上,保证电池模组上面极柱的平整,保证了电池模组接头部分焊接的可靠和稳定。

15.较佳地,所述电池模组打包组件还包括压力传感装置,所述压力传感装置用于检测所述第一压板和所述电池模组之间的压力;所述压力传感装置包括压力传感器和压力显示表,所述压力传感器位于所述第一压板与所述电池模组之间,所述压力显示表位于所述底板上以用于显示所示第一压板和所述电池模组之间的压力。

16.在本方案中,通过设置压力传感装置可以相对精确的传感施加于第一压板和第二压板之间的压力,压力显示表更加直观地看到施加在电池模组上的压力,防止施加的压力过大或过小造成电池模组打包不到位的问题。

17.较佳地,所述底板上还设置有定位孔,所述定位孔贯穿所述底板,以使得所述电池模组打包组件被定位在相应的工位上;和/或,

18.所述底板上还设置有滚动轴承,所述滚动轴承位于所述底板的四角,以使得所述电池模组打包装组件在不同的工位之间滑动。

19.在本方案中,设置定位孔,利用与定位孔相对应的组件贯穿定位孔,方便将电池模组打包组价定位在相对应的工位上;同时在底板的四角设置有滚动轴承,使得打包组件在不同的工位之间滑动。

20.较佳地,所述底板上还设置有吊环,以使得所述电池模组打包组件被整体吊起。

21.在本方案中,底板上设置有吊环,可以将电池模组打包组件整体吊起,以便在后续的工位上使用。

22.一种打包装置,所述打包装置包括如上所述的电池模组打包组件。

23.在本方案中,打包装置包括上述电池模组打包组件,电池模组打包组件通过将电池模组设置在底板上,保证电池模组的底面在相同的平面上,后将电池模组的两端抵接与第一压板和第二压板,使得电池模组在电池模组的两端被限位,后使用旋转螺杆和固定支架组成的加压机构将电池模组紧固在一定的压力下,防止电池模组由于压力不够造成打包不到位的情况,以及由于打包不到位造成的电池模组焊接不良的现象,提高了电池模组的安全可靠性。

24.较佳地,所述打包装置还包括打包带,所述第一压板与所述第二压板相向的两个面分别设有供打包带穿过的凹槽,以使得打包带穿过所述凹槽对电池模组进行打包。

25.在本方案中,打包装置还包括打包带以及设置在第一压板和第二压板两个相向的两个面上供打包带穿过的凹槽,电池模组打包组件将电池模组固定在一个相对的长度和一定的压力后,打包带穿过凹槽围绕电池模组打包一圈并拉紧后将打包带的两端连接,完成对电池模组的打包。

26.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本实用新型各较佳实例。

27.本实用新型的积极进步效果在于:电池模组打包组件通过将电池模组设置在底板上,保证电池模组的底面在相同的平面上,后将电池模组的两端抵接与第一压板和第二压板,使得电池模组在电池模组的两端被限位,后使用旋转螺杆和固定支架组成的加压机构将电池模组紧固在一定的压力下,防止电池模组由于压力不够造成打包不到位的情况,以及由于打包不到位造成的电池模组焊接不良的现象,提高了电池模组的安全可靠性。

附图说明

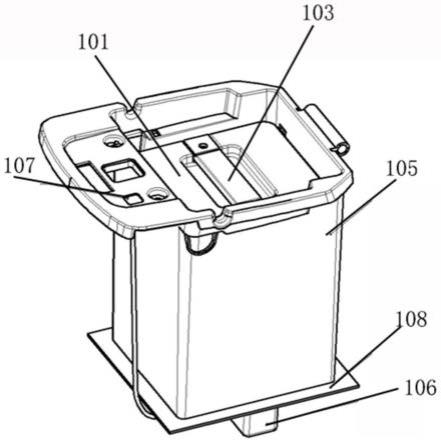

28.图1为本实用新型实施例电池模组打包装置使用时的立体结构示意图。

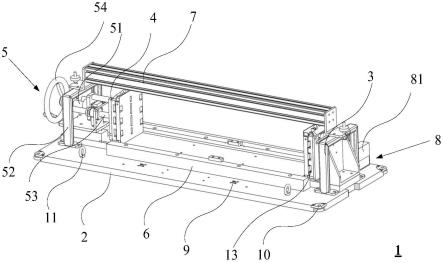

29.图2为本实用新型电池模组打包装置的立体结构示意图。

30.附图标记说明

31.打包装置1

32.底板2

33.第一压板3

34.第二压板4

35.加压机构5

36.旋转螺杆51

37.固定支架52

38.定位件53

39.旋转手轮54

40.侧定位板6

41.上压板7

42.压力传感装置8

43.压力显示表81

44.定位孔9

45.滚动轴承10

46.吊环11

47.打包带12

48.凹槽13

具体实施方式

49.下面通过实施例的方式进一步说明本实用新型,但并不因此将本实用新型限制在的实施例范围之中。

50.一种电池模组打包组件,如图1、图2所示,电池模组打包组件包括底板2、第一压板3及第二压板4,底板2用于放置电池模组;第一压板3及第二压板4分别用于设置电池模组的两端,第一压板3与底板2固定连接,第二压板4通过加压机构5在底板2上沿着电池模组的尺寸变换的方向上移动;加压机构5包括旋转螺杆51和固定支架52,固定支架52位于第二压板4的远离电池模组的一侧,固定支架52固定设置于底板2上,旋转螺杆51与固定支架52螺纹连接,旋转螺杆51的另一端抵接第二压板4,旋转螺杆51转动以使得第二压板4移动。

51.通过将电池模组设置在底板2上,保证电池模组的底面在相同的平面上,后将电池

模组的两端抵接与第一压板3和第二压板4,使得电池模组在电池模组的两端被限位,后使用旋转螺杆51和固定支架52组成的加压机构5将电池模组紧固在一定的压力下,防止电池模组由于压力不够造成打包不到位的情况,以及由于打包不到位造成的电池模组焊接不良的现象,提高了电池模组的安全可靠性。

52.在本实施例中,如图2所示,第一立板在远离电池模组的一侧设置有肋板,增强了第一立板的安全、可靠性。

53.在本实施例中,如图1所示,加压机构5还包括多个定位件53,定位件53固定连接于旋转螺杆51,多个定位件53均匀地抵接于第二压板4。设置多个定位件53使得加压机构5的压力均匀的施加于第二压板4上,防止电池模组局部压力太大造成电池模组爆炸,同时使得第二压板4施加在电池模组上的压力均匀,从而电池模组的打包更加到位。

54.在本实施例中,如图1所示,加压机构5还包括旋转手轮54,旋转手轮54固定连接于旋转螺杆51。在加压机构5上设置旋转手轮54,旋转手轮54固定连接于旋转螺杆51使得加压机构5操作更加方便。

55.在本实施例中,如图1所示,电池模组打包装置1还包括侧定位板6,侧定位板6设置于电池模组的两侧,侧定位板6固定于底板2上,侧定位板6上还设置有标尺。侧定位板6固定于电池模组的两侧,使得电池模组的两侧位于同一平面上,便于后面的打包;在侧面定位板上设置标尺,可以制作特定尺寸的电池模组。

56.在本实施例中,如图1所示,电池模组打包组件还包括上压板7,上压板7可拆卸地连接于第一压板3和固定支架52。设置上压板7使得电池模组的上焊接部处于相同的高度上,保证电池模组上面极柱的平整,保证了电池模组接头部分焊接的可靠和稳定。

57.在本实施例中,如图2所示,电池模组打包组件还包括压力传感装置8,压力传感装置8用于检测第一压板3和电池模组之间的压力;压力传感装置8包括压力传感器和压力显示表81,压力传感器位于第一压板3与电池模组之间,压力显示表81位于底板2上以用于显示所示第一压板3和电池模组之间的压力。通过设置压力传感装置8可以相对精确的传感施加于第一压板3和第二压板4之间的压力,压力显示表81更加直观地看到施加在电池模组上的压力,防止施加的压力过大或过小造成电池模组打包不到位的问题。

58.在本实施例中,如图1所示,底板2上还设置有定位孔9,定位孔9贯穿底板2,以使得电池模组打包组件被定位在相应的工位上;底板2上还设置有滚动轴承10,滚动轴承10位于底板2的四角,以使得电池模组打包装组件在不同的工位之间滑动。设置定位孔9,利用与定位孔9相对应的组件贯穿定位孔9,方便将电池模组打包组价定位在相对应的工位上;同时在底板2的四角设置有滚动轴承10,使得打包组件在不同的工位滑轨之间滑动。

59.在本实施例中,如图2所示,底板2上还设置有吊环11,以使得电池模组打包组件被整体吊起。底板2上设置有吊环11,可以将电池模组打包组件整体吊起,以便在后续的工位上使用。

60.一种打包装置1,如图2所示,打包装置1包括如上的电池模组打包组件。打包装置1包括上述电池模组打包组件,电池模组打包组件通过将电池模组设置在底板2上,保证电池模组的底面在相同的平面上,后将电池模组的两端抵接与第一压板3和第二压板4,使得电池模组在电池模组的两端被限位,后使用旋转螺杆51和固定支架52组成的加压机构5将电池模组紧固在一定的压力下,防止电池模组由于压力不够造成打包不到位的情况,以及由

于打包不到位造成的电池模组焊接不良的现象,提高了电池模组的安全可靠性。

61.在本实施例中,如图1、2所示,打包装置1还包括打包带12,第一压板3与第二压板4相向的两个面分别设有供打包带12穿过的凹槽13,以使得打包带12穿过凹槽13对电池模组进行打包。打包装置1还包括打包带12以及设置在第一压板3和第二压板4两个相向的两个面上供打包带12穿过的凹槽13,电池模组打包组件将电池模组固定在一个相对的长度和一定的压力后,打包带12穿过凹槽13围绕电池模组打包一圈并拉紧后将打包带12的两端连接,在电池模组的侧面进行三次打包带12的捆绑打包,完成对电池模组的整体固定打包。

62.具体使用时,使用时,拿下上压板7,将一定数量的电芯从固定端开始依次排列好,然后装上上压板7,旋转旋转手轮54,将电芯压到工艺规定的压力或尺寸,再用打包带12对电池模组进行打包,打包完成后取下上压板7;整个工装连同模组移动到下一个工位,安装好集成盖板,进入激光焊接工序,焊接完成后,用专用吊具吊下电池模组,整个模组打包焊接工序结束。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。