具有聚合物压缩弹簧组件的分配泵

发明背景

1.(1)技术领域:本发明总体上涉及用于液体、粘性可流动物料、泡沫、凝胶等的分配泵,并且更具体地涉及一种具有聚合物压缩弹簧组件的分配泵。

2.(2)

背景技术:

用于各种液体、乳液、泡沫、凝胶等的分配泵在本领域中是已知的。这些分配泵通常包括安置于容器颈部上的本体部分、相对于本体部分滑动的共同作用的喷嘴部分、以及将共同作用的喷嘴部分偏置到其正常静止位置的弹簧结构。为了分配容器中的物料,使用者手动地压下喷嘴,这迫使物料从本体部分的内部向外通过喷嘴。当喷嘴被释放时,弹簧迫使喷嘴部分回到其正常静止位置。除了典型地由金属形成的弹簧之外,泵系统部件的大部分典型地由聚合物材料形成。这些塑料泵部件是可易于回收利用的。然而,已经发现,由于需要将金属弹簧与其他塑料部件分开,泵组件中金属弹簧的存在阻碍或减缓了回收利用的过程。相应地,在行业中对于包括全塑料弹簧组件的分配泵系统存在需要。

技术实现要素:

3.用于液体、粘性物料、泡沫、凝胶等的分配泵的示例性实施例包括聚合物压缩弹簧组件,该聚合物压缩弹簧组件允许泵更容易地回收利用。分配泵包括泵基座和具有相关联的活塞芯杆的分配头。聚合物压缩弹簧组件包括由拉伸聚合物材料形成的带狭槽的管状弹簧元件、以及被容纳在带狭槽的管状弹簧元件的相对的第一端和第二端处的第一荷载锥和第二荷载锥。活塞芯杆同轴地延伸穿过第一荷载锥(该第一荷载锥固定在泵基座上或泵基座中)和第二荷载锥(该第二荷载锥可与活塞芯杆和分配头轴向地移动)。管状弹簧元件围绕活塞芯杆同轴地设置在第一荷载锥与第二荷载锥之间。当分配头被压缩时,这些荷载锥可在带狭槽的管状弹簧元件内朝向彼此轴向地压缩,由此,带狭槽的管状弹簧元件在张力下径向地扩张以产生相对的径向收缩力、并且进而产生轴向延伸弹簧力。当被释放时,弹簧元件弹性地恢复到其正常静止形状,从而使荷载锥和分配头恢复到它们的正常静止位置。

4.根据本发明的压缩弹簧组件的示例性实施例包括由拉伸聚合物材料形成的带狭槽的管状弹簧元件、以及被容纳在该带狭槽的管状弹簧元件的相对的第一端和第二端处的第一荷载锥和第二荷载锥。在一些实施例中,弹簧元件和荷载锥均可以由聚合物材料形成,从而使弹簧组件可更易于回收利用。

5.在示例性实施例中,带狭槽的管状弹簧元件的形状是圆柱形并且具有均匀的壁厚。荷载锥的形状总体上是圆锥形并且优选地具有至少一个壁区段,该至少一个壁区段具有不小于11度的壁角度。小于11度的壁角度趋于产生摩擦锁定,而大于11度的壁角度使冲程长度最小并且增大了弹簧组件总直径。示例性实施例包括荷载锥,这些荷载锥具有第一截头圆锥形预荷载壁区段(具有大于11度的壁角度)、以及第二截头圆锥形主荷载壁区段(具有11度的壁角度)。

6.荷载锥可在带狭槽的管状弹簧元件的开口端内朝向彼此轴向地压缩,由此,带狭槽的管状弹簧元件在张力下径向地扩张,以产生相对的径向收缩力。管状弹簧壁的变形弹性地存储能量,当弹簧被释放时,该能量将使弹簧恢复到其正常静止形状。当被释放时,弹

簧元件弹性地收缩,进而产生轴向延伸力,并且将这些锥恢复到其正常静止位置。

7.弹簧组件的一些实施例包括改进的弹簧元件,该改进的弹簧元件具有沿纵向狭槽的相对的边缘延伸的应力减小肋。这些肋可以包括从狭槽边缘既径向向外延伸又周向向外延伸的向外的凸形表面。这个实施例进一步包括在狭槽边缘处的较薄的第一壁厚、以及在与狭槽边缘在直径上相对的较厚的第二壁厚。弧形表面连同背离狭槽边缘的渐增的壁厚使应力在整个弹簧元件中更均匀地分布,并且使弹簧元件的寿命周期延长。

8.弹簧组件的其他实施例包括形状为双曲面的弹簧元件。

9.弹簧元件的又一实施例具有选定位置处的较厚的壁区段和加强肋,这些加强肋围绕弹簧周向地延伸和/或与狭槽对立的沿着弹簧高度纵向地延伸。

10.在一些示例性实施例中,分配泵和压缩弹簧组件二者的所有部件由相同塑料材料模制而成,从而使整个分配泵可易于以单一塑料材料分类回收利用。示例性塑料材料包括聚丙烯(pp)、高密度聚乙烯(hdpe)、以及低密度聚乙烯(ldpe)。然而,不应当认为本公开限于这些材料。

附图说明

11.虽然说明书以具体指出并且明确要求保护本发明的具体实施例的权利要求作为结论,但是在结合附图阅读时从本发明的不同实施例的以下描述中可以更容易地理解和领会本发明的不同实施例,在附图中:

12.图1是根据本发明的示例性压缩弹簧组件的平面视图;

13.图2是带狭槽的管状弹簧元件在静止情况下的立体图;

14.图3是带狭槽的管状弹簧元件在径向扩张情况下的立体图;

15.图4是弹簧元件的俯视图;

16.图5是其正视图;

17.图6是其侧视图;

18.图7是其沿图4的线7-7截取的截面视图;

19.图8是荷载锥的放大的平面视图;

20.图9至图12是压缩弹簧组件被轴向荷载和释放的连续视图;

21.图13是包含本压缩弹簧组件的示例性分配泵的截面视图;

22.图14是包括应力减小肋的带狭槽的管状弹簧元件的另一个示例性实施例的正视图;

23.图15是其俯视图;

24.图16是其侧视图;

25.图17是其在径向扩张情况下的立体图;

26.图18和图19是其侧视图和正视图,示出了在弹簧元件扩张时这些肋的弯曲矢量;

27.图20是示出了弹簧组件的初始轴向压缩的图示;

28.图21是示出了弹簧组件的完全轴向压缩的另一个图示;

29.图22是包括双曲面弹簧元件的另一个示例性压缩弹簧组件的平面视图;

30.图23是双曲面带狭槽的弹簧元件的立体图;

31.图24是其正视图;

32.图25是其俯视图;

33.图26是其沿着图25的线26-26截取的截面视图;以及

34.图27是包合双曲面压缩弹簧组件的示例性分配泵的立体图;

35.图28是其沿着图27的线28-28截取的截面视图;

36.图29是另一个示例性实施例的立体图;

37.图30是其沿着图29的线30-30截取的截面视图;

38.图31至图34是另外的示例性实施例的截面视图;

39.图35是优选的示例性实施例的立体图;

40.图36是其正视图;

41.图37是其分解透视图;

42.图38是其沿着图36的线38-38截取的截面视图;

43.图39是蓄压器的平面视图;

44.图40是其沿着图39的线40-40截取的截面视图;

45.图41是第二荷载锥的平面视图;

46.图42是其沿着图41的线42-42截取的截面视图;以及

47.图43至图48是其截面视图,示出了完整的泵冲程顺序;

48.图49是另一示例性实施例的立体图;

49.图50是其分解透视图;

50.图51是其截面视图;

51.图52和图53是压缩弹簧组件的立体图;

52.图54至图58是弹簧元件的各种视图;以及

53.图59至图64是其截面视图,示出了分配器头和弹簧的完整致动周期和运动。

具体实施方式

54.现在参照附图,在图1至图12中总体上用10表示本压缩弹簧组件的示例性实施例。根据本发明,压缩弹簧组件10包括由拉伸聚合物材料形成的带狭槽的管状弹簧元件12、以及被容纳在带狭槽的管状弹簧元件12的相对的第一端和第二端处的第一荷载锥14和第二荷载锥16。在一些实施例中,根据实现方式,荷载锥14、16可以由非塑料材料形成。然而,在如本文披露的优选的实施例中,弹簧元件12和荷载锥14、16均由聚合物材料形成。示例性塑料材料包括聚丙烯(pp)、高密度聚乙烯(hdpe)、以及低密度聚乙烯(ldpe)。然而,不应当认为本公开限于这些材料。特别地,各部件可以由hdpe和/或ldpe模制而成,从而使整个弹簧组件可更易于回收利用。

55.在示例性实施例中,带狭槽的管状弹簧元件12的形状是圆柱形并且具有均匀的壁厚(图2和图4中最佳展示)。弹簧元件12包括单个纵向狭槽18,该单个纵向狭槽在管的整个长度上延伸以限定平行的相对的狭槽边缘20、22。当轴向力施加在元件12的第一端和第二端时,狭槽18允许该元件径向地扩张。内壁边缘形成倒角24,以有助于壁在荷载锥14、16表面上滑动(在图7中最佳展示)。

56.荷载锥14、16的形状完全相同并且对称地倒置,以在管状弹簧元件12上提供相对的轴向压缩力和延伸力。参照图8,荷载锥14、16(仅示出14)的形状总体上是圆锥形并且优

选地具有至少一个壁区段(主荷载壁)26,该至少一个壁区段具有不小于11度的壁角度θ1。在本实施例中,小于11度的壁角度趋于产生摩擦锁定,而大于11度的壁角度使冲程长度最小并且增大了弹簧组件总直径。应当理解的是,用于主荷载壁26的临界壁角度基于所使用的材料的类型(即聚合物或金属)以及其他因素(比如表面光洁度、壁倒角的形状等)。角度必须被选择成使得来自弹簧元件12的弹簧力克服施加的轴向荷载的位移以及摩擦。在用于粘性液体的分配泵中具有预期用途的示例性实施例包括荷载锥14、16,这些荷载锥具有第一截头圆锥形预荷载壁区段28(具有大于11度的壁角度θ2)、以及第二截头圆锥形主荷载壁区段26(具有11度的壁角度θ1)。较陡的预荷载角度θ2有助于弹簧元件12的初始扩张。

57.转向图9至图12,荷载锥14、16可在带狭槽的管状弹簧元件12的开口端内朝向彼此轴向地压缩,由此,带狭槽的管状弹簧元件12在张力下径向地扩张,以产生相对的径向收缩力。图9展示了初始静止状态。图10展示了弹簧元件的初始预荷载和向外扩张。图11展示了完全轴向压缩和荷载。管状弹簧元件12的形变弹性地存储能量,当弹簧元件12被释放时,该能量将使该弹簧元件恢复到其正常静止形状。当如图12所展示被释放时,弹簧元件12弹性地(向内)收缩,进而产生轴向延伸力,并且将锥14、16恢复到其正常静止位置。

58.转向图13,本聚合物压缩弹簧10的实施例可以有利地在用于包含在瓶子或其他容器(未展示)内的各种液体、乳液等的分配泵100中使用。在一些示例性实施例中,分配器泵100和压缩弹簧组件10两者的所有部件由相同的塑料材料模制,从而使包含弹簧组件10的整个分配泵100可易于以单一塑料材料分类回收利用。

59.分配泵100包括蓄压器杯形件102,该蓄压器杯形件在其下端具有汲取管容纳座104和球阀106。管状引导件108被容纳在蓄压器杯形件102的上端,并且管状引导件108通过带螺纹的盖环110固定于容器颈部(未示出)。本压缩弹簧组件10被容纳在管状引导件108内并且在其内被引导。如上所指出,荷载锥14、16的荷载壁26的角度θ1是确定总体弹簧组件直径的临界因素。如在此泵实施例100中所见,弹簧组件10装配在引导件108的内壁内,其进而一定装配在容器的颈部内。相应地,壁角度、弹簧元件材料、以及轮廓都是确定此规格的因素。活塞杆112被容纳成轴向地穿过荷载锥14、16和管状弹簧元件12、并且延伸穿过引导件108的底部而进入蓄压器杯形件102中,其中,终端适配有与蓄压器102的内壁形成密封的活塞114。喷嘴头116被固定至活塞杆112的上端并且被容纳在上荷载锥16上。

60.在操作中,喷嘴头116的强制向下压缩引起上荷载锥16的相应的向下轴向移动、以及弹簧元件12的向外偏转和荷载,如先前在图9至图12所描述的说明。在随后释放喷嘴头116时,管状弹簧元件12弹性地收缩回到其正常静止形状和位置(还参见图12),从而使上荷载锥16、活塞杆112、活塞114和喷嘴头116强制向上移动回到它们的正常静止位置。泵组件100和球阀106如本领域已知地进行操作来从汲取管104向上抽吸物料并且通过喷嘴头116分配物料。

61.现在转向图14至图21,弹簧组件200的一些实施例可以包括改进的带狭槽的管状弹簧元件202,该改进的带狭槽的管状弹簧元件具有沿着纵向狭槽212的相对的边缘208、210延伸的应力减小肋204、206。肋204、206可以包括从狭槽边缘208、210既径向向外延伸的对称的凸形表面204a、206a(参见图15和图16)和又周向向外延伸的对称的凸形表面204b、206b(参见图14)。此实施例202进一步包括在邻近应力肋204、206的狭槽边缘208、210处的较薄的第一壁厚214、以及在与狭槽边缘208、210在直径上相对的较厚的第二壁厚216(参见

图15)。弧形表面204a、204b、206a、206b连同背离狭槽边缘208、210的渐增的壁厚使应力在整个弹簧元件202中更均匀地分布,使弹簧元件202的寿命周期延长。图17展示了处于扩张荷载状态的弹簧元件202。图18和图19展示了与狭槽边缘208、210的拐角相关联的移动矢量(箭头)。这些区域中减小的材料体积允许这些拐角更容易地变形并且减小应力。如先前描述的,本弹簧元件202与相同的荷载锥14、16组合使用。图20和图21示出了具有示例性荷载锥14、16的本实施例200的轴向压缩。本弹簧组件200可以在与以上所描述的分配泵100相同类型的分配泵中使用,而具有提高的弹簧寿命。

62.现在参照图22至图28,压缩弹簧组件300的其他实施例包括带狭槽的管状弹簧元件302以及相对的第一和第二荷载锥304、306,该带狭槽的管状弹簧元件的形状为双曲面,即在中心具有较小(较窄)的直径而在端部处对称地具有较大的直径。弹簧元件302具有均匀壁厚(参见图25和图26)并且包括在管的整个长度上延伸的单个纵向狭槽308(图23和图24),从而当轴向力施加在弹簧元件302的第一端和第二端时允许该弹簧元件径向地扩张。与先前描述的圆柱形形状(图1至图12)相比,双曲面弹簧302的弯曲的弹簧壁使用相同量的塑料材料而提供了更大刚度的荷载轮廓(更大的荷载轮廓)。内壁边缘还具有倒角310,以有助于弹簧元件302在荷载锥304、306壁表面上滑动(参见图26)。弹簧元件302的双曲面形状与具有单个截头圆锥形荷载壁312的荷载锥304、306更高效地工作,该单个截头圆锥形荷载壁具有稍微较陡的壁角度θ3(图22)。优选的实施例(如所展示的)示出了大于11度的壁角度θ3。如上所指出的,特定的壁角度θ是基于弹簧元件302的拉伸特性以及材料和表面光洁度来选择的。这些示例性实施例旨在是说明性的,而不是限制性的。

63.转向图27和图28,本双曲面压缩弹簧组件300本身适合于在某些用于各种液体、乳液等的分配泵400中有利地用作外部弹簧复位件。如以上所描述的,在许多示例性实施例中,分配器泵400和压缩弹簧组件300这二者的所有部件由相同塑料材料模制而成,从而使整个分配组件可易于以单一塑料材料分类回收利用。

64.参照图27和图28,分配泵400包括蓄压器杯形件402,该蓄压器杯形件通过带螺纹的封闭件406固定在容器404的颈部内。喷嘴头408被容纳在活塞芯杆410上,该活塞芯杆延伸穿过封闭件406并且进入蓄压器402中。活塞密封件411被容纳在活塞芯杆410的终端上,从而与蓄压器的内壁形成密封。本双曲面压缩弹簧组件300的荷载锥304、306被集成到封闭件406的和活塞芯杆410顶端的相对的外表面中,并且双曲面带狭槽的管状弹簧元件302被卡扣地容纳在活塞芯杆410和封闭件406的向上锥形延伸部304上及其周围,从而该双曲面带狭槽的管状弹簧元件与活塞芯杆410和封闭件406的倾斜的荷载锥壁304、306接合。

65.在操作中,喷嘴头408的强制向下压缩引起上荷载锥(活塞芯杆头)410/306的相应的向下轴向移动以及弹簧元件302的向外偏转和荷载,类似于先前在图9至图12所描述的说明。在随后释放喷嘴头408时,管状弹簧元件302弹性地(径向向内)收缩回到其正常静止形状和位置,从而使上荷载锥(活塞芯杆)410/306和喷嘴头408强制向上移动回到它们的正常静止位置。泵组件400如本领域已知地进行操作来从汲取管连接件412向上抽吸物料并且通过喷嘴头408分配物料。

66.参照图29和图30,展示了另一示例性泵分配器实施例并且其总体上用500表示。分配泵500包括蓄压器502,该蓄压器通过带螺纹的封闭件506固定在容器504的颈部内。蓄压器502具有形成在其底壁中的汲取管入口508。喷嘴头510被容纳在活塞芯杆512上,该活塞

芯杆延伸穿过第二封闭环514(该第二封闭环被固定在蓄压器502的顶部)并且进入蓄压器502中。活塞密封件516被容纳在活塞芯杆512的终端上,从而与蓄压器502的内壁形成密封。类似于图13中的实施例,压缩弹簧组件518被容纳在蓄压器502内,并且包括圆柱形的带狭槽的管状弹簧元件520、以及第一荷载锥522和第二荷载锥524。本实施例的第一荷载锥522是独立的部件,该荷载锥安置于形成在蓄压器壁上的肩部526上。活塞芯杆512同轴地延伸穿过第一荷载锥522,使得活塞密封件516位于第一荷载锥522的下方。第二荷载锥524被集成到活塞芯杆512的外表面中。在此指出的是,荷载锥522、524具有单个均匀的荷载表面。带狭槽的管状弹簧元件520围绕活塞芯杆512并且在第一荷载锥522与第二荷载锥524之间被同轴地容纳。

67.分配泵500的操作类似于关于图13中的实施例所描述的操作。

68.参照图31,展示了另一个示例性实施例并且其总体上用600表示。分配泵600总体上包括泵基座602、分配头604、以及聚合物压缩弹簧组件606。泵基座包括蓄压器608,该蓄压器通过螺纹封闭件610固定在容器(未示出)的颈部内。蓄压器608具有形成在其底壁中的汲取管入口612,并且球阀614位于汲取管入口612内。分配头604被容纳在活塞芯杆616的顶端上,该活塞芯杆延伸穿过带螺纹的封闭件610并且进入蓄压器608中。活塞密封件618沿活塞芯杆的长度在中途被容纳在活塞芯杆616上。压缩弹簧组件606被容纳在蓄压器608内,并且包括圆柱形的带狭槽的管状弹簧元件620、以及第一荷载锥622和第二荷载锥624。本实施例的第一荷载锥622与蓄压器608的底壁一体地形成,围绕汲取管入口612和球阀614向上延伸。第二荷载锥624被集成到活塞芯杆616的终端中。在此指出的是,活塞芯杆616同轴地延伸穿过活塞密封件618,使得活塞密封件618位于第二荷载锥624的上方。荷载锥622、624均具有预荷载表面和主荷载表面,如上文所述的以及如在图8中较好展示的。圆柱形的带狭槽的管状弹簧元件620在蓄压器608内被容纳在第一荷载锥622与第二荷载锥624之间。

69.分配头604的向下压缩引起活塞芯杆616和第二荷载锥624的相应向下压缩,并且引起带狭槽的管状弹簧元件620的弹性径向扩张。蓄压器腔室内的物料通过活塞芯杆616壁中的端口626被泵送到内部芯杆通道中、并且向上进入分配头604。如上所述,分配头604的释放使弹簧元件620自由而径向收缩,并且产生向上的轴向力以使活塞芯杆616和分配头604恢复回到它们正常静止位置。

70.图32展示了略微修改的实施例600a,其中,活塞芯杆616的内部通道被扩大以改善物料流动。

71.图33展示了另一修改的实施例600b,其中,第二荷载锥624的端头被截断并且蓄压器608的长度略微较短。

72.图34展示了又另一实施例600c,其中,第二荷载锥624被模制为单独的部件,并且被固定在活塞芯杆616的在活塞密封件618下方的终端上。

73.现在转到图35至图48,展示了分配泵的一个示例性实施例并且其总体上用700表示。分配泵700包括泵基座组件702、分配头704、以及聚合物压缩弹簧组件706。泵基座组件702包括蓄压器杯形件708,该蓄压器杯形件通过封闭环710固定在容器(未示出)的颈部内。在示例性图示中,封闭环710是带螺纹的,以便附接至带螺纹的容器颈部。参照图38和图40,蓄压器708具有形成在其底壁中的汲取管入口712,并且球阀714位于汲取管入口712内。分配头704一体地形成在活塞芯杆716的顶端处,该活塞芯杆延伸穿过封闭环710并且进入蓄

压器708中。活塞芯杆716由环形芯撑718在蓄压器708内被轴向地引导,该环形芯撑通过螺纹方式被容纳在蓄压器708的顶部外围边缘内。活塞密封件720(参见图37至图38)沿活塞芯杆716的长度在中途处被容纳在活塞芯杆上。

74.压缩弹簧组件706被容纳在蓄压器708内,并且包括圆柱形的带狭槽的管状弹簧元件722、以及第一荷载锥724和第二荷载锥726。本实施例的第一荷载锥724与蓄压器708的底壁一体地形成,并且该第一荷载锥围绕汲取管入口712和球阀714向上延伸。

75.第二荷载锥726被模制为单独的杯状部件,该杯状部件具有开放的顶部、中空的内部、以及内部肋728,这些内部肋被卡扣地容纳在活塞芯杆716的终端的相应脊730上。形成这些肋728以使得活塞芯杆716的终端被定位为稍稍高于荷载锥726的内部底壁,并且使得从荷载锥726的内部到活塞芯杆716的内部通道729中提供有通道(参见图38中的箭头)。在此指出的是,活塞芯杆716同轴地延伸穿过活塞密封件720,使得活塞密封件720位于第二荷载锥726上方。此外,第二荷载锥726的外表面包括径向向外的引导件731,这些引导件帮助荷载锥726在蓄压器708的内壁内适当滑动。

76.荷载锥724、726均具有如上所述的预荷载表面a和主荷载表面b。圆柱形的带狭槽的管状弹簧元件722在蓄压器708内被容纳在第一荷载锥724与第二荷载锥726之间。尽管通过圆柱形管状弹簧元件722展示了本文的示例性实施例,但应当理解,弹簧元件722可以包括本文所述的弹簧元件中的任一弹簧元件。同样,荷载锥724、726可以形成有上文中描述的构型中的任一构型。

77.转向图43至图48,展示了用于本实施例700的完整分配顺序。图43展示了开始位置,其中,荷载锥724被略微预荷载并且球阀714关闭汲取管入口端口712。在组装期间,芯撑718向下旋入蓄压器708的顶部中,并且在略微预荷载的状态下将各部件压缩在一起。转到图44,分配头704和活塞芯杆716的向下压缩引起第二荷载锥726的相应向下压缩、带狭槽的管状弹簧元件722开始弹性径向扩张、以及在活塞密封件720的底部与第二荷载锥726的顶部边缘之间的分配通道打开。在图45中,分配头704的进一步向下压缩使荷载锥726和活塞密封件720两者移动,从而提供泵送动作。一组周向间隔的引导肋732(沿活塞芯杆716的外壁纵向向下延伸)具有末端肩部734,这些末端肩部与活塞密封件720的中心环接合并且引起其连同分配头704相应向下移动。蓄压器708内的物料被迫使向下进入第二荷载锥726的内部,向上进入内部芯杆通路729,并且向上进入分配头704。转向图46至图48,分配头704的释放使弹簧元件722自由而径向收缩,并且产生向上的轴向力以使活塞芯杆716、活塞密封件720、以及分配头704恢复回到它们的正常静止位置。恢复到起始位置时,球阀714打开(图46),以将新鲜物料从容器抽吸到蓄压器708(图47)中。在完成泵冲程时,球阀714使自身重新安置以关闭汲取管入口712。

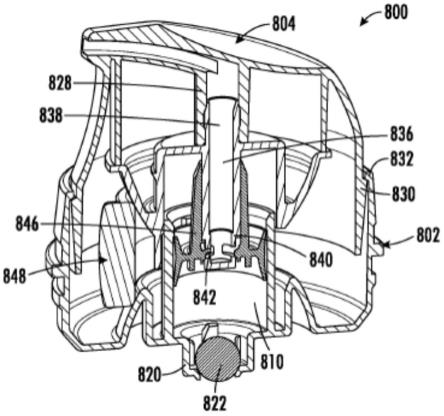

78.现在转向图49至图64,展示了分配泵的另一示例性实施例并且其总体上用800表示。分配泵800包括泵基座802、分配头804、以及聚合物压缩弹簧组件806。泵基座802包括外裙壁808和内蓄压器杯形件810。裙壁808的外表面的下部被卡扣地容纳在容器或罐814的颈部812内。在示例性图示中,裙壁808和颈部812包括相互配合的脊,以用于卡扣配合附接到容器814。杯形盖816被卡扣地容纳在分配头804上、位于裙壁808的外表面的上部上的脊上。

79.如披露的示例性实施例800是无气泵系统,且因此包括被容纳在容器814内的活塞从动件818,该活塞从动件密封容器814的内壁。

80.参照图51以及图59至图64,蓄压器杯形件810具有形成在其底壁中的入口端口820,且球阀822位于入口端口820内。

81.分配头804具有带外罩壁826的一体形成的出口喷嘴824、以及向下延伸的入口芯杆828。外罩壁826具有被容纳在泵基座802的裙壁808内的下外围边缘部分。外围边缘部分包括凸起的脊830,该凸起的脊与在裙壁808的上外围边缘处向内延伸的相应肩部832相互作用。脊830和肩部832相互作用以使分配头804和泵基座802维持处于组装关系,并且限定泵组件800的静止停止位置(图59)。

82.活塞芯杆834具有内部流动通道836、与分配头804的入口芯杆828组装的上端838、以及向下延伸到蓄压器810中的相对的下端840。下端840也具有入口开口842。活塞芯杆834通过环形引导壁844在蓄压器810内被轴向地引导,该环形引导壁被同心地容纳在蓄压器810的外侧周围。活塞密封件846被容纳在活塞芯杆834的下端840上,密封抵靠蓄压器810的内壁并且还密封入口开口842。

83.压缩弹簧组件806位于外裙壁808与蓄压器810的外侧之间的空间中,并且包括圆柱形的带狭槽的管状弹簧元件848、以及第一荷载锥850和第二荷载锥852。本实施例的第一荷载锥850与泵基座802的底壁一体地形成,并且围绕蓄压器810的外侧同心地向上延伸。第二荷载锥852围绕活塞芯杆834同心地设置,并且在示例性实施例中被模制为活塞芯杆834的引导壁844的整体部分。在分配周期期间,第二荷载锥852随分配头804和活塞芯杆834移动。荷载锥850、852可以具有如上文所描述的预荷载表面和主荷载表面。

84.如上所述,弹簧元件848的形状总体上是圆柱形,并且可以具有沿纵向狭槽858的相对边缘延伸的应力减小肋854、856。弹簧元件848还可以包括围绕弹簧844的外壁周向地延伸的加强/释放肋860、和与狭槽858对立的沿着弹簧848的高度纵向地延伸的另一脊柱肋862。参照图58,本实施例包括纵向肋862,该纵向肋与狭槽相对地向外延伸,从而基本上形成弹簧的纵向脊柱。(一个或多个)周向肋860围绕弹簧元件848从纵向脊柱862朝向狭槽858周向地延伸,高度逐渐减小,直到与弹簧壁的外表面融合、与纵向后脊柱862呈略大于90度。这些肋854、856、860、862中的任何一个或全部可以在较短高度的弹簧元件中提供额外的强度、弹性、应力释放和弹簧力。

85.虽然本文的示例性实施例被展示为具有圆柱形管状弹簧元件848,但是应当理解,弹簧元件可以包括本文描述的弹簧元件中的任一种。同样,荷载锥850、852可以形成有上文中描述的构型中的任一构型。

86.转向图59至图64,展示了用于本实施例800的完整分配顺序。图59展示了开始位置,其中,荷载锥850、852和弹簧848被略微预荷载,活塞密封件846被捕获抵靠在蓄压器杯形件810的内侧外围边缘上的加强筋(bead)864上,活塞芯杆834的下端840安置于活塞密封件846中,且球阀822关闭入口端口820。转到图60,分配头804和活塞芯杆834的向下压缩引起第二荷载锥852的向下压缩、带狭槽的管状弹簧元件848开始弹性径向扩张、以及在相对于活塞密封件846滑动的活塞芯杆834的底端840中的分配通道(842)打开。上荷载锥852的移动由引导壁844保持稳定,并且进一步由从分配头804向下延伸的环形壁865来保持稳定。环形壁865接合荷载锥852的外周边,以提供均匀的向下压缩。在图61中,分配头804的进一步向下压缩使荷载锥852和活塞密封件846两者移动,从而提供泵送动作。球阀822保持安置于入口端口820内的阀座中。蓄压器810内的物料被迫使进入活塞芯杆834的内部通道836,

向上进入入口芯杆828并且向上进入喷嘴824。转向图62至图64,分配头804的释放使弹簧元件848自由而径向收缩,并且产生向上的轴向力以使活塞芯杆834、活塞密封件846、以及分配头804恢复回到它们的正常静止位置(图59和图64)。在恢复到起始位置时,活塞入口通道842关闭,且球阀822打开(图62),以通过入口端口820将新鲜物料从容器814抽吸到蓄压器810中(图63)。在返回冲程完成时,球阀822使自身重新安置以关闭入口端口820(图64)。

87.因此可以看出,示例性实施例提供了独特且新颖的分配泵组件,其中所有的分立部件可以由单一塑料材料或相关的可回收塑料模制而成,以有助于单流塑料回收利用。进一步,全塑料压缩弹簧组件可以有利地在全塑料分配泵中使用,这些全塑料分配泵于是也可以容易地被回收利用。

88.虽然本文示出和描述了体现本发明的不同实施例的某些具体结构,但是对于本领域技术人员而言明显的是,在不脱离本发明构思的精神和范围的情况下,可以对部件进行各种修改和重新布置,并且除了已经由所附权利要求的范围指明的之外同样不限于本文示出和描述的具体形式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。