自清洁重量和体积定量给料设备

1.相关申请的交叉引用

2.本技术要求于2019年8月6日提交的以色列专利申请no.268544的权益和优先权,该专利申请全文以引用方式并入本文。

技术领域

3.本发明属于向通过工业过程生产产品的生产机器添加原材料的领域。具体地,本发明涉及将少量色母粒添加到生产塑料制品的生产机器中。

背景技术:

4.在现代世界中,塑料是被选择制造似乎无限数量的产品的材料。这些产品由各种工业工艺生产,例如注塑、吹塑、挤出和3-d打印机。进料到用于生产最终产物的机器中的原材料是由以下物质组成的混合物:以小珠、着色剂和其它添加剂(例如uv抑制剂)的形式的聚合物(在工业中称为树脂)。着色剂和其它添加剂作为色母粒供应,色母粒是颜料和/或添加剂的浓缩混合物,在热处理期间封装到载体树脂中,然后冷却并切成小粒形状。

5.在本文中,术语“小珠”、“小球”和“小粒”可互换使用,以指代通常具有在0.01g-0.04g范围内的重量的小块材料。

6.在当今大多数塑料产品生产设施中,树脂以受控的量直接供给到生产机器中,并且通过安装在加工机器的喉部上的相对较小的重量或体积定量给料系统供给色母粒来实现塑料产品的所需颜色,所述色母粒是颜色添加剂并且具有与最终产品所需色度相同的色度。

7.专利us6,911,607描述了这种类型的典型重量定量给料系统。该系统包括用添加剂材料填充的容器。添加剂材料通过定量给料机构被定量给料到供给到处理装置中的基本材料流中并与其混合,该定量给料机构包括马达,该马达使得蜗杆螺旋在从容器伸出的柱形插入件中旋转。称重传感器对容器、定量给料机构和它们两者中的添加剂材料称重。重量损失测量用于校准蜗杆螺旋的旋转速度,以提供期望的定量给料速率。如在本技术中所解释的,该系统的设计导致称重误差,通过使用由实验为每种不同的添加剂材料确定的校准曲线图补偿该称重误差。称重误差是由在材料被添加到容器中或从容器移除时而引起的容器和定量给料机构的重心移位以及马达的旋转速度与定量给料机构每单位时间的排出质量之间的非线性而引起的。一种无法补偿的称重误差是由例如定量给料机构、处理装置和在定量给料系统附近移动的人的噪声和振动引起的,或由某人或某物接触容器引起。

8.本发明的发明人的us6,688,493描述了一种重量定量给料系统,其提供了在us6,911,607中描述的系统中固有的称重误差的解决方案。图1示出us6,688,493的系统的示意性框图。该系统包括容器10、位于容器10内部的材料料斗11、联接到材料料斗11的称重传感器16、根据称重传感器16信息计算重量并命令螺旋给料器12的电机14将部分材料分配到模制机15中的控制器13。料斗11的倾斜壁和平行壁通过保持料斗11中的材料压力恒定而使重量误差最小化并便于重量校准。

9.材料必须以精确重量的部分进料到模制机中,并且每个部分必须在给定的时间和给定的持续时间内被供给。为了实现该目标,控制器13命令螺旋给料器12的电机14在给定的时间并在给定的持续时间内以特定的旋转开始旋转。由于供给的给定时间和持续时间由模制机15确定,因此螺旋给料器12的旋转是可用于控制供给部分的重量的唯一变量。

10.图2示出了系统的横截面,其中材料在材料料斗中并且系统处于工作或准备工作构型。填充材料料斗11的材料17通过材料料斗11的出口18供给到在材料料斗的出口18和容器10的出口20之间产生的空间19。从该空间19,材料17通过容器10的出口20供给到螺旋给料器12中。材料料斗的出口18从容器的出口20移位,使得只要材料水平22高于出口轴21的上端即可保持出口轴21中的材料恒定,并隔离材料料斗11。位于空间19中的材料17的部分用作缓冲,其隔离材料料斗11并限制来自螺旋给料器12及其电机14的噪声和振动,以使得能够通过称重传感器16精确地称量材料料斗11。当材料水平22降低到阈值水平时,控制器13命令再填充装置23再填充材料料斗11。

11.设计用于将少量添加剂(例如色母粒)直接添加到生产机器的喉部中的所有已知的重量和体积定量给料系统具有与参照图1和图2描述的基本上相同的结构,并且以相同的方式操作。应注意,体积定量给料系统也由本技术的申请人制造。体积系统与图1和图2中所示的重量系统相同,只是体积系统不包括称重传感器,并且在生产运行期间的进料取决于这样的假设,即在对给料螺旋转速进行初始校准后,材料的性质(例如比重)和/或材料流动性质不会改变。

12.使用上述类型的定量给料系统工作的实际缺点之一是,在每次需要改变材料以产生具有不同颜色的产品时,需要相当大量的时间来清空材料料斗,并需要从料斗和螺旋清洁所有材料痕迹。

13.本发明的一个目的是以添加到传统系统中的组件的形式提供对这个问题的解决方案,这些组件可以被激活以执行自清洁功能。

14.本发明的进一步目的和优点将在描述进行时体现。

技术实现要素:

15.本文描述的是一种自清洁定量给料设备,其包括:

16.a)容纳材料小球的材料料斗;

17.b)给料螺旋;

18.c)第一材料出口,材料的小球通过重力下穿过第一材料出口落到给料螺旋的第一端上;

19.d)围绕给料螺旋的柱形插入件;以及

20.e)马达,其连接到给料螺旋的第一端,并使给料螺旋在柱形插入件内旋转,以将色母粒小球推动到给料螺旋的第二端,在该处材料的小球从柱形插入件中掉出。

21.自清洁定量给料设备另外包括:

22.i)位于给料螺旋的第一端下方的第二材料出口;

23.ii)阻挡第二材料出口的滑动门;

24.iii)气动活塞,所述气动活塞将所述滑动门拉回以打开所述第二材料出口;

25.iv)位于第二材料出口下方的文丘里泵;以及

26.v)空气喷嘴,其定位成与给料螺旋的第二端相对,并且构造成产生并引导空气流过柱形插入件。

27.在自清洁计量装置中:

28.ai)所述电机被配置为使所述给料螺旋的旋转方向反向,从而使所述给料螺旋的螺纹之间的材料小球向后朝向所述第二材料出口输送;

29.aii)由空气喷嘴产生的空气流向后推动已经落入到柱形插入件的底部的材料小球通过柱形插入件朝向第二材料出口;以及

30.aiii)文丘里泵将从材料料斗通过第一材料出口和第二材料出口落下的所有材料小球、通过给料螺旋的反向旋转和来自喷嘴的空气流推出供给料螺旋和柱形插入件的材料小球拉出所述设备;

31.作为ai)到aiii)中描述的活动的结果,从材料料斗、给料螺旋和柱形插入件完全去除材料的所有痕迹。

32.自清洁定量给料设备的实施例包括:

33.a)围绕材料料斗的容器;以及

34.b)附接到材料料斗的称重传感器,所述称重传感器被配置为称重材料料斗和材料料斗内的材料。

35.在自清洁定量给料设备的实施例中,材料是色母粒。

36.自清洁定量给料设备的实施例被配置成将少量色母粒添加到被引入到生产机器中的树脂中,以产生由塑料制成的有色产品。

37.自清洁定量给料设备的实施例构造成与注塑、挤出和挤出吹塑生产机器一起使用。

38.在自清洁定量给料设备的实施例中,由文丘里泵从材料料斗、给料螺旋和柱形插入件移除的材料小球返回到用于向材料料斗供应该材料的容器。

39.通过以下对附图的实施例的说明性和非限制性描述,将进一步理解本发明的所有上述和其它特性和优点。

附图说明

[0040]-图1示意性地示出了现有技术的重量定量给料系统;

[0041]-图2是图1的系统的横截面图;

[0042]-图3示意性地示出了自清洁重量定量给料设备;

[0043]-图4示意性地示出了自清洁体积定量给料设备;

[0044]-图5示意性地示出位于材料料斗下方的图3和图4的设备的部件的放大视图;

[0045]-图6示意性地示出了在清洁过程期间流过设备的空气流的方向;

[0046]-图7示意性地示出了在清洁过程期间通过文丘里泵的出口流出设备的色母粒小粒的运动方向;以及

[0047]-图8示意性地示出了在清洁过程期间从设备30或设备130移除的色母粒如何返回到供应容器72。

具体实施方式

[0048]

本文描述的是自清洁的重量和体积定量给料设备。所述设备被设计成向引入到生产机器中的树脂中添加少量色母粒,以产生由塑料制成的有色产品。自清洁设备使得能够在将第二类型的色母粒引入设备之前从其内部自动移除第一类型的色母粒的所有小球。设备可与用于任何类型的塑料制造工艺的生产机器一起使用,例如注塑、挤出和挤出吹塑。

[0049]

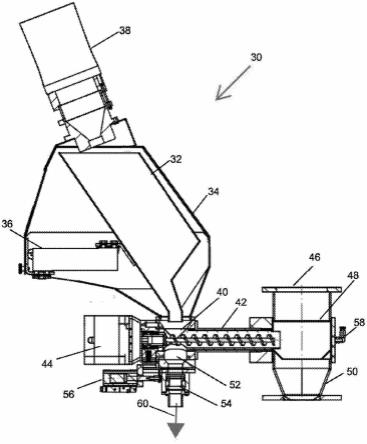

图3示意性地示出了自清洁重量定量给料设备30的实施例。设备30包括位于容器34内的材料料斗32。称重传感器36连接到材料料斗,以称重材料料斗32和通过材料加载器38引入到材料料斗32中的色母粒。在操作中,色母粒的小球借助重力从材料料斗通过第一材料出口40落入给料螺旋42中。可逆马达44旋转给料螺旋42以将色母粒的小球推动到给料螺旋42的末端,在那里它们通过颈件46(在颈件的顶部48下)落入生产机的喉部50中。图中未示出的是控制器,该控制器接收来自称重传感器的重量数据,以通过使用重量损失方法确定设备分配的色母粒的重量。在校准之后,控制器激活马达44并且调节螺旋的旋转速度以在给定时间和给定持续时间内分配色母粒的精确重量部分。如果材料加载器38是例如文丘里式加载器,则控制器在从料斗内部的传感器接收到指示色母粒的水平已经下降到阈值的信号时激活文丘里式加载器以重新填充材料料斗32。

[0050]

图4示意性地示出了自清洁体积定量给料设备130的实施例。设备130与图3中的设备30相同,不同之处在于设备130不包括称重传感器36,因此不需要用于将材料料斗32与振动隔离和提高由称重传感器测量的重量的准确性的容器34。

[0051]

上述设备30和设备130的部件在结构上和功能上与现有技术的重量和体积定量给料系统中存在的部件相同。控制器和将控制器连接到系统中的各个位置处的传感器和电动阀的电缆未在图3和4或以下附图中示出,因为它们不与本发明相关。

[0052]

现在将参照附图3和4并且特别是图5描述设备30和130的能够实现自清洁功能的新部件,图5是示意性地示出位于材料料斗32下方的设备30和130的部件的放大视图。

[0053]

图5中所见的是材料料斗32和位于料斗底部的第一材料出口40。在操作中,色母粒从材料料斗32通过第一材料开口40落入由马达44旋转的给料螺旋42上。当给料螺旋42在柱形插入件45的内部转动时,色母粒的小球一次一个地移动到给料螺旋的端部,在那里它们落入设备30或130附接于其上的加工机器的颈件46的盖48下方的空间中。从颈件46,小球通过喉部50落入加工机器中。

[0054]

当期望从具有第一颜色的色母粒改变为具有第二颜色的色母粒时,反转马达44以使给料螺旋42的旋转反向,导致在给料螺旋42的螺纹之间的色母粒小球朝向第二材料出口52向后运输。同时,信号被发送到电磁阀62,电磁阀62打开以允许压缩空气进入常闭的气动活塞56,以将滑动门64拉回而打开第二材料出口52。在第二材料出口52打开的同时,压缩空气经由空气入口52被引入到文丘里泵54中,并且压缩空气经由喷嘴58被引入到加工机器的颈件46中。喷嘴58产生的空气流进入给料螺旋42的端部,并向后推动已经落到柱形插入件45的底部的色母粒小球通过柱形插入件45朝向第二材料出口52。文丘里泵54拉动所有色母粒小球(即,通过第一材料出口40和第二材料出口52从材料料斗32落下的那些,以及通过给料螺旋42的反向旋转和来自喷嘴58的空气流从给料螺旋42和柱形插入件45推出的色母粒小球)沿箭头60所示的方向上离开设备。从文丘里泵54的出口,色母粒小球将返回到用于向材料料斗32供应色母粒的容器(参见图8)。因此,文丘里泵54、给料螺旋42的反向旋转和由

喷嘴58产生的空气流的共同作用从材料料斗32、给料螺旋42和柱形插入件45彻底去除色母粒的所有痕迹。

[0055]

图6示意性地示出了在清洁过程期间流过设备的空气流的方向。注意,在清洁过程期间,滑动门64被拉回以打开第二材料出口52。附图标记68a、68b和68c分别示意性地表示从压缩机(未示出)到活塞56、文丘里泵54和喷嘴58的压缩空气管线。

[0056]

图7示意性地示出了在清洁过程期间通过文丘里泵的出口流出设备的色母粒小粒的运动方向。

[0057]

图8示意性地示出了如何将色母粒供应到材料料斗32,并且在清洁过程期间如何使从设备30或设备130移除的色母粒返回到供应容器72。容器72是存储从生产者供应的色母粒的容器,或者在制造设施中存储色母粒的容器,通常位于与生产机器和附接的定量给料设备30、130相距一定距离的存储区域中。在生产运行期间,如果材料料斗32中的色母粒的水平76下降到低阈值,则材料加载器38被激活以将色母粒从容器72中抽出,直到水平76达到上阈值时材料加载器被停用。在完成生产运行之后,反向旋转给料螺旋,并且经由空气管线68a、68b和68c引入压缩空气,以将所有色母粒小球从材料料斗和给料螺旋42排空,如上文所述。通过文丘里泵54的出口排出的小球然后通过本领域已知的任何方法被输送到容器72,例如,通过附接到容器72的材料加载器(例如,文丘里泵)将它们拉动通过连接到文丘里泵54的出口的管。在图8中,箭头74象征性地示出了色母粒小球从给料螺旋的端部落入加工机器的喉部中的方向。

[0058]

尽管已经通过说明的方式描述了本发明的实施例,但是应当理解,本发明可以在不超出权利要求的范围的情况下进行许多变化、修改和改编。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。