1.本发明属于锂电池领域,具体涉及一种纽扣电池激光焊接方法。

背景技术:

2.锂离子纽扣电池具有很多优异的性能,比如循环寿命长,能量密度高,自放电小,质量轻,体积小等优点,其广泛应用于各种消费电子领域。纽扣电池常见的结构为钢壳封装的结构,其内部包括裸电芯、正极壳,负极壳和注塑于负极壳上的具有塑料结构的绝缘层构成,裸电芯上分别引出正极耳和负极耳,正极一般为铝极耳,负极一般为镍极耳,正负极耳一般通过电阻焊或者激光焊的形式与钢壳壳体相连,激光焊的能量比较稳定,焊接精度高,速度快,且对工件的热应变比较小,所以一般通过激光焊的形式焊接壳体与极耳,激光焊接通过各种各样的方式进行焊接,而不同的焊接方式伴随着焊接的稳定性不一样,壳体与极耳的相对焊接牢固程度不一,具体表现在焊接拉力值不同。

技术实现要素:

3.本发明的目的在于提供一种纽扣电池激光焊接方式的思路,正负极极耳作为电流导体,大小壳的本体作为外部电流的引流体,壳具的材质一般为不锈钢材质,包括316/304等,通过激光焊接的方式把壳具与金属极耳焊接在一起,极耳材质和焊接方式不同,表现出的焊接拉力不同,焊接效果有所不同。纽扣电池的焊接面积也较小,约为2mm*2mm的面积,需在此面积上进行焊接,所以需要不同的焊接方式来保证既不形成虚焊(焊接不牢固),又不形成过焊(焊穿)。

4.一种纽扣电池激光焊接方法,包括以下步骤:将裸电芯卷绕完成,所述裸电芯带有凸出的正负极两个极耳;负极壳具与裸电芯的负极极耳进行激光焊接;正极壳具与裸电芯的正极极耳进行激光焊接,通过激光焊接的方式把壳具与极耳焊接在一起;负极极耳与负极壳具焊接区域为开口螺旋线形;正极极耳与正极壳具焊接区域为开口螺旋线形。

5.进一步的,采用固定装置将正极或负极壳具夹取呈开口方向正对极耳内侧,焊接前极耳方向与正极或负极壳具底面平行,开始焊接时,极耳压紧装置从极耳外侧压紧极耳使极耳与正极或负极壳具内侧底部充分接触;激光依次穿过极耳压紧装置的内空结构和极耳外侧,使极耳与正极或负极熔合在一起。

6.进一步的,所述极耳压紧装置为内空结构,内空结构为正方形结构,大小为3mm*3mm。

7.进一步的,正极极耳与正极壳具焊接面积、负极极耳与负极壳具焊接面积均为2mm*2mm。

8.进一步的,螺旋线的最小直径0.2mm,最大直径为2mm,螺旋线之间间距为0.2~0.5mm,焊接时从螺旋线的内部向外部进行焊接。

9.进一步的,所述极耳位于裸电芯的两侧,与裸电芯侧面呈90

°

,两个极耳之间的角度也为90

°

。

10.进一步的,正极片的极耳材质为铝,负极片的极耳材质为镍。

11.进一步的,所述极耳通过超声分别焊接在正极片和负极片上。

12.进一步的,所述激光焊焊接采用风冷式的纳秒激光器。

13.本发明还提供一种纽扣电池,采用权利要求上述纽扣电池激光焊接方法制备而成。

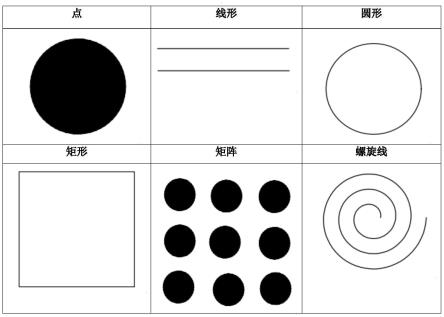

14.本发明在同一激光功率下,采用不同的焊接方式,对不锈钢材质和镍或者铝材质在长宽约2mm*2mm的面积上进行焊接,在不同的焊接方式下既要保证不形成虚焊(焊接不牢固),又不形成过焊(焊穿)。本发明用不同的焊接方式,包括点形状,线性,圆形,矩形,矩阵及开口的螺旋线式。此外,对不同的焊接方式使用拉力计进行拉力测试,验证焊接强度即焊接牢固性。在最终的结果中,体现出螺旋线形状的焊接方式最佳,焊接效果亦最佳,拉力值最大。

15.有益效果

16.本发明提出了一种新的思路,具体应用于纽扣电池的极耳与钢壳结构的焊接,在约为2mm*2mm的面积上进行高精度的焊接,使用不同的焊接方式进行焊接,可以有效地对壳具进行焊接。其方法简单,效果较佳,实际使用意义较大。

附图说明

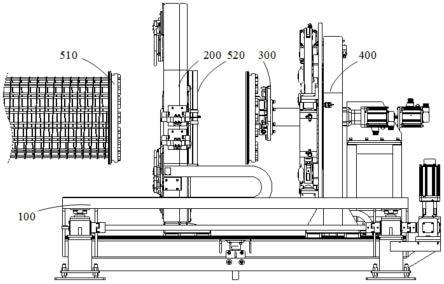

17.图1纽扣电池的激光焊接方式;

18.图2纽扣电池的激光焊接流程;

19.图3裸电芯的结构;

20.图4负极镍极耳与小壳的焊接;

21.图5正极铝极耳与大壳的焊接。

22.1、裸电芯;2、负极镍极耳;3、正极铝极耳;4、电池负极壳具;5、负极镍极耳与电池负极壳具焊接区域;6、电池正极壳具;7、负极镍极耳与电池负极壳具焊接区域。

具体实施方式

23.实施例1

24.为使本发明的技术方案和优点更加清楚,下面将具体结合附图对本发明作进一步地详细描述,显而易见的,下面描述的附图是本发明的一些实施方式。

25.一种纽扣电池激光焊焊接方法,包括以下步骤:

26.1.将正极片、负极片及隔膜以卷绕的方式卷绕成裸电芯,卷绕完成的裸电芯1在两侧面具有两个凸出约小于壳具直径2mm长度的极耳,两个极耳分别为负极镍极耳2和正极铝极耳3,凸出的两个极耳与裸电芯1的两侧面呈90

°

,且凸出的两个极耳在裸电芯的两侧出现,两个极耳之间在空间上亦呈90

°

。其中正极片使用的极耳材质为铝,通过超声焊接在极片上,极耳方向与极片的长度方向呈90

°

。负极片使用的极耳材质为镍,也通过超声焊接在极片上,极耳方向与极片的长度方向呈90

°

;

27.2.裸电芯首先焊接负极壳具4(小壳),使用风冷式的纳秒激光器,小壳壳具被固定装置夹取呈开口方向正对极耳内侧(极耳朝裸电芯方向),焊接前极耳方向与壳具底面平行,开始焊接时,极耳压紧装置从极耳外侧(背离裸电芯方向)压紧极耳至使极耳与壳具内

侧底壳充分接触,极耳压紧装置为内空结构,内空结构为正方形结构,大小为3mm*3mm,激光从内空结构穿过,激光依次穿过压紧装置的内空结构和极耳外侧,使极耳与壳具熔合在一起,负极镍极耳与电池负极壳具焊接区域5为正方形结构,其长宽分别为2mm*2mm,焊接方式为螺旋线结构,螺旋线的最小直径0.2mm,最大直径为2mm,螺旋线之间间距为0.2~0.5mm,焊接时从内向外进行焊接,小壳焊接完成;

28.3.其次焊接好负极耳的裸电芯与正极壳具6(大壳)进行焊接,使用风冷式的纳秒激光器,与小壳焊接方式一样,大壳壳具被固定装置夹取呈开口方向正对极耳内侧(极耳朝裸电芯方向),焊接前极耳方向与壳具底面平行,开始焊接时,极耳压紧装置从极耳外侧(背离裸电芯方向)压紧极耳至使极耳与壳具内侧底壳充分接触,极耳压紧装置为内空结构,内空结构为正方形结构,大小为3mm*3mm,激光从内空结构穿过,激光依次穿过压紧装置的内空结构,极耳外侧,使极耳与壳具熔合在一起,负极镍极耳与负极壳具焊接区域7为正方形结构,其长宽分别为2mm*2mm,焊接方式为螺旋线结构,螺旋线的最小直径0.2mm,最大直径为2mm,螺旋线之间间距为0.2~0.5mm,焊接时从内向外进行焊接,大壳焊接完成。

29.本发明在同一激光功率下,采用不同的焊接方式,对不锈钢材质和镍或者铝材质在2mm*2mm的面积进行焊接,在不同的焊接方式下既要保证不形成虚焊(焊接不牢固),又不形成过焊(焊穿)。本发明用不同的焊接方式,包括点形状,线性,圆形,矩形,矩阵及开口的螺旋线式,对每种方式进行实际效果的拉力测试,开口螺旋线方式的焊接方式最佳,焊接效果亦最佳,拉力值最大,焊接方式见图1,焊接拉力值见表1。

30.表1

[0031][0032]

点状方式:焊接效果简单,方便,但有虚焊的风险存在,即焊接不牢固,导致后续电池性能不良风险,拉力值在几种方式中也较小,镍极耳拉力均值0.383kgf,铝极耳拉力均值0.131kgf。

[0033]

线性方式:焊接效果较佳,镍极耳拉力均值0.534kgf,铝极耳拉力均值0.204kgf;

[0034]

圆形方式:焊接效果较佳,镍极耳拉力均值0.536kgf,铝极耳拉力均值0.283kgf,但闭环式的焊接方式会形成头尾相连的焊接方式,焊接区附近热量聚集使焊接区域的扩大,有直接切割成材料分为圆形内部及圆形外部两部分;

[0035]

矩形方式:焊接效果较佳,镍极耳拉力均值0.577kgf,铝极耳拉力均值0.313kgf,但闭环式的焊接方式会形成头尾相连的焊接方式,焊接区附近热量聚集使焊接区域的扩大,有直接切割成材料分为矩形内部及矩形外部两部分;

[0036]

矩阵方式:焊接效果较佳,镍极耳拉力均值0.918kgf,铝极耳拉力均值0.396kgf;

[0037]

螺旋线形方式:焊接效果最佳,镍极耳拉力均值1.045kgf,铝极耳拉力均值

0.510kgf,焊接拉力在几种方式中最大,开环式的焊接方式,聚集的热量能很快散失,亦不会形成切割式。

[0038]

螺旋线形的焊接方式在几种焊接方式中焊接效果最佳,拉力值最大。

[0039]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施案例之一,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。