1.本发明涉及电力设备建设技术领域,尤其是涉及一种电网土建模块化基础及施工方法。

背景技术:

2.随着我国经济的不断发展,社会经济所需用电也越来越大,从而与之配套的相关配网工程、业扩工程也越来越多,随之而来的是越来越高要求、高标准的施工周期、施工安全、施工工艺以及文明施工等。配网工程、业扩工程中土建建设多采用传统土建模式,存在效率低、占地大、施工周期长等缺点,难以满足现阶段电网发展建设需求以及用户用电需求。本技术申请人为大力推进配网建设以及优化营商环境,创新使用了土建模块化建设模式,这是一种崭新的土建设施建设模式,具有建设速度快、建设效率高、建设工艺标准等突出优势,是解决配网工程、业扩工程中土建施工难点的好方法。

3.中国专利申请公开号cn108343082a,公开日为2018年02月27日,名称为“一种高压杆塔的基础施工方法”,公开了一种高压杆塔的基础施工方法,涉及输电线路杆塔基础施工领域,高压杆塔的基础采用矩形铁塔基础,基础型式采用地脚螺栓基础型式,基坑掏挖的主要步骤包括:矩形基础分坑,分坑确定四个基坑的位置;根据基坑掏挖尺寸挖出样洞;样洞挖好后复量尺寸,符合设计要求后继续开挖;基坑掏挖过程中控制坑壁尺寸,保证坑壁垂直;砌筑底盘;底盘上砌筑立柱;矩形基础地脚螺栓找正;检查各部尺寸;浇筑混凝土过程中采用自密实混凝土。该基础施工方法采用自密实混凝土能够平衡自密实混凝土各特性之间的相互关系、提高密实度、且能有效防止裂缝产生、提高结构耐久性,避免重复施工对土质带来的破坏。但是该施工方法仍采用现场浇注,仍存在上述问题。

技术实现要素:

4.本发明为了克服现有技术中电网基础土建存在效率低、占地大、施工周期长等缺点,提供一种电网土建模块化基础,具有施工周期短,安装方便,结构强度大等优点。

5.为了实现上述目的,本发明采用以下技术方案:一种电网土建模块化基础,包括预制底板、预制顶板和若干个预制侧板,预制侧板设置在预制底板上方,且若干个预制侧板首尾相接,预制顶板设置在预制侧板上方,相邻的预制侧板通过螺栓固定,相邻的预制侧板的接缝处设有竖密封槽,预制底板与预制侧板的接缝处设有下密封槽,下密封槽与竖密封槽连通,竖密封槽内设有密封填料,下密封槽内设有密封填料。

6.上述技术方案中,密封填料可以是防水密封胶,也可以是凝固后具有防水作用的砂浆,预制底板、预制顶板和预制侧板内部均预埋有钢筋,且三者上均预埋有供螺栓固定的钢板,三者相互之间通过螺栓固定。密封填料可以通过竖密封槽填充进入下密封槽,使竖密封槽和下密封槽内充满密封填料。上述技术方案的具有的优点是:(1)基础组成构件重量轻、强度高,且具有足够刚度,满足运输和施工的要求。(2)摒弃传统的土建现场

“ꢀ

湿法”施

工,变现场浇筑、砌筑为工厂标准化生产后,到现场按标准工艺快速拼装,缩短施工周期。净化施工现场,减少施工期粉尘、噪音、污水污染及水资源消耗。(3)便于加工、减少安装工作量和安装误差,构件外形力求简洁,构造措施简单。(4)可以满足安全、稳定性和承载要求,满足各类设备及电缆正常使用要求。(4)下密封槽与竖密封槽可以保证各个预制板拼接后的密封性。

7.作为优选,所述预制侧板为“凸”字形结构,相邻的预制侧板的接缝为“z”字形,竖密封槽设置在“z”字形接缝的中间位置。所述结构可以使两个相邻的预制侧板相互定位,保证安装位置的准确,且“z”字形的接缝可以增加密封效果,避免渗漏。

8.作为优选,所述预制底板上设有定位槽,预制侧板的下端与定位槽适配且设置在定位槽内。所述定位槽可以使对预制侧板进行定位。

9.作为优选,所述预制侧板的下端面呈“v”字形,预制底板与预制侧板接触的表面呈“v”字形,预制侧板的下端面与预制底板紧贴,同一个预制侧板上的下密封槽呈“v”字形。所述预制底板与预制侧板接触的表面呈“v”字形,可以对在预制侧板安装时起到定位作用,使在预制侧板位置更加准确,便于后面的固定,也可以减小缝隙。同时,下密封槽呈“v”字形,可以使灌入竖密封槽内的密封填料流入下密封槽,对下密封槽进行填充,使填充效果更好。

10.作为优选,“v”字形的下密封槽的中间拐点处设有排气口。排气口设置在拐点处的最高位置。排气口可以进行排气,增加密封填料的填充效果。

11.作为优选,所述预制侧板的下端面呈倒“v”字形,预制底板与预制侧板接触的表面呈倒“v”字形,预制侧板的下端面与预制底板紧贴,同一个预制侧板上的下密封槽呈倒“v”字形,倒“v”字形的下密封槽的中间拐点处设有排气口。

12.所述预制底板与预制侧板接触的表面呈倒“v”字形,可以对在预制侧板安装时起到定位作用,使在预制侧板位置更加准确,便于后面的固定,也可以减小缝隙。同时,下密封槽呈倒“v”字形,可以使灌入竖密封槽内的密封填料由下至上充满下密封槽,使整个下密封槽内的气体通过排气口完全排除,保证下密封槽全部被密封填料充满,保证填充效果。

13.作为优选,所述排气口设置在拐点处的最高位置。保证下密封槽全部被密封填料充满,当排气口内往外帽密封填料时,下密封槽全部被密封填料充满。

14.作为优选,所述排气口上设有密封塞。当排气口内往外帽密封填料时,下密封槽全部被密封填料充满,用密封塞塞住排气口。

15.一种电网土建模块化基础施工方法,采用上所述的一种电网土建模块化基础,包括以下步骤:a. 工厂预制:在工厂里将预制底板、预制顶板和预制侧板预制完成;b. 基坑挖掘:根据实际需要的尺寸进行基坑挖掘,并对基坑底进行夯实、整平处理;c. 模块安装:将预制底板吊装到基坑内,调整完成后将预制侧板吊装到预制底板上,并将相邻预制侧板之间通过螺栓固定,将预制底板与预制侧板通过螺栓固定;d. 灌浆密封:将密封填料填充进竖密封槽,使竖密封槽和下密封槽内充满密封填料,然后将预制侧板四周回填;e. 顶板安装:将预制顶板吊装到预制侧板上并固定。

16.上述技术方案中,工厂预制的具体流程是:1.清洁模具。将模具的内外铲净,用纱

布擦掉残留的粉尘等,保持模具清洁,在模具内壁以及底面均匀刷薄层脱模剂。2.钢筋笼绑扎、安放。按照图纸要求的规格、型号在专门的钢筋笼绑扎区完成绑扎作业;将绑扎好的钢筋笼放置在清洁好的模具内。3.混凝土浇筑。在预制构件浇筑时,采用同条件混凝土试块进行标养,已检测混凝土是否达到图纸设计标号要求。监测合格后,将混凝土由下料口流入模具,开启振动设备,分层振动密实,每层振动至无气泡状出现,最后一层振动完成后,对表面进行抹平。4.脱模。养护好的预制件即可进行脱模,然后吊运至指定区域。5.养护。为保证预制件在运输及现场施工过程中有足够的强度,需要在养护足够的时间。6.检验、入库。产品入库前至少进行以下检验:尺寸、颜色、表面平整度、棱角是否缺失等,堆放场地应整洁,避免污染。7.出厂。在每个预制件出厂前,均采用混凝土回弹仪进行强度检测,合格后方可出厂。上述技术方案中,预制底板放置前,应在基坑底部铺设一层细沙作为垫层。预制底板吊装前,应检查底板基础平整度符合设计标准。在预制底板安装位置上标注安装定位线,保证安装位置准确。底板安装后需确保底板安装平整,方能进行后续预制侧壁安装。上述技术方案的具有的优点是:(1)基础组成构件重量轻、强度高,且具有足够刚度,满足运输和施工的要求。(2)摒弃传统的土建现场

“ꢀ

湿法”施工,变现场浇筑、砌筑为工厂标准化生产后,到现场按标准工艺快速拼装,缩短施工周期。净化施工现场,减少施工期粉尘、噪音、污水污染及水资源消耗。(3)便于加工、减少安装工作量和安装误差,构件外形力求简洁,构造措施简单。(4)可以满足安全、稳定性和承载要求,满足各类设备及电缆正常使用要求。(4)下密封槽与竖密封槽可以保证各个预制板拼接后的密封性。

附图说明

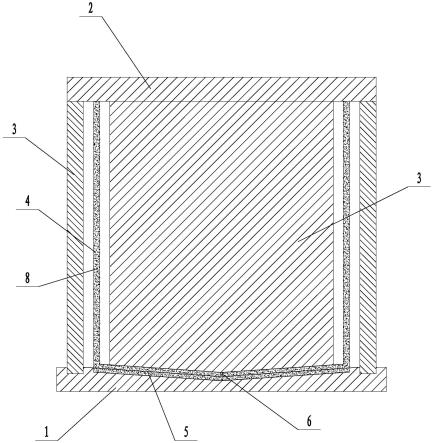

17.图1是本发明的剖视图;图2是预制侧板的俯视图;图3是实施例3的结构示意图。

18.图中:预制底板1、预制顶板2、预制侧板3、竖密封槽4、下密封槽5、排气口6、密封填料8。

具体实施方式

19.下面结合附图和具体实施例对本发明做进一步的描述。

20.实施例1:如图1和图2所示,一种电网土建模块化基础,包括预制底板1、预制顶板2和若干个预制侧板3,预制侧板3设置在预制底板1上方,且若干个预制侧板3首尾相接,预制顶板2设置在预制侧板3上方,相邻的预制侧板3通过螺栓固定,相邻的预制侧板3的接缝处设有竖密封槽4,预制底板1与预制侧板3的接缝处设有下密封槽5,下密封槽5与竖密封槽4连通,竖密封槽4内设有密封填料8,下密封槽5内设有密封填料8。所述预制侧板3为“凸”字形结构,相邻的预制侧板3的接缝为“z”字形,竖密封槽4设置在“z”字形接缝的中间位置。所述预制底板1上设有定位槽,预制侧板3的下端与定位槽适配且设置在定位槽内。

21.上述技术方案中,密封填料8可以是防水密封胶,也可以是凝固后具有防水作用的砂浆,预制底板1、预制顶板2和预制侧板3内部均预埋有钢筋,且三者上均预埋有供螺栓固定的钢板,三者相互之间通过螺栓固定。密封填料8可以通过竖密封槽4填充进入下密封槽

5,使竖密封槽4和下密封槽5内充满密封填料8。上述技术方案的具有的优点是:(1)基础组成构件重量轻、强度高,且具有足够刚度,满足运输和施工的要求。(2)摒弃传统的土建现场

“ꢀ

湿法”施工,变现场浇筑、砌筑为工厂标准化生产后,到现场按标准工艺快速拼装,缩短施工周期。净化施工现场,减少施工期粉尘、噪音、污水污染及水资源消耗。(3)便于加工、减少安装工作量和安装误差,构件外形力求简洁,构造措施简单。(4)可以满足安全、稳定性和承载要求,满足各类设备及电缆正常使用要求。(4)下密封槽5与竖密封槽4可以保证各个预制板拼接后的密封性。

22.实施例2:如图1所示,在实施例1的基础上,所述预制侧板3的下端面呈“v”字形,预制底板1与预制侧板3接触的表面呈“v”字形,预制侧板3的下端面与预制底板1紧贴,同一个预制侧板3上的下密封槽5呈“v”字形。所述预制底板1与预制侧板3接触的表面呈“v”字形,可以对在预制侧板3安装时起到定位作用,使在预制侧板3位置更加准确,便于后面的固定,也可以减小缝隙。同时,下密封槽5呈“v”字形,可以使灌入竖密封槽4内的密封填料8流入下密封槽5,对下密封槽5进行填充,使填充效果更好。v”字形的下密封槽5的中间拐点处设有排气口6。所述排气口6设置在拐点处的最高位置。所述排气口6上设有橡胶密封塞。

23.实施例3:如图3所示,在实施例1的基础上,所述预制侧板3的下端面呈倒“v”字形,预制底板1与预制侧板3接触的表面呈倒“v”字形,预制侧板3的下端面与预制底板1紧贴,同一个预制侧板3上的下密封槽5呈倒“v”字形,倒“v”字形的下密封槽5的中间拐点处设有排气口6。所述排气口6设置在拐点处的最高位置。所述排气口6上设有橡胶密封塞。

24.所述预制底板1与预制侧板3接触的表面呈倒“v”字形,可以对在预制侧板3安装时起到定位作用,使在预制侧板3位置更加准确,便于后面的固定,也可以减小缝隙。同时,下密封槽5呈倒“v”字形,可以使灌入竖密封槽4内的密封填料8由下至上充满下密封槽5,使整个下密封槽5内的气体通过排气口6完全排除,保证下密封槽5全部被密封填料8充满,保证填充效果。

25.实施例4:一种电网土建模块化基础施工方法,采用上所述的一种电网土建模块化基础,包括以下步骤:a. 工厂预制:在工厂里将预制底板1、预制顶板2和预制侧板3预制完成;b. 基坑挖掘:根据实际需要的尺寸进行基坑挖掘,并对基坑底进行夯实、整平处理;c. 模块安装:将预制底板1吊装到基坑内,调整完成后将预制侧板3吊装到预制底板1上,并将相邻预制侧板3之间通过螺栓固定,将预制底板1与预制侧板3通过螺栓固定;d. 灌浆密封:将密封填料8填充进竖密封槽4,使竖密封槽4和下密封槽5内充满密封填料8,然后将预制侧板3四周回填;e. 顶板安装:将预制顶板2吊装到预制侧板3上并固定。

26.上述技术方案中,工厂预制的具体流程是:1.清洁模具。将模具的内外铲净,用纱布擦掉残留的粉尘等,保持模具清洁,在模具内壁以及底面均匀刷薄层脱模剂。2.钢筋笼绑扎、安放。按照图纸要求的规格、型号在专门的钢筋笼绑扎区完成绑扎作业;将绑扎好的钢

筋笼放置在清洁好的模具内。3.混凝土浇筑。在预制构件浇筑时,采用同条件混凝土试块进行标养,已检测混凝土是否达到图纸设计标号要求。监测合格后,将混凝土由下料口流入模具,开启振动设备,分层振动密实,每层振动至无气泡状出现,最后一层振动完成后,对表面进行抹平。4.脱模。养护好的预制件即可进行脱模,然后吊运至指定区域。5.养护。为保证预制件在运输及现场施工过程中有足够的强度,需要在养护足够的时间。6.检验、入库。产品入库前至少进行以下检验:尺寸、颜色、表面平整度、棱角是否缺失等,堆放场地应整洁,避免污染。7.出厂。在每个预制件出厂前,均采用混凝土回弹仪进行强度检测,合格后方可出厂。上述技术方案中,预制底板1放置前,应在基坑底部铺设一层细沙作为垫层。预制底板1吊装前,应检查底板基础平整度符合设计标准。在预制底板1安装位置上标注安装定位线,保证安装位置准确。底板安装后需确保底板安装平整,方能进行后续预制侧壁安装。上述技术方案的具有的优点是:(1)基础组成构件重量轻、强度高,且具有足够刚度,满足运输和施工的要求。(2)摒弃传统的土建现场

“ꢀ

湿法”施工,变现场浇筑、砌筑为工厂标准化生产后,到现场按标准工艺快速拼装,缩短施工周期。净化施工现场,减少施工期粉尘、噪音、污水污染及水资源消耗。(3)便于加工、减少安装工作量和安装误差,构件外形力求简洁,构造措施简单。(4)可以满足安全、稳定性和承载要求,满足各类设备及电缆正常使用要求。(4)下密封槽5与竖密封槽4可以保证各个预制板拼接后的密封性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。