1.本发明属于管廊装配技术领域,具体涉及综合管廊外壁防水结构。

背景技术:

2.综合管廊的防水效果关乎着管廊内部各种管线的正常运行,针对管廊的防水的工作需要格外重视,由于现有的地下综合管廊是提前在地面上分段预制,然后吊装至开挖好的沟槽内进行拼接,最终形成一个密闭的空间,相邻管廊在拼接部位不可避免的产生拼接缝;现有的针对相邻两管廊拼接部位通常采取灌装密封胶、加装聚乙烯泡沫和设置膨胀橡胶止水条来解决拼接缝密封的问题,现有橡胶止水条通常为一个整体并且设置成环形,然后设置在相邻两管廊拼接处,但是由于管廊具有一定的高度差,当雨水较多时,通常管廊的顶壁部位所受到水侵蚀的次数远大于管廊两侧以及管廊底部的所受到水侵蚀的次数,由于橡胶止水条为一个整体的闭环形状,当处于管廊顶壁位置的橡胶止水条受到水侵蚀时,会将水引流至位于管廊两侧以及底部的橡胶止水条(而此时管廊两侧以及底部的外部土壤环境中根本没有水或者只有较少的水),造成橡胶止水条不必要的吸水膨胀,由于橡胶止水条的吸水膨胀性能是随着其吸水次数而递减的,进而降低了橡胶止水条的使用寿命;而且现有针对管廊拼接处的防水只是采取被动的密封措施,而不是采取主动的排水,当遇到较大雨水时,导致其防水效果不佳;鉴于以上,本方案提供一种综合管廊外壁防水结构用于解决上述问题。

技术实现要素:

3.针对上述情况,为克服现有技术之缺陷,本发明提供一种综合管廊外壁防水结构,该防水结构将处于管廊易被水侵蚀部位的橡胶止水条和不易被水侵蚀部位的橡胶止水条隔开设置,避免了其他部位橡胶止水条不必要的吸水膨胀,从而提高了其使用寿命,而且还可主动实现将侵入至拼接缝内的雨水向外排出,针对水的侵蚀采取防、排同步配合的措施,大大降低了管廊内部进水的概率。

4.合管廊外壁防水结构,包括管廊,所述管廊一端设有插口,另一端设有承口,其特征在于,位于所述插口一端的管廊侧壁上间隔设有四个隔板且若干隔板将插口、承口相配合一端分为若干腔室,处于上端腔室中的预留槽呈中间高两端抵设置,相邻两隔板之间的承口、插口侧壁上分别设有预留槽且预留槽内设有橡胶止水条,所述插口、承口相配合一侧壁分别设有环状斜台且若干腔室靠近管廊外壁位置共同配合有与环状斜台配合的梯形聚乙烯泡沫环;位于所述插口的横向两端且处于梯形聚乙烯泡沫环和橡胶止水条之间的腔室中内分别设有竖向延伸的通道单元,所述通道单元底部经手控阀连通有设于管廊的排水管且通道单元顶部置于上方的腔室中,所述通道单元顶部经控制阀连通有设于上方腔室内的气

囊,所述通道单元上设有可开闭阀门。

5.上述技术方案有益效果在于:(1)该防水结构将处于管廊易被水侵蚀部位的橡胶止水条和不易被水侵蚀部位的橡胶止水条隔开设置,避免了其他部位橡胶止水条不必要的吸水膨胀,从而提高了其使用寿命,而且还可主动实现将侵入至拼接缝内的雨水向外排出,针对水的侵蚀采取防、排相配合的方式,大大降低了管廊内部进水的概率;(2)在本方案中,还可根据位于管廊上端腔室(易被雨水侵蚀部位)中侵入水的多少,对安装在管廊顶部的梯形聚乙烯泡沫施加由内向外且不同大小的挤压力,使得梯形聚乙烯泡沫与管廊拼接处两侧壁之间的接触更为紧密(渗水量越多施加在梯形聚乙烯泡沫上的挤压力越大,从而使得梯形聚乙烯泡沫与拼接缝处的管廊壁之间接触更为紧实),可有效抑制外部土壤环境中的水继续向拼接缝中渗入;(3)在本方案中还可实现对安装在位于管廊上端腔室(易被雨水侵蚀部位)中的橡胶止水条进行定期更换(使得安装于该处的橡胶止水条始终处于较好的工作状态),使得管廊上端易被水侵蚀部位的密封效果得以提升。

附图说明

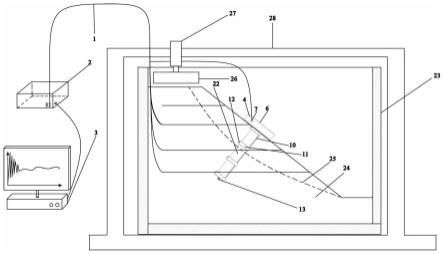

6.图1为本发明整体结构示意图;图2为本发明管廊横向一侧正视示意图;图3为本发明a处结构放大后示意图;图4为本发明b处结构放大后示意图;图5为本发明通道单元、气囊配合关系示意图;图6为本发明梯形聚乙烯泡沫环、管廊分离后示意图;图7为本发明承口一侧壁结构示意图;图8为本发明相邻两管廊配合在一起时拼接处结构示意图;图9为本发明软管、顶杆配合关系示意图;图10为本发明切换管、调控板、顶杆配合关系示意图;图11为本发明倒u形板结构示意图;图12为本发明管廊插口一端结构示意图。

具体实施方式

7.有关本发明的前述及其他技术内容、特点与功效,在以下配合参考附图1至12对实施例进行详细说明。

8.实施例1,本实施例提供一种综合管廊1外壁防水结构,如附图1所示,包括管廊1,如附图6、7所示,在管廊1一端设有插口2,另一端设有承口3(在进行拼装时,使得管廊1的插口2插入至另一与之拼接管廊1的承口3中进而实现相邻两管廊1之间的对接安装),本方案改进之处在于:如附图12所示,在管廊1插口2一侧壁间隔设有四个隔板4(当插口2与承口3配合在一起时,设于插口2侧壁上的隔板4刚好与另一管廊1的承口3侧壁相抵触,可在隔板4面向承口3一侧壁上安装有橡胶止水条7以确保管廊1拼接在一起时,将相邻腔室之间实现密封的效果),四个隔板4将插口2、承口3相配合一端分割为四个腔室(位于管廊1上下两端、

横向两侧四个腔室),如附图12所示,相邻两隔板4之间的插口2侧壁上均设有预留槽6(如附图7所示,在管廊1的承口3一侧壁上也设有与插口2侧壁上相对应的预留槽6,当相邻两管廊1拼接在一起时,设于相邻两管廊1的插口2、承口3侧壁上且相对应的预留槽6之间可用来安装橡胶止水条7,即,将橡胶止水条7嵌入预留槽6中,该橡胶止水条7为遇水膨胀止水条,当遇水时可产生3-4倍左右的膨胀形变,充满拼接缝中所有的不规则表面以及缝隙,同时产生巨大的接触压力以实现密封的效果);注:设于管廊1上端腔室中的预留槽6呈中间高两端低设置(使得位于上端腔室中的橡胶止水条7沿着预留槽6的布置形状而安装,如附图2所示,即,中间高两端低),位于管廊1横向两端腔室以及底部的腔室中的橡胶止水条7均沿着与之对应的预留槽6进行安装,并且不同腔室之间的橡胶止水条7经隔板4隔开(不接触),如附图1所示,在插口2与承口3配合一端且靠近管廊1外壁部位填充有梯形聚乙烯泡沫环9,在插口2与承口3配合一端且靠近管廊1内壁一端填充有内聚乙烯泡沫环42(梯形聚乙烯泡沫环9与环状斜台8、内聚乙烯泡沫环42与承口3插口2相配合一端接触部位涂抹有密封胶),如附图8所示,在插口2、承口3相配合一侧分别设有环状斜台8,当相邻两管廊1插口2、承口3配合在一起时,设于两管廊1拼接部位的两环状斜台8和梯形聚乙烯泡沫环9的配合作用下实现将插口2、承口3配合一端与管廊1外部(管廊1内部)环境进行隔开密封的效果;如附图2所示,在位于管廊1横向两端的腔室中分别设有通道单元且通道单元设于梯形聚乙烯泡沫环9和橡胶止水条7之间,通道单元底部向外伸出管廊1壁并且置于管廊1内部(通道单元置于管廊1内部一端连通有设于管廊1内壁的排水管40,如附图5所示,通道单元顶部经控制阀连通有设于上端腔室中的气囊11,如附图2所示,在上的腔室且位于橡胶止水条7上方的空间内间隔设有两气囊11(气囊11底部的形状贴合橡胶止水条7在该腔室中的布置方向),如附图5所示,在通道单元位于横向两端腔室中部分设有可开闭的阀门 ;在正常工作时,拼接好的一截截管廊1埋入至地面一定深度,此时拼接在一起的相邻两管廊1处于上端的腔室相对于其处于横向两端以及底部的腔室更容易受到外界雨水的侵蚀(处于管廊1上端的腔室由于距离地表较近,进而当外界雨水较大时,会首先将处于上端腔室部位处于雨水的浸泡中),因此,相邻两管廊1拼接部位的上端位置处相对于其他部位漏水的概率更高,当雨水较小或者未达到一定程度时,雨水渗入至土壤中的深度也是有限的,故,处于管廊1上端的腔室受到雨水侵蚀的概率会比较大(如附图2中所示的i1段),只有当外界雨水较大时,此时雨水渗入至地面以下的深度更深,覆盖到管廊1两端的腔室时,方才使得两端腔室所处部位受到雨水的侵蚀(如附图2中所示的i2段),若雨水进一步增大,则使得处于底部的腔室受到雨水的侵蚀(如附图2中所示的i3段),上述情况发生的概率依次降低;如附图1所示,在相邻两管廊1拼接部位设有梯形聚乙烯泡沫环9(实现管廊1拼接部位与外部环境直接的隔绝)和内聚乙烯泡沫环42(实现管廊1拼接部位与管廊1内部环境直接的隔绝),在梯形聚乙烯泡沫环9和内聚乙烯泡沫环42之间的腔室中设有橡胶止水条7(遇水膨胀),可较好的避免外部土壤中的雨水经相邻两管廊1的拼接部位侵染至管廊1内部;伴随着时间的推移,安装在相邻两管廊1拼接部位的梯形聚乙烯泡沫环9由于长时间与外界土壤接触,极易导致涂抹在梯形聚乙烯泡沫环9与环状斜台8之间的密封胶产生老

化进而密封性能下降(梯形聚乙烯泡沫环9与环状斜台8之间产生缝隙),使得外界雨水经缝隙伸入至处于上端的腔室中,如附图2所示,进入至上端腔室后,在橡胶止水条7的导引下使得雨水分别向腔室两侧流动(该腔室中间高两端低),进而使得该腔室两侧部位积水增多,此时聚集在腔室两侧的积水经控制阀流入至通道单元内并且经通道单元流入至设于管廊1内壁的排水管40中(实现将渗入至上端腔室中的水排出的效果);与此同时,在水沿着橡胶止水条7的导引下流动时,橡胶止水条7不断吸水并且进行膨胀,如附图2所示,在上端腔室且位于橡胶止水条7下方设有呈中间高两端低布置的抵接板41(抵接板41上端面与橡胶止水条7下端面接触或者稍留一定距离),当橡胶止水条7膨胀时,由于其下端面受到抵接板41的阻碍进而会使得其朝着向上的方向进行膨胀,从而挤压气囊11(初始时气囊11内充有一定量的气体并且使得气囊11处于膨胀状态,如附图2所示,当处于自然状态时,气囊11顶部与梯形聚乙烯泡沫环9下端面间隔稍许距离且气囊11底部与橡胶止水条7上端面同样间隔稍许距离),伴随着橡胶止水条7的不断吸水, 则其膨胀程度越来越大(可产生3-4倍左右的形变),在橡胶止水条7形变过程中不断的向上挤压气囊11,从而通过气囊11挤压安装在两环状斜台8之间的梯形聚乙烯泡沫环9(如附图8所示,当气囊11受到向上的挤压力并且作用于提醒聚乙烯泡沫环时会使得梯形聚乙烯泡沫环9受到一个向上的顶推力,进而使得梯形聚乙烯泡沫环9处于上端腔室内部分向外侧移动,从而使得其与两环状斜台8之间的接触面更为紧实且紧密),使得梯形聚乙烯泡沫环9与两环状斜台8之间的缝隙被封堵(可有效抑制外部土壤环境中的水继续向上端腔室中渗入);上述情况考虑的是当外界土壤环境中的雨水渗入至上端腔室中时的情况(由于管廊1顶部距离地表较近,其受到雨水侵蚀的频率和风险相较于横向两端以及底部的腔室更大),若外界雨水较大时,此时雨水渗入至地表以下的深度会进一步增加,以至覆盖到处于两端腔室所处部位,若此时处于两端的腔室中渗入至雨水时,则雨水会全部聚集在腔室的底部(由于隔板4的存在,雨水不会继续向下流入至底部的腔室中),若外界雨水不断渗入至两端腔室中,则使得两端腔室中的水位不断升高(进入至两端腔室中的水处于梯形聚乙烯泡沫环9和橡胶止水条7之间),在通道单元上设有可开闭的阀门,当两端腔室中的水位达到一定高度时,会将可开闭阀门打开,此时渗入至两端腔室中的水会经打开的阀门进入至通道单元中并且最终进入至排水管40向外引流出腔室(实现将渗入至腔室中的水排出的效果),较好的避免了腔室中堆积较多的水而导致水继续向安装于内侧的内聚乙烯泡沫环42的方向渗透(在该过程中,安装于两端腔室中的橡胶止水条7同样会吸水膨胀而实现将橡胶止水条7和与之对应的预留槽6之间的缝隙以及不规则面进一步封堵,提高密封性);本实施例中通过设置四个隔板4且在每个腔室中均设有橡胶止水条7,相邻两腔室中的橡胶止水条7不接触,使得当雨水较小时,只有上端腔室中的橡胶止水条7会吸水膨胀(实现密封效果),处于两端腔室、底部腔室中的橡胶止水条7不会吸水,同样当雨水增大时,方才使得处于两端腔室中的橡胶止水条7吸水膨胀实现密封效果,以此类推,处于底部腔室中的橡胶止水条7只有在遇到较大雨水时,方才会吸水(相对于传统的采用一个完整的环状橡胶止水条7,减少其不必要的吸水过程,提高橡胶止水条7的使用寿命,橡胶吸水条会因吸水次数的增加导致其吸水膨胀性能下降,减少其受用使用寿命);如附图5所示,通道单元与排水管40连接部位的两端分别设有手控阀10,通过控制手控阀10可实现将通道单元与排水管40连接部位进行隔绝处理),在两手控阀10之间的排

水管40上设有注气阀(图中示出未标号),气囊11在使用一段时间(会产生漏气)或者上端腔室中的橡胶止水条7因频繁吸水而导致其膨胀性能下降时,维护人员可通过在管廊1内经注气阀向气囊11内充入一定量的气体(使得气囊11在上端腔室中进一步膨胀,相比于之前膨胀的更大一些),具体操作时,维护人员将两手控阀10关闭(正常工作时,两手控阀10处于开启状态,使得经通道单元流入至排水管40中的水经排水管40向外排出),此时通道单元与排水管40连通部位处于一个相对密闭的环境,维护人员通过气泵经设于排水管40上注气阀向通道单元内充气并且经与通道单元连接的控制阀充入至气囊11内,当下一次外部雨水渗入至上端腔室内时,由于橡胶止水条7的膨胀性能下降进而导致其膨胀产生的形变量减小,由于气囊11相对于初始时膨胀程度更大(弥补了橡胶止水条7膨胀程度不足的情况),进而对梯形聚乙烯泡沫环9的挤压力不会减小(至少保持与之前相同大小)。

9.实施例2,在实施例1的基础上,如附图5所示,通道单元包括设在位于插口2横向两端腔室内的导管12且导管12置于上方腔室一端连通有l形腔13(如附图6所示),l形腔13上锻炼连通有阶梯管16且阶梯管16与气囊11连通,如附图4所示,在l形腔13两侧设有矩形孔14(如附图6所示,l形腔13设于上端腔室两侧较低位置处)且l形腔13内设有倒u形板15(倒u形板15的两悬臂竖向滑动安装于l形腔13侧壁中),在阶梯管16直径较大一端轴向滑动有控制球17且控制球17与阶梯管16直径连接有弹簧,初始时,两矩形孔14处于开启状态(如附图4所示);在倒u形板15上设有导通阀,当外部雨水渗入至上端腔室内时(雨水会首先两腔室两侧聚集并且经矩形孔14进入至l形腔13内),进入至l形腔13内的水会迫使导通阀开启并且经导通阀流入至导管12中,最后经导管12流入至排水管40(使得渗入至腔室中的雨水向外排出,避免其在腔室中长时间的堆积);当需要向气囊11内充气时,维护人员通过气泵经注气阀向导管12内注入一定压力的气体,当气体进入至l形腔13内时,会迫使倒u形板15受到气压的作用而在l形腔13室内上移,以至使得倒u形板15两悬臂将两侧的矩形孔14所封堵,此时气体可经导通阀向上进入至阶梯管16内(如附图4所示),并且迫使控制球17在阶梯管16内上移(控制球17受到气体压力),最终使得气体进入至气囊11内,实现充气效果。

10.实施例3,在实施例2的基础上,如附图4所示,l形腔13内一体设有密封板18且密封板18中心部位设有通孔19,倒u形板15上设有圆筒20且圆筒20内轴向滑动有圆板5(圆板5与圆筒20滑动配合部位设有密封橡胶圈),圆板5上端面一体设有l形杆21且l形杆21与圆筒20之间连接有弹簧(圆筒20轴向两侧设有与l形杆21滑动配合的滑槽22),如附图4所示,处于自然状态时,圆板5下端面稍高于倒u形板15的下端面,当上端腔室中渗入较多雨水时,会经矩形孔14进入至l形腔13室内,以至水位越过圆筒20并且经圆筒20掉落至圆板5上端面,伴随着雨水渗入量的增多,使得圆板5承受的重力逐渐增大,以至使得圆板5下端面低于倒u形板15下端面(此时圆板5与圆筒20之间不再密封),随后雨水开始向下掉落至l形腔13内并且经导管12流入至排水管40中;若需要向气囊11内充气时,维护人员经注气阀向导管12内充入具有一点压力的气体,如附图5所示,气体首先进入至l形腔13内并且会迫使倒u形板15在l形腔13内上移(倒u形板15与l形腔13侧壁接触部位设有密封橡胶圈),以至倒u形板15上移至其两端悬臂将矩形孔14完全封堵(无法继续上升并且此时圆筒20上端面刚好向上越过通孔19,控制球17与

圆筒20之间固定连接(控制球17与圆筒20之间经连杆连接,连杆图中示出未标号),当倒u形板15上移至极限位置时,刚好同步带动控制球17向上移动相应距离并且使得阶梯管16处于导通状态,初始时,控制球17外壁抵触于阶梯管16直径较小一端,可在控制球17外壁覆盖一层橡胶层以提高气密性),伴随着气体的继续输送,则使得位于倒u形板15下方的l形腔13靠近内气压进一步升高,进而迫使圆板5在圆通内上移(使得连接于l形杆21与圆筒20之间的弹簧被压缩),以至当圆板5在圆筒20内上移至滑槽22位置处时,此时由于圆板5外壁与滑槽22之间产生空隙,进而使得进入至l形腔13内的气体经圆板5外壁和滑槽22之间的空隙向上进入至阶梯管16中(此时控制球17随着倒u形板15在阶梯管16内上移一定距离并且使得阶梯管16导通),并且经阶梯管16进入至气囊11中(实现对气囊11充气的效果);如附图5所示,本实施例中在对气囊11充气时,可通过测量位于两手控阀10之间的排水管40的气压来判断气囊11内充入气体量的多少(因为在对气囊11充气过程中,气囊11、导管12、位于两手控阀10之间的排水管40中的气体压力是相同的),伴随着充气过程的进行,管路中的气压也逐步上升;当完成充气后,维护人员控制气泵停止工作并且将两手控阀10打开,此时导管12再次与排水管40连通并且l形腔13内的残余气体会经导管12流向至排水管40中(最终沿着排水管40排出),此时由于气囊11内的气压高于l形腔13内的气压,进而迫使控制球17下移(同步带动倒u形板15下移,最终使得控制球17、倒u形板15移动至初始位置,如附图4中所示状态)。

11.实施例4,在实施例3的基础上,如附图5所示,可开闭阀门包括竖向间隔设于导管12上的开孔23(若干开孔23设于导管12底部位置)且导管12壁内竖向滑动有与开孔23配合的封堵板24,封堵板24置于导管12外一端设有浮球25,当处于管廊1两端的腔室中未渗入水时,封堵板24将设于导管12壁上的开孔23进行封堵(不影响上端腔室中所渗入的雨水经导管12向排水管40排放),若外界雨水较大并且渗入至土壤环境中的深度较深(即,达到如附图2所示的i2段),此时外部土壤环境中的水会经处于i2段所覆盖的梯形聚乙烯泡沫环9与环状斜台8之间的缝隙伸入至位于横向两端的腔室中,当有外部水渗入至横向两端腔室中时,设于横向两端腔室内的橡胶止水条7吸水膨胀从而阻断渗入至腔室中的水继续向里渗入,若渗入至横向两端腔室中的水过多以至使得水位较高,如附图2所示,首先使得处于最下方位置的浮球25受到水的浮力而向上移动,进而带动与之连接的封堵板24同步上移,使得开孔23打开,此时腔室中的水经开孔23进入至导管12内并且经导管12向排水管40流动(实现将横向两端腔室中的水向外排出的效果);本实施例中设有多个处于不同高度的开孔23,若横向两端腔室中水量过大(水位过高),则依次使得上方的开孔23打开,从而加快排水效率;当然本实施中的浮球25也可用橡胶止水条7代替,即,在导管12外壁上固定安装有橡胶止水条7且橡胶止水条7外部设有限位槽(使得橡胶止水条7吸水膨胀时,只能使其朝着向上的方向膨胀),将封堵板24与橡胶止水条7连接,当横向两端腔室中渗入水时,首先使得处于最下方的橡胶止水条7吸水膨胀进而带动与之对应的封堵板24上移(将开孔23打开),随着水位的升高使得上方的开孔23依次被打开;当横向两端腔室内的水排放干净后,浮球25不再受到浮力作用而导致封堵板24下移进而实现将开孔23封堵的效果(待横向两端腔室中的水排放干净一段时间后,安装于导

管12外壁的橡胶止水条7逐渐失水并且收缩以至恢复至初始状态,同样使得封堵板24将开孔23进行封堵);当维护人员通过气泵经设于排水管40上注气阀向气囊11内充气时(要选择当横向两端腔室以及上端腔室中无水的状态下进行),由于横向两端腔室内无水,进而封堵板24均处于关闭状态(若干开孔23处于被封堵状态),此时经注气阀进入至导管12中的气体向上流动并且经控制阀进入至气囊11中(实现充气过程)。

12.实施例5,在实施例1的基础上,由于处于管廊1上端部位的腔室所被外界雨水侵蚀的概率较大,故,安装在上端腔室中的橡胶止水条7会相对于横向两端以及底部腔室中的橡胶止水条7遇水膨胀次数较多,进而导致设于上端腔室中的橡胶止水条7使用寿命损耗较为严重(加之处于管廊1上端的腔室还极易受到外部遇水的侵蚀),因此,本实施例提供一种方案:可对容易且频繁被外部遇水所侵蚀的橡胶止水条7进行定期更换(以实现每当处于上端腔室中的橡胶止水条7经历较多次吸水、放水后,其膨胀性能大大降低时,对该橡胶止水条7进行更换),从而提高上端腔室抵御外部雨水侵蚀的水平,具体实施方案如下:如附图12所示,在位于上端的两隔板4上分别设有与预留槽6连通的过渡槽26,在位于横向两端的腔室中的插口2、承口3相配合一端侧壁上分别设有与过渡槽26连通的导向槽27(如附图12中为插口2一端侧壁上设置的导向槽27,如附图7中为承口3一端侧壁上设置对应的导向槽27),将橡胶止水条7沿着预留槽6的方向安装在上端腔室内,使得橡胶止水条7两端分别穿过设于两隔板4上的过渡槽26并且伸入至设于横向两端腔室中的导向槽27,最终橡胶止水条7两端分别经导向槽27向外伸出管廊1(伸出一端位于管廊1内部,如附图2所示,橡胶止水条7伸入至管廊1内的其中一端连接有新的且未使用的橡胶止水条7),注:在设置的时候使得导向槽27与管廊1内壁连通部位设置在横向两端腔室中的较高部位,即使横向两端腔室中渗入有水时,渗入的水也会向下掉落不会对需要定期更换的橡胶止水条造成影响;较好的,可在位于上端腔室中的预留槽6以及过渡槽26、导向槽27内壁设有工程塑料(如pp塑料,其耐磨硬度高且表面光滑,在将橡胶止水条7安装在上端腔室中的预留槽6、过渡槽26、导向槽27时,使得橡胶止水条7直接嵌入至其中并不对其进行粘接固定,以便于后期对其进行更换),当需要对安装在上端腔室中的橡胶止水条7进行更换时,此时维护人员只需进入至管廊1并且行走至相应的管廊1拼接部位,然后筒拉拽伸入至管廊1内的一端橡胶止水条7,进而带动安装在上端腔室中的橡胶止水条7沿着预留槽6、过渡槽26、导向槽27移动(由于橡胶止水条7与工程塑料接触,使得维护人员可轻易拉拽橡胶止水条7并且使之沿着预留槽6、过渡槽26、导向槽27移动,注:在更换橡胶止水条7时应选择其完全失水且恢复形变时进行操作),维护人员拉拽橡胶止水条7并且使得连接有未使用橡胶止水条7的另一端在导向槽27、过渡槽26的限位下缓慢移动至上端腔室中的预留槽6内(在此过程中原先安装在上端腔室中且使用过的橡胶止水条7从管廊1另一端被拉出),进而完成对上端腔室中橡胶止水条7的更换。

13.实施例6,在实施例5的基础上,如附图2所示,在管廊1内两端分别转动安装有释放辊28(释放辊28上缠绕有新的且未使用的橡胶止水条7)、回收辊29(回收管上用于收集使用过的橡胶止水条7),本方案中需要进行定期更换的橡胶止水条7选用加网型橡胶止水条7,即,在橡胶止水条7中加入一层铁网30(钢丝网)或者尼龙网进而提高橡胶止水条7的整体抗

拉伸强度(当维护人员拉拽通过拉拽橡胶止水条7进行更换时,不会出现将橡胶止水条7拉断的情况),在安装前需要每隔一段距离将部分橡胶止水条7剥离与之连接的铁网30(使得相邻两端橡胶止水条7之间经铁网30实现连接且相邻两端橡胶止水条7之间不接触);上述中的每隔一段距离应满足:使得每单独的一段橡胶止水条7刚好能够将上端腔室中的预留槽6进行覆盖并且每段橡胶止水条7两端的被剥离部位刚好处于设置在隔板4上的过渡槽26中(如附图3中所示),当上端腔室中有水渗入并且使得安装在其中的橡胶止水条7吸水膨胀时,处于过渡槽26内的橡胶止水条7吸水膨胀从而彻底将过渡槽26和上端腔室实现隔绝(橡胶止水条7吸水后充分膨胀并且填满所有与其接触的接触面上的缝隙),从而避免了渗入至上端腔室中的雨水渗入至横向两端腔室中;之所以每隔一段距离将部分橡胶止水条7剥离铁网30,是为了当其中一段橡胶止水条7置于上端腔室中并且吸水时,不会使得被处于上端腔室中橡胶止水条7吸收的水扩散至与之相邻的橡胶止水条7上(每隔一段距离将部分橡胶止水条7剥离并且只留下铁网30,可隔绝水分向未使用的橡胶止水条7扩散的效果)。

14.实施例7,在实施例1的基础上,如附图6所示,位于上方的两隔板4且靠近环形聚乙烯泡沫一端设有溢出孔31(溢出孔31的位置高度高于设置在l形腔13上矩形孔14的高度),如附图3所示,在横向两端腔室中安装有与溢出孔31对应的弧形管32且弧形管32内侧弧形面设有若干滴水孔33;若上端腔室中渗入雨水量过多并且使得位于上端腔室内的液位高度达到溢出孔31位置时,此时渗入至上端腔室中的水会经溢出孔31流入至弧形管32并且经滴水孔33向下滴向至安装在横向两端腔室中的橡胶止水条7上(会使得位于横向两端腔室中的橡胶止水条7吸水而产生膨胀),此时表面外部雨水渗入至上端腔室中的速率已经大于上端腔室经通道单元排向至排水管40中的效率(说明此时降雨量较大),此时处于附图2中的i1段已经完全被雨水所侵蚀,随着时间的推移很快会使得处于如附图2中i2段同样被侵蚀,通过设置上述结构可实现提前将安装在横向两端腔室中的橡胶止水条7进行吸水膨胀(因为橡胶止水条7吸水膨胀效率是比较慢的,若等到外部大量雨水直接从i2段渗入至横向两端腔室中时,会导致因橡胶止水条7还未来得及膨胀或者还未膨胀到一定程度,雨水便经橡胶止水条7与承口3、插口2接触一侧中的缝隙向管廊1内部进一步渗入)。

15.实施例8,在实施例1的基础上,如附图9所示,在管廊1内靠近插口2一端设有腔体34(腔体34与上端腔室间隔设置),如附图10所示,位于上方腔室的两端分别设有与腔体34连通的切换管35(切换管35一端至于腔体34内一端至于上端的腔室中,切换管35置于上端腔室一端所处高度和设于l形腔13上的矩形孔14的高度保持等高或者稍高于矩形孔14的高度),两切换管35至于腔体34内一端经软管36实现连通,在腔体34内中间部位设有竖向滑动安装且与之连接有弹簧的顶杆37(设置为t形),顶杆37上端部位与软管36中间部分固定连接(可通过扎带将软管36与顶杆37上端部位之间进行固定);初始当两气囊11内的气压相同时,在控制装置的控制作用下使得顶杆37在腔体34内处于最高位置处,如附图9中所示,此时软管36中间部位被顶杆37顶至最高位置(该高度高于上端腔室的顶壁);当外部土壤中的水渗入至上端腔室中并且位于上端腔室横向两部分(即,以设于上端腔室中的预留槽6中间最高处为分界线,上端腔室分为横向两部分)中所渗入的水量相

同时,处于上端腔室横向两部分中的橡胶止水条7吸水量基本相同(其膨胀程度也基本相同),此时两气囊11受到与之对应的橡胶止水条7挤压程度基本相同(两气囊11内的气压也保持相同),此时在控制装置的作用下使得顶杆37在腔体34内上升至最高位置(此时软管36的中间部位也被顶至最高位置且高于上端腔室顶壁所处高度),此时位于上端腔室横向两部分中的水会分别经与之连通的切换管35进入至软管36中,但是由于软管36中间位置高度高于上端腔室顶壁的高度,使得软管36靠近中间位置处不会有水存在(水会存在于软管36两端且靠近切换管35部位);若外部雨水渗入至上端腔室横向两部分中的水量不同(横向一部分所渗入的水量大于另一横向部分,说明此时渗入水量较多的横向一部分所对应的梯形聚乙烯泡沫环9与环装斜台之间的缝隙较大),此时渗入外部水量较多的横向一部分中安装的橡胶止水条7吸水量相对于另一横向部分中安装的橡胶止水条7的吸水量要大(多),进而其吸水膨胀的程度也较大,从而使得与之对应的气囊11受到的挤压力较大(此时位于上端腔室横向两部分中的气囊11内的气压产生差异,一大一小),此时在控制装置的作用下带动顶杆37在腔体34内下移并且该下移的距离与两气囊11内的气压差呈正相关(两气囊11内的气压差越大,控制装置带动顶杆37下移的距离越大),如附图9所示,当顶杆37下移一定距离并且使得软管36中间部位所处位置低于渗入水量较多的腔室横向一部分内的液位高度时,此时该部分中的水可经切换管35、软管36留向至和另一横向部分连通的切换管35并且经该切换管35进入至上端腔室的横向另一部分(即,渗入水量较小的横向一部分),如附图10所示,进入至渗水量较少的横向一部分中的水经与至对应的通道单元流向至排水管40中(实现了加快对渗水量较多的上端腔室中横向一部分内的水的排放,此时两个通道单元共同实现对渗水量较大的横向一部分腔室进行排放,加快水的排放效率,可有效避免过多的水在上端腔室的横向一部分中堆积较长时间);当上端腔室中的水排放干净后,处于上端腔室中横向两部分的橡胶止水条7逐步失水并且恢复形变(被橡胶止水条7吸收的水逐步挥发),使得两气囊11受挤压程度恢复相同(两气囊11内的气压也恢复相同),此时在控制装置的控制作用下在再次使得顶杆37在腔体34内上升至最高位置(恢复原装以备下次使用);上述结构的设置,是为了使得当上端腔室中的横向一部分渗水量过多而横向另一部分渗水两较少或者基本未渗水时,通过调整软管36中间部位的高度,从而实现将水从渗水量较多的横向一部分引入至渗水量较少或者基本无渗水的横向一部分(由于切换管35的高度和设于l形腔13上矩形孔14的位置等高或者稍高一些),进而使得经软管36引入至渗水量较少的横向一部分后便直接进入至l形腔13中并且经导管12流向至排水管40(此时渗水量较少或者基本未渗水的腔室的横向一部分中铺设的橡胶止水条7只有靠近隔板4位置处吸水膨胀),避免渗水量较多的横向一部分中的水越过上端腔室橡胶止水条7中间最高位置处而流向渗水量较小的横向一部分(使得渗水量较少或者基本未渗水的横向一部分中铺设的全部橡胶止水条7造成不必要的吸水膨胀而减少其使用寿命);通过设置上述结构即实现了加快对渗水量较多的横向一部分中的水向外排放效率的同时,也避免了横向另一部分(渗水量较少或者基本无渗水)中铺设的橡胶止水条7中的大部分造成不必要的吸水膨胀。

16.实施例9,在实施例8的基础上,如附图10所示,控制装置包括连通于两气囊11之间

的硬管38且硬管38内滑动安装有调控板39,在顶杆37面向上端腔室一侧设有斜块43且腔体34内滑动安装有与斜块43配合的斜板44(斜板44与腔体34之间连接有弹簧),在调控板39、斜板44靠近硬管38一端内部分别内置有磁体(两磁体相向一侧磁极相同);初始当两气囊11内气压相同时,调控板39在硬管38内处于中间位置并且此时内置于调控板39和斜板44中的两磁体之间的磁性排斥力最大(此时两磁体之间距离最近,使得与顶杆37连接的弹簧处于被拉伸状态),进而在斜块43、斜板44的配合作用下使得顶杆37在腔体34内上升至最高位置,若有其中一个气囊11内气压明显上升,则会迫使调控板39在硬管38内朝着远离该气囊11的方向移动,一旦调控板39相对于其初始位置移动,则使得两磁体之间的距离增大(导致磁力排斥强度下降),顶杆37在与之连接的弹簧作用下会向下移动稍许距离,两气囊11气压的差值越大,调控板39在硬管38内偏离其初始位置的距离越远进而使得两磁体之间磁性排斥强度越小,使得顶杆37在弹簧的作用下下移的距离越大(从而使得软管36中间位置所处的高度越低),使得渗水量较多横向一部分腔室中的水能够更为轻易的流向渗水量较少或者基本未渗水的横向另一部分(通过两个通道单元共同排水,加快排水效率)。

17.上面所述只是为了说明本发明,应该理解为本发明并不局限于以上实施例,符合本发明思想的各种变通形式均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。