一种gan芯片封装制作工艺

技术领域

1.本发明涉及芯片封装技术领域,具体为一种gan芯片封装制作工艺。

背景技术:

2.进入21世纪,电子工业以及信息产业发展迅猛,半导体材料与器件作为发展的重要催化剂,正快速推动人类进入信息技术时代。而微电子器件的发展与半导体材料的进步密不可分,从以ge(锗)、si(硅)为代表的第一代半导体材料到以gaas(砷化镓)、inp(磷化铟)为代表的第二代半导体材料都为器件的发展作出了巨大的贡献。氮化镓(gan)作为第三代半导体材料的代表,自诞生以来就备受青睐,成为了全球半导体研究的焦点。gan材料具备禁带宽度大、电子饱和速率高、临界击穿电场高和抗辐射能力强等优异特征,因此,基于gan材料的高电子迁移率晶体管,被广泛应用于新一代高功率、高频率的固态微波功率器件制造,这对卫星通讯、军事雷达、第五代移动通信等领域发展具有重要意义。

3.现有技术中,gan芯片封装是利用封装胶将元件芯片封装在基板上,形成一个密封的封装体,封装体在一定程度上对芯片以及线路板电路起到保护作用,但另一方面由于其为密封状态,影响gan芯片工作的散热性,而当热量达到一定限度的时候便会影响芯片的正常工作,为此,我们提出一种gan芯片封装制作工艺。

技术实现要素:

4.本发明的目的在于提供一种gan芯片封装制作工艺,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种gan芯片封装制作工艺,包括以下步骤:

7.步骤1、选择合适大小的基框本体,在基框本体的内底端中部开设一组合适孔径的通口,在基框本体的左右端面固定穿设上导电连接体;

8.步骤2、在通口的上下端分别设置导热板和散热罩;

9.步骤3、在导热板的上方通过粘接剂粘接芯片本体,将芯片本体的两组引脚分别与导电连接体电性连接;

10.步骤4、向基框本体内部注入熔融状态的封装胶,封装胶将充溢于基框本体内部,待封装胶凝固后基框本体内部形成封装层,即完成对芯片本体的封装作业。

11.作为本发明进一步的方案:所述导热板的底端面中部固定连接有导热凸板,所述散热罩的内底端中部固定连接有导热硅胶层,所述散热罩的外表面固定连接有若干散热翅片。

12.作为本发明进一步的方案:所述导热板与散热罩之间设置有若干倒扣连接件,倒扣连接件包括固定块和固定柱,所述固定块固定连接在导热板的底端面,所述固定柱固定连接在散热罩的内底端,所述固定块的内部开设有空腔,所述固定块的底端面开设有与空腔相通的通孔,所述固定柱的顶端铰接有两组倒刺,所述固定柱穿过通孔后伸入空腔的内

部,所述倒刺抵接在空腔的内部。

13.作为本发明进一步的方案:所述固定块的底端面左右侧均固定连接有第一弹性限位块,所述固定柱的左右侧均设置有第二弹性限位块,所述第一弹性限位块与第二弹性限位块扣接。

14.作为本发明进一步的方案:所述散热翅片的外表面开设有气流孔。

15.作为本发明进一步的方案:所述基框本体内底端侧壁固定连接有若干定位柱,所述导热板的底端面开设有与定位柱适配的定位孔,所述定位柱插设在对应的定位孔内部。

16.作为本发明进一步的方案:所述基框本体的底端面并位于通口的外周一体化连接有环形凸板,所述散热罩的上端面一体化连接有环形安装板,所述环形安装板的上端面开设有密封槽,密封槽的内部设置有密封圈,所述环形凸板与密封圈抵接。

17.作为本发明进一步的方案:所述基框本体的内壁固定连接有若干凸柱,所述凸柱的外表面固定连接有若干连接凸起。

18.与现有技术相比,本发明的有益效果是:本发明结构简单,封装操作工艺流程简单,芯片本体散热时,将热量传递给导热板,导热板将热量传递给散热凸板,散热凸板将热量传递给导热硅胶层,导热硅胶层将热量传递给散热罩与若干散热翅片,进而便于芯片本体进行散热;在安装导热板与散热罩时,将导热板放置在基框本体的内底端,然后将散热罩向上扣合在基框本体的底端,在散热罩向上移动时,固定柱将穿过通孔并伸入空腔的内部,倒刺将抵接在空腔的内部,从而通过倒扣连接件将导热板与散热罩进行固定;在散热罩安装完毕后,第一弹性限位块与第二弹性限位块将扣接,进而可提高导热板与散热罩的连接稳定性;通过定位柱与定位孔插接配合可便于对导热板进行定位;在散热罩安装完毕后,环形凸板将与密封圈抵接,进而可使基框本体的下表面进行密封;通过若干凸柱与连接凸起配合可提高封装胶封装后的连接强度。

附图说明

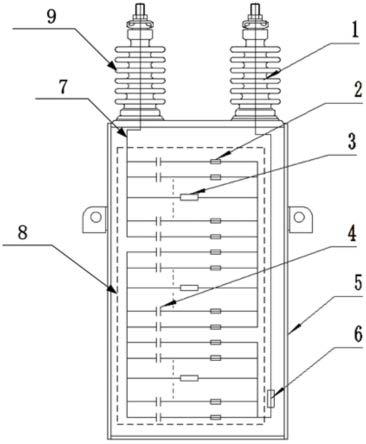

19.图1为一种gan芯片封装制作工艺的封装完毕后的结构正视截面示意图;

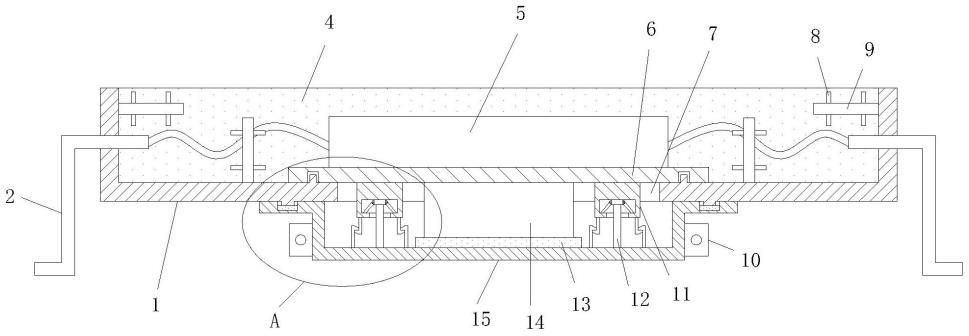

20.图2为一种gan芯片封装制作工艺的图1中a处结构放大示意图。

21.图中:1-基框本体,2-导电连接体,3-倒刺,4-封装层,5-芯片本体,6-导热板,7-通口,8-连接凸起,9-凸柱,10-散热翅片,11-固定块,12-固定柱,13-导热硅胶层,14-散热凸板,15-散热罩,16-定位孔,17-定位柱,18-环形凸板,19-环形安装板,20-密封圈,21-通孔,22-空腔,23-第二弹性限位块,24-第一弹性限位块。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.实施例1:请参阅图1~2,一种gan芯片封装制作工艺,选择合适大小的基框本体1,在基框本体1的内底端中部开设一组合适孔径的通口7,在基框本体1的左右端面固定穿设上导电连接体2;

24.步骤2、在通口7的上下端分别设置导热板6和散热罩15;

25.步骤3、在导热板6的上方通过粘接剂粘接芯片本体5,将芯片本体5的两组引脚分别与导电连接体2电性连接;

26.步骤4、向基框本体1内部注入熔融状态的封装胶,封装胶将充溢于基框本体1内部,待封装胶凝固后基框本体1内部形成封装层4,即完成对芯片本体5的封装作业。

27.其中,所述导热板6的底端面中部固定连接有导热凸板14,所述散热罩15的内底端中部固定连接有导热硅胶层13,所述散热罩15的外表面固定连接有若干散热翅片10。

28.芯片本体5散热时,将热量传递给导热板6,导热板6将热量传递给散热凸板14,散热凸板14将热量传递给导热硅胶层13,导热硅胶层13将热量传递给散热罩15与若干散热翅片10,进而便于芯片本体5进行散热。

29.其中,所述导热板6与散热罩15之间设置有若干倒扣连接件,倒扣连接件包括固定块11和固定柱12,所述固定块11固定连接在导热板6的底端面,所述固定柱12固定连接在散热罩15的内底端,所述固定块11的内部开设有空腔22,所述固定块11的底端面开设有与空腔22相通的通孔21,所述固定柱11的顶端铰接有两组倒刺3,所述固定柱11穿过通孔21后伸入空腔22的内部,所述倒刺3抵接在空腔22的内部。

30.在安装导热板6与散热罩15时,将导热板6放置在基框本体1的内底端,然后将散热罩15向上扣合在基框本体1的底端,在散热罩15向上移动时,固定柱11将穿过通孔21并伸入空腔22的内部,倒刺3将抵接在空腔22的内部,从而通过倒扣连接件将导热板6与散热罩15进行固定。

31.其中,所述固定块11的底端面左右侧均固定连接有第一弹性限位块24,所述固定柱12的左右侧均设置有第二弹性限位块23,所述第一弹性限位块24与第二弹性限位块23扣接。

32.在散热罩15安装完毕后,第一弹性限位块24与第二弹性限位块23将扣接,进而可提高导热板6与散热罩15的连接稳定性。

33.其中,所述散热翅片10的外表面开设有气流孔,开设的气流孔可提高散热翅片10的散热效果。

34.其中,所述基框本体1内底端侧壁固定连接有若干定位柱17,所述导热板6的底端面开设有与定位柱17适配的定位孔16,所述定位柱17插设在对应的定位孔16内部。

35.通过定位柱17与定位孔16插接配合可便于对导热板6进行定位。

36.实施例2:请参阅图1~2,一种gan芯片封装制作工艺,与实施例1的区别在于,所述基框本体1的底端面并位于通口7的外周一体化连接有环形凸板18,所述散热罩15的上端面一体化连接有环形安装板19,所述环形安装板19的上端面开设有密封槽,密封槽的内部设置有密封圈20,所述环形凸板18与密封圈20抵接。

37.在散热罩15安装完毕后,环形凸板18将与密封圈20抵接,进而可使基框本体1的下表面进行密封。

38.实施例3:请参阅图1,一种gan芯片封装制作工艺,与实施例2的区别在于,所述基框本体1的内壁固定连接有若干凸柱9,所述凸柱9的外表面固定连接有若干连接凸起8。

39.通过若干凸柱9与连接凸起8配合可提高封装胶封装后的连接强度。

40.在本发明中,术语如“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“侧”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,只是为了便于叙述本发明各部件或元件结构关系而确定的关系词,并非特指本发明中任一部件或元件,不能理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。