1.本技术涉及球磨机,尤其是涉及一种磁瓦球磨机。

背景技术:

2.球磨机是物料被破碎之后,再进行粉碎的关键设备,通常在其圆筒内装入一定数量的钢球作为研磨介质,启动球磨机进行转动,在重力、摩擦力和离心力的共同作用下,通过研磨介质对物料进行二次粉碎。

3.在现有的球磨机进行粉碎的操作过程中,通过中心轴将研磨介质和物料输送至圆筒内部,通过电机对圆筒进行驱动,使得研磨介质对物料进行粉碎操作。

4.在上述球磨机的使用过程中,发明人发现该技术中至少存在如下问题:球磨机圆筒内的物料和研磨介质重量较大,在研磨过程中容易导致圆筒产生晃动,从而影响研磨效率。

技术实现要素:

5.为了改善在研磨过程中,圆筒容易晃动导致的球磨机研磨效率低的问题,本技术提供的一种磁瓦球磨机,采用如下的技术方案:一种磁瓦球磨机,包括机架,所述机架上设有圆筒,所述圆筒上穿设有驱动轴,所述驱动轴转动连接在机架上,所述机架上设有用于驱动驱动轴转动的驱动件,所述机架上设有固定轴承,所述圆筒与固定轴承内壁相互抵紧。

6.通过上述技术方案,在驱动组件带动驱动轴转动,继而带动圆筒进行转动时,通过将圆筒与固定轴承内径相互抵紧的方式,减少了圆筒在转动过程中产生相对驱动轴的位移,从而提升了圆筒转动的稳定性,使得圆筒可以稳定的对驱动轴进行转动。

7.在一个具体的可实施方案中,所述驱动件包括设置在机架上的驱动电机,所述驱动电机的输出端设有驱动齿轮,所述驱动齿轮上设有传动链条,所述驱动齿轮与传动链条相互啮合,所述机架上设有减速机,所述减速机的输入端上设有从动齿轮,所述从动齿轮与传动链条相互啮合,所述减速机的输出端上设有第一安装套,所述加速机的输出端上设有第二安装套,所述第一安装套与第二安装套螺纹连接。

8.通过上述技术方案,当需要对圆筒进行转动时,工作人员可以首先启动驱动电机带动驱动齿轮转动,继而通过传动链条带动从动齿轮转动,带动减速机的输入端转动,之后带动驱动轴转动,最后带动圆筒进行转动,使得工作人员可以通过启动驱动电机的方式自动的对圆筒进行转动。

9.在一个具体的可实施方案中,所述机架上设有用于稳定固定轴承的固定件。

10.通过上述技术方案,固定件的设置使得固定轴承在圆筒的带动下不易产生相对驱动轴的位移,从而提升了圆筒转动过程中的稳定性。

11.在一个具体的可实施方案中,所述固定件包括设置设置在固定轴承上的若干梯形块,所述机架上设有连接块,所述连接块上开设有与梯形块相匹配的梯形槽,所述梯形块滑移连接在梯形槽内,所述连接块上穿设并螺纹连接有连接螺栓,所述梯形块上开设有与连

接螺栓相匹配的螺纹槽,所述连接螺栓螺纹连接在螺纹槽内。

12.通过上述技术方案,在对固定轴承进行固定时,工作人员可以首先将固定轴承上的梯形块滑移连接在连接块的梯形槽内,在梯形块与梯形槽相互抵紧后,工作人员可以通过转动连接螺栓的方式将连接螺栓抵紧在梯形块的螺纹槽内,减少了梯形块在外力作用下产生相对梯形槽的位移,从而提升了梯形块与梯形槽之间的连接的稳定性。

13.在一个具体的可实施方案中,所述固定件包括设置在机架上的固定块,所述固定块上开设有与固定轴承相匹配的固定槽,所述固定轴承与固定槽的槽壁相互抵紧。

14.通过上述技术方案,在对固定轴承进行安装时,工作人员可以通过将固定轴承抵紧在固定槽内的方式,减少了固定轴承在外力作用下产生相对驱动轴的位移,从而提升了固定轴承在圆筒转动时的稳定性,使得固定轴承可以稳定的对圆筒进行支撑与固定。

15.在一个具体的可实施方案中,所述固定轴承上设有若干导向块,所述导向块上设有若干导向杆,所述机架上设有固定块,所述固定块上开设有与导向杆相匹配的导向槽;当所述导向杆滑移连接在导向槽内时,所述固定轴承与固定槽相互对齐。

16.通过上述技术方案,在将固定轴承安装至固定槽的过程中,工作人员可以首先将导向杆滑移在导向槽内,使得工作人员可以快速便捷的将固定轴承安装至固定槽内,从而提升了固定轴承的安装效率。

17.在一个具体的可实施方案中,所述圆筒上开设有进料孔,所述进料孔上设有用于封闭进料孔的封闭件,所述封闭件包括设置在圆筒上的安装环,所述安装环上穿设并螺纹连接有若干锁紧螺栓,所述安装环上设有封闭环,所述封闭环上设有封闭板,所述封闭环上设有若干锁紧块,所述锁紧块上穿设并螺纹连接有锁紧杆,所述锁紧杆与锁紧螺栓固定连接。

18.通过上述技术方案,当需要对圆筒上的进料孔进行封闭时,工作人员可以首先将封闭环抵紧在安装环上,继而将锁紧螺栓螺纹连接在安装板上,将锁紧螺栓上的抵紧杆与封闭环上的锁紧块相互抵紧,减少了封闭环在外力作用下产生相对安装环的位移,从而提升了安装环与封闭环之间的连接稳定性。

19.在一个具体的可实施方案中,所述封闭板上设有密封垫,所述密封垫被抵紧在封闭板与安装环之间。

20.通过上述技术方案,密封垫的设置提升了封闭环与安装环之间的封闭效果,减少了圆筒在转动过程中,圆筒内的物料与研磨介质从封闭板与安装板之间的缝隙流出的可能,从而提升了封闭环与安装环之间的封闭效果。

21.综上所述,本技术包括以下至少一种有益技术效果:

22.1.在驱动组件带动驱动轴转动,继而带动圆筒进行转动时,通过将圆筒与固定轴承内径相互抵紧的方式,减少了圆筒在转动过程中产生相对驱动轴的位移,从而提升了圆筒转动的稳定性,使得圆筒可以稳定的对驱动轴进行转动;

23.2.在将固定轴承安装至固定槽的过程中,工作人员可以首先将导向杆滑移在导向槽内,使得工作人员可以快速便捷的将固定轴承安装至固定槽内,从而提升了固定轴承的安装效率。

附图说明

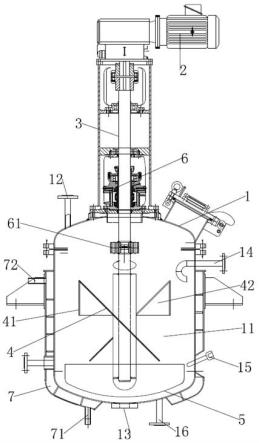

24.图1是本技术实施例1的整体结构示意图。

25.图2是本技术实施例1中用于体现驱动件的结构示意图。

26.图3是本技术实施例1中用于体现固定件的结构示意图。

27.图4是本技术实施例1中用于体现封闭件的爆炸示意图。

28.图5是图4中a处的放大示意图。

29.图6是本技术实施例2的整体结构示意图。

30.图7是本技术实施例2中用于体现固定件的爆炸示意图。

31.附图标记:1、机架;2、圆筒;3、驱动轴;4、驱动件;5、固定轴承;6、驱动电机;7、驱动齿轮;8、传动链条;9、从动齿轮;10、减速机;11、第一安装套;12、第二安装套;13、固定件;14、梯形块;15、连接块;16、梯形槽;17、连接螺栓;18、螺纹槽;19、固定块;20、固定槽;21、导向块;22、导向杆;23、导向槽;24、进料孔;25、封闭件;26、安装环;27、锁紧螺栓;28、封闭环;29、封闭板;30、锁紧块;31、锁紧杆;32、锁紧槽;33、密封垫。

具体实施方式

32.以下结合附图1-7对本技术作进一步详细说明。

33.本技术实施例公开一种磁瓦球磨机。

34.实施例1:

35.如图1所示,磁瓦球磨机包括机架1,机架1上转动连接有驱动轴3,驱动轴3上固定连接有圆筒2,机架1上设有用于驱动驱动轴3转动的驱动件4,机架1通过固定件13连接有固定轴承5,圆筒2的外壁与固定轴承5的内壁相互抵紧。因此,工作人员可以通过驱动件4带动驱动轴3转动,继而带动圆筒2转动,使得圆筒2内的研磨介质对物料进行二次粉碎;固定轴承5的设置减少了圆筒2在转动过程中产生相对驱动轴3的移动,导致圆筒2转动过程中产生晃动导致驱动轴3损坏的可能,使得圆筒2在驱动轴3的带动下稳定进行转动操作。

36.如图1和图2所示,驱动件4包括设置在机架1上的驱动电机6,驱动电机6与机架1螺纹连接,驱动电机6的输出端固定套设有驱动齿轮7,驱动齿轮7上套设有传动链条8,驱动齿轮7与传动链条8相互啮合,机架1上螺纹连接有减速机10,减速机10的输入端上固定套设有从动齿轮9,从动齿轮9与传动链条8相互啮合,减速机10的输出端固定套设有第一安装套11,驱动轴3上固定套设有第二安装套12,第一安装套11与第二安装套12螺纹连接。因此,工作人员可以通过启动驱动电机6的方式带驱动齿轮7转动,继而通过传动链条8带动从动齿轮9转动,之后第一安装套11带动第二安装套12转动,最后通过驱动轴3带动圆筒2转动,使得工作人员可以通过启动驱动电机6的方式自动的控制圆筒2转动。

37.如图3所示,固定件13包括设置在固定连接在机架1上的固定块19,固定块19上开设有与固定轴承5尺寸相匹配的固定槽20,固定轴承5抵紧在固定槽20内,固定轴承5上固定连接有若干导向块21,导向块21朝向机架1的端面上固定连接有导向杆22,固定块19上开设有尺寸与导向杆22相匹配的导向槽23;当导向杆22滑移连接架在导向槽23内时,固定轴承5与固定槽20相互对齐。因此,在对固定轴承5进行安装时,工作人员可以首先将导向杆22滑移连接在导向槽23内,继而可以快速便捷的将固定轴承5抵紧在固定槽20内;固定槽20的设置减少了固定轴承5在外力作用下产生相对固定槽20的位移,使得固定轴承5可以稳定的对

圆筒2进行支撑。

38.如图4和图5所示,圆筒2上开设有进料孔24,进料孔24上设有用于封闭进料孔24的封闭件25,封闭件25包括固定连接在圆筒2上的安装环26,安装环26的内径与进料孔24尺寸相匹配,安装环26上穿设穿设并螺纹连接有锁紧螺栓27,安装环26上设有尺寸与安装环26相匹配的封闭环28,封闭环28内壁上固定连接有封闭板29,封闭环28的外壁上固定连接有若干锁紧块30,锁紧块30上穿设并螺纹连接有锁紧杆31,锁紧块30上开设有尺寸与锁紧杆31相匹配的锁紧槽32,锁紧杆31与锁紧槽32相互抵紧,封闭板29朝向安装环26的端面上粘接有密封垫33,密封垫33被抵紧在封闭板29和安装环26之间,增强了封闭板29的封闭效果。因此,当需要对进料孔24进行封闭时,工作人员可以首先将封闭环28与安装环26相互对齐,继而将锁紧螺栓27螺纹连接在安装环上,之后转动抵紧杆31使得抵紧杆31抵紧在锁紧槽32内,减少了封闭环28在外力作用下从安装环26上脱离的可能,从而提升了封闭板29对进料孔24的封闭效果。

39.本技术实施例1的实施原理为:首先固定轴承5上的导向杆22滑移连接至机架1固定块19上的导向槽23内,继而快速便捷的将固定轴承5抵紧在固定槽20内,之后将圆筒2穿过固定轴承5并与固定轴承5的内壁相互抵紧,之后将圆筒2转动连接在机架1上,通过启动驱动电机6带动圆筒2进行转动,从而提升了固定轴承5对圆筒2的固定效果。

40.实施例2:

41.如图6和图7所示,本实施例2与实施例1的不同之处在于,固定件13包括设置在固定轴承5上的若干梯形块14,机架1上固定连接有连接块15,连接块15上开设有尺寸与梯形块14相匹配的梯形槽16,梯形块14滑移连接在梯形槽16内,连接块15上穿设并螺纹连接有连接螺栓17,梯形块14上开设有与连接螺栓17相匹配的螺纹槽18,连接螺栓17螺纹连接在螺纹槽18内。因此,工作人员可以将梯形块14滑移连接在梯形槽16内的方式,将梯形块14与梯形槽16的槽壁相互抵紧,继而将螺纹槽18与连接螺栓17相互对齐,最后转动连接螺栓17螺纹连接在螺纹槽18内。因此,工作人员可以将连接螺栓17螺纹连接在螺纹槽18内,减少了固定轴承5在外力作用下产生相对驱动轴3的位移,提升了固定轴承5对圆筒2的支撑效果,从而提升了圆筒2转动过程中的稳定性。

42.本技术实施例2的实施原理为:工作人员可以首先将固定轴承5上的梯形块14滑移连接在梯形槽16内,继而将连接螺栓17螺纹连接在锁紧槽32内,提升了固定轴承5的稳定性,继而将圆筒2穿设过固定轴承5,圆筒2的外壁与固定轴承5的内壁相互抵紧,工作人员可以启动驱动电机6带动圆筒2进行转动,固定轴承5的设置提升了圆筒2转动过程中的稳定性。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。