1.本发明涉及作业机械技术领域,尤其涉及一种轴套、作业机械及轴套表面处理方法。

背景技术:

2.轴套是挖掘机、吊车等作业机械上常用且重要的零件,轴套的主要作用是起到防止与轴配合的部件产生轴向位移的作用。为了避免轴套产生磨损,通常需要在轴套处使用较大量的润滑油。

3.然而,随着轴套的使用,现有技术中的润滑油难以在轴套上长时间存留,轴套仍然会产生一些磨损。

4.因此,如何解决现有技术中轴套易磨损的问题,成为本领域技术人员所要解决的重要技术问题。

技术实现要素:

5.本发明提供一种轴套、作业机械及轴套表面处理方法,能够有效解决轴套易磨损的技术问题。

6.本发明的第一方面提供一种轴套,包括轴套本体和通过射流电沉积工艺在所述轴套本体的表面形成的耐磨涂层,所述耐磨涂层分布有用于储存润滑油的微孔结构。

7.根据本发明提供的轴套,所述耐磨涂层的厚度小于0.1毫米。

8.根据本发明提供的轴套,所述耐磨涂层的材质包括铜、陶瓷和/或抛光粉。

9.根据本发明提供的轴套,所述微孔结构的直径小于1微米,相邻微孔结构之间的间距为0.3微米至1微米。

10.本发明的第二方面提供一种作业机械,设置有如上任一项所述的轴套。

11.本发明的第三方面提供一种轴套表面处理方法,包括步骤:

12.对轴套进行预处理;

13.将预处理后的轴套放置于射流电沉积设备中,所述射流电沉积设备按照预设参数向所述轴套喷射电解液,使轴套表面形成耐磨涂层;

14.对形成有耐磨涂层的轴套进行后处理。

15.根据本发明提供的轴套表面处理方法,所述预设参数包括:

16.电解液喷射流量为200升/小时至250升/小时;

17.喷射层数为1000层至1800层;

18.电流密度为200安/平方分米至350安/平方分米;

19.喷嘴移动速度为8毫米/秒至15毫米/秒。

20.根据本发明提供的轴套表面处理方法,所述电解液中含有铜离子、陶瓷和/或抛光粉。

21.根据本发明提供的轴套表面处理方法,所述对轴套进行预处理,包括:

22.对轴套表面进行打磨处理;

23.将打磨后的轴套放置于酒精中浸泡;

24.酒精浸泡预设时间后,将轴套取出进行擦拭。

25.根据本发明提供的轴套表面处理方法,所述对形成有耐磨涂层的轴套进行后处理,包括:

26.将形成有耐磨涂层的轴套浸泡在酒精中;

27.酒精浸泡预设时间后,将轴套取出进行擦拭。

28.有益效果:

29.一、本发明提供的技术方案中,轴套本体表面设置有耐磨涂层,该耐磨涂层通过射流电沉积工艺形成,通过射流电沉积工艺形成在轴套本体表面的耐磨涂层,在微观上具有均匀分布的微孔结构,润滑油能够存储在微孔结构内部。一方面,通过射流电沉积工艺形成耐磨涂层时,射流电沉积设备的喷嘴喷出的电解液在轴套本体的表面具有拍打、冲击的作用,使形成的耐磨涂层具有较高的韧性。另一方面,通过射流电沉积工艺形成的耐磨涂层,能够形成均匀分布的微孔结构,润滑油存储在微孔结构内部,能够长时间存留在轴套本体的表面,进而能够起到长时间润滑的作用。同时,随着耐磨涂层的磨损,微孔结构会重新释放出润滑油,并且摩擦产生的碎屑也可以排入微孔结构中,同时挤出微孔结构中储存的润滑油,持续给轴套提供润滑,避免发生干性摩擦。在轴套表面的耐磨涂层发生磨损后可以对轴套重新制备涂层,避免更换轴套。

30.二、本发明的进一步方案中,耐磨涂层的材质包括铜。通过射流电沉积工艺在轴套表面形成铜涂层,通过射流电沉积工艺形成的铜涂层具有较好的耐磨性,且表面光滑度较高。

31.三、本发明的进一步方案中,耐磨涂层的材质还包括陶瓷。通过射流电沉积工艺在轴套表面形成的耐磨涂层中,还可以含有陶瓷成分,陶瓷具有较高的硬度,进而能够提高耐磨涂层的整体硬度。

32.四、本发明的进一步方案中,耐磨涂层的材质还包括抛光粉。通过射流电沉积工艺在轴套表面形成的耐磨涂层中,还可以含有抛光粉成分,需要说明的是,抛光粉成分通常包括氧化铈、氧化铝、氧化硅、氧化铁、氧化锆、氧化铬等,在射流电沉积工艺中,在电解液中掺入抛光粉,能够有效提高轴套表面的光滑度。

附图说明

33.为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

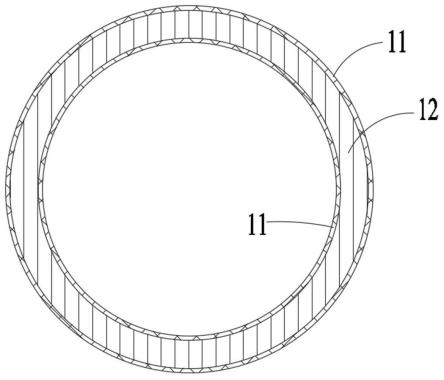

34.图1是本发明的实施例中轴套的截面示意图;

35.附图标记:

36.11:耐磨涂层;12:轴套本体。

具体实施方式

37.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.请参考图1,本发明实施例提供的轴套,包括轴套本体12和设置在轴套本体12的耐磨涂层11。需要说明的是,本实施例中的轴套本体12可以与现有技术中的轴套形状相同,此处不再进行具体限定。

39.轴套本体12的材质可以为钢、合金等材料,耐磨涂层11通过射流电沉积工艺形成在轴套本体12的表面。具体地,射流电沉积设备将含有金属离子的电解液通过喷头喷射在轴套本体12上,通过控制射流电沉积设备的工艺参数,能够形成具有微孔结构的耐磨涂层11。

40.需要说明的是,上述微孔结构是形成在轴套本体12上的微观结构,不会增加轴套本体12表面的粗糙度。润滑油可以储存在耐磨涂层11的微孔结构内。

41.如此设置,本实施例提供的轴套,通过射流电沉积工艺形成耐磨涂层11时,射流电沉积设备的喷嘴喷出的电解液在轴套本体12的表面具有拍打、冲击的作用,使形成的耐磨涂层11具有较高的韧性。

42.另一方面,通过射流电沉积工艺形成的耐磨涂层11,能够形成均匀分布的微孔结构,润滑油存储在微孔结构内部,能够长时间存留在轴套本体12的表面,进而能够起到长时间润滑的作用。

43.第三方面,随着耐磨涂层11的磨损,微孔结构会重新释放出润滑油,并且摩擦产生的碎屑也可以排入微孔结构中,同时挤出微孔结构中储存的润滑油,持续给轴套提供润滑,避免发生干性摩擦。

44.第四方面,在轴套表面的耐磨涂层11发生磨损后可以对轴套重新制备涂层,避免更换轴套。

45.为了不影响轴套的安装精度,在进一步的实施例中,耐磨涂层11的厚度小于0.1毫米。比如,耐磨涂层11的厚度可以为0.01毫米、0.05毫米等,耐磨涂层11的厚度较小,不会对轴套的安装精度造成影响。

46.本实施例中,微孔结构的直径小于1微米,比如,微孔结构的直径可以为0.8微米、0.7微米等。微孔结构之间的间距为0.3微米至1微米,比如,可以为0.5微米、0.7微米等。如此,形成的耐磨涂层11具有较高的光滑度,同时,能够形成较好的储油效果。

47.需要说明的是,通过控制射流电沉积设备的喷涂层数和喷涂速度,即能够精确控制耐磨涂层11的厚度。而且,通过控制射流电沉积设备进行匀速喷涂,能够在轴套本体12表面形成均匀的涂层厚度。

48.在进一步的实施例中,耐磨涂层11的材质包括铜。在射流电沉积设备喷涂的电解液中,可以含有铜离子,电解液喷涂在轴套本体12上,铜离子能够沉积在轴套本体12上形成耐磨涂层11,铜涂层具有较好的稳定性,抗氧化、抗腐蚀性能较好,另外,铜涂层的表面光滑度较高,具有较好的润滑效果,而且铜涂层的硬度较高,具有较好的耐磨性。当然,在其它实施例中,耐磨涂层11也可以包括铬、钼等具有硬度高的金属成分。

49.在进一步的实施例中,耐磨涂层11的材质还包括陶瓷。具体地,射流电沉积设备喷涂的电解液中,可以掺入有陶瓷粉,进而使沉积形成在轴套本体12的耐磨涂层11中含有陶瓷材质,陶瓷材质具有较高的硬度,能够有效提高耐磨涂层11的耐磨性。

50.在进一步的实施例中,耐磨涂层11的材质还包括抛光粉。通过射流电沉积工艺在轴套表面形成的耐磨涂层11中,还可以含有抛光粉成分,需要说明的是,抛光粉成分通常包括氧化铈、氧化铝、氧化硅、氧化铁、氧化锆、氧化铬等,在射流电沉积工艺中,在电解液中掺入抛光粉,能够有效提高轴套表面的光滑度。

51.如此设置,通过射流电沉积工艺,可以将多种不同金属和非金属成分沉积在轴套的表面,形成抗腐蚀性高、耐磨性好、光滑度高且能够存储润滑油的耐磨涂层11。

52.本发明的实施例中还提供了一种作业机械,设置有如上任一项所述的轴套。本实施例中,作业机械可以为起重机、吊车、消防车等,现有技术中作业机械设置的轴套均可以由本实施例中的轴套代替,进而,本发明提供的作业机械,其轴套具有较好的耐磨和润滑特性,进而能够有效解决轴套易磨损的技术问题。该有益效果的推导过程与上述轴套所带来的有益效果的推导过程大体类似,此处不再赘述。

53.本发明的实施例中还提供了一种轴套表面处理方法,包括步骤:

54.s11,对轴套进行预处理;在一些实施例中,对轴套进行预处理可以为对轴套进行细打磨,提高轴套表面的光洁度,以使后续能够在轴套表面形成稳定的耐磨涂层11。另外,细打磨完成后,可将轴套浸泡在酒精中一段时间,比如,可以浸泡5分钟、10分钟等,去除轴套表面的污渍或杂质,然后将轴套取出进行擦拭干净。

55.s12,将打磨和擦拭后的轴套放置于射流电沉积设备中,射流电沉积设备按照预设参数向轴套喷射电解液,使轴套表面形成耐磨涂层11;在一些实施例中,射流电沉积设备喷射的电解液中含有铜离子、陶瓷粉和抛光粉,通过控制射流电沉淀设备的预设参数,能够在轴套表面形成预设厚度的耐磨涂层11,并且耐磨涂层11具有微孔结构,该微孔结构用于储存润滑油。

56.s13,对形成有耐磨涂层11的轴套进行后处理。在一些实施例中,对轴套进行后处理,可以包括将形成有耐磨涂层11的轴套浸泡在酒精中,酒精浸泡5分钟或10分钟后,将轴套取出进行擦拭。通过在酒精中进行浸泡,能够有效去除耐磨涂层11上的污渍和杂质。

57.在进一步的实施例中,上述步骤s12中,射流电沉积设备按照预设参数向轴套喷射电解液,其中,该预设参数包括:

58.电解液喷射流量为200升/小时至250升/小时;

59.喷射层数为1000层至1800层;

60.电流密度为200安/平方分米至350安/平方分米;

61.喷嘴移动速度为8毫米/秒至15毫米/秒。

62.如此,依据本实施例提供的具体参数,形成的耐磨涂层11其微孔结构的直径小于1微米,并且,微孔结构之间的间距为0.3微米至1微米。形成的耐磨涂层11的表面粗糙度为0.221,磨损率6mg/min,涂层硬度620hv。因此,通过本实施例提供的具体参数,形成的耐磨涂层,具有较高的硬度和光滑度,且形成的微孔结构能够充分储存润滑油。

63.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可

以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。