1.本发明涉及桥梁工程领域,具体涉及一种带防屈曲支撑的双柱式自复位桥墩结构及其施工方法。

背景技术:

2.我国地震活动频繁、强度大、震源浅,分布广,是一个震灾十分严重的国家。桥梁作为城市基础交通设施,在震后抢险救援和震时人员逃生中起着重要作用。桥墩作为桥梁结构系统中的重要组成部分,它起到承担上部结构的全部荷载,并将荷载传递给基础,因此桥墩的抗震性能的好坏对保障整个桥梁结构系统的安全至关重要。大量震害调查结果表明,桥墩在高轴压比和地震作用下,墩底塑性铰区域会出现纵筋屈曲及混凝土剥落等现象,进而导致桥梁发生破坏或倒塌且难以修复,影响应急救援工作的开展。鉴于此,近年来国内外学者提出并发展了基于可恢复功能设计理念的新型抗震结构和体系,自复位结构体系由装配式构件组成,施工便捷高效,震后残余位移较小,具有良好的自复位能力。但与常规现浇桥墩相比,自复位桥墩侧向承载力和耗能能力较差,在地震作用下会产生的较大侧向变形和残余变形,导致结构发生倒塌破坏,阻碍了其在桥梁工程中的应用。

3.防屈曲支撑作为一种易屈服的能量消耗器,具有饱满的滞回曲线及良好的耗能作用,在小震作用下时可为结构提供侧向刚度,减小结构侧向变形,在大震作用下可通过自身屈曲破坏来消耗地震能量,经自身的破坏对其他构件进行保护,从而减少震后结构残余变形,起到类似保险丝的作用。但是传统的防屈曲支撑常见的类型为灌浆型支撑和纯钢型支撑,灌浆型约束材料通常采用普通混凝土,导致构件自重过大,对运输及安装造成不便,还会增加原结构的荷载,对结构产生不利影响。而纯钢型指整个构件品全部由钢材制成,其所使用钢材材料较多,成本较高,经济性差。现阶段常见防屈曲支撑装置主要存在如下问题:自重过大装卸难度大、造成施工不便;内芯不易拆卸、更换频率高且维护成本较大;缺乏自恢复性能,使得结构在震后存有较大残余变形;屈曲位置不可控,造成防屈曲支撑震后检测修复困难,加大维修成本。

4.除此之外,现有的桥墩结构大都是单独使用防屈曲支撑来作为耗能构件,如授权公告号cn 104452567 b公开了一种摇摆式双层桥梁排架及其安装方法,该专利包括排架基础,分别设置于排架基础左、右两端的一组底层预制桥墩,在排架基础与预制盖梁之间设有防屈曲支撑,防屈曲支撑提供主要的横桥向刚度和耗能能力;该专利中的结构在地震作用下排架横桥向刚度和耗能能力则主要通过防屈曲支撑承担,虽然能够起到一定的抗震效果,但是在防屈曲支撑遭到破坏后,其桥梁结构就会直接受到影响,震后桥墩维修成本较大。且现有装配式自复位桥墩大多采用平式接头,仅依赖于界面摩擦来抵抗桥墩墩底剪力,易产生较大侧向位移,结构抗剪能力较差。

技术实现要素:

5.为了解决自复位桥墩抗震性能不足的问题,本发明提供了一种带防屈曲支撑的双

柱式自复位桥墩结构及施工方法,该桥墩结构通过上部结构自重、预应力筋等自复位构件将结构回到原位,并通过内置耗能装置和防屈曲支撑消耗地震能量及提供侧向刚度,保障地震过程中桥墩结构安全可靠,使其不会产生较大地损伤,在不经修复或简单地修复后即能快速恢复桥梁结构的使用功能。

6.为了达到上述技术目的,本发明提供了一种带防屈曲支撑的双柱式自复位桥墩结构,所述桥墩结构包括盖梁、承台和位于盖梁与承台之间的两组节段桥墩体,每组节段桥墩体是由多段钢筋混凝土段拼装而成,并通过无粘结预应力筋与盖梁及承台连接;在每组节段桥墩体与承台相接的位置设有内置耗能装置,所述内置耗能装置包括t形钢板、凹形钢板和消能棒,所述t形钢板的t 形头伸入承台内,其竖向钢板自由端插入凹形钢板的凹槽内,并通过多个消能棒连接;在两组节段桥墩体之间设有呈人字形分布的两个防屈曲支撑,每个防屈曲支撑包括耗能约束杆体和位于杆体两端的连接头,防屈曲支撑的上、下端分别通过连接头与盖梁和承台连接;所述耗能约束杆体包括由上套筒和下套筒通过sma杆连接而成的方形套筒结构,以及位于方形套筒结构内的上耗能板、下耗能板和耗能块;所述上套筒和下套筒均采用凹型钢管,其管体内填充有凝灰岩混凝土,上套筒和下套筒对接后通过多根sma杆连接,所述上耗能板其中一侧连接在上套筒顶板内侧,下耗能板其中一侧连接在下套筒底板内侧,且上耗能板和下耗能板另一侧重叠搭接,且搭接区域通过耗能块连接。

7.本发明进一步的技术方案:所述承台上表面对应连接两组节段桥墩体的位置分别设有半球形凹槽,每组节段桥墩体与承台相接的底部钢筋混凝土段下端面设有与半球形凹槽相匹配的半球式接头,每组节段桥墩体底部的半球式接头对应嵌入承台上表面的半球形凹槽内。

8.本发明较优的技术方案:所述上耗能板和下耗能板错开呈一字型搭接,搭接区域对应开设有一排圆形通孔,相邻圆形通孔的间距为300~1000mm;所述耗能块为直径与圆形通孔孔径相匹配的圆柱体结构,在每个圆形通孔内对应插入一根耗能块,通过耗能块将上耗能板和下耗能板相连。

9.本发明较优的技术方案:每组节段桥墩体与承台连接的钢筋混凝土段内设有与凹形钢板外轮廓宽度相匹配的预留孔洞,所述凹形钢板的凹槽口设有向外水平延伸的固定板,在固定板上开设有螺栓孔洞,所述凹形钢板置于预留孔洞内,其固定板通过高强螺栓与预留孔洞的下端面固定连接,并在预留孔洞的下方设有t形钢板孔道;所述t形钢板的t型头内置于承台深处300~600mm的位置,其竖向钢板沿着t形钢板孔道伸入凹形钢板的凹槽内,且t形钢板伸入节段桥墩体的高度为500~1000mm;并在内置耗能装置安装完毕后,在预留孔洞中采用高等级素混凝土填实。

10.本发明较优的技术方案:所述凹形钢板的侧面两个平行钢板上对应开设有多个孔径与消能棒直径相匹配的通孔,多个通孔呈梅花形分布,并在凹形钢板通孔附近设有多根横向加劲肋,且在凹形钢板的凹槽部位设有压缩弹簧;所述 t形钢板的竖向钢板端部设有凹型连接板,t形钢板通过端部的凹型连接板嵌入凹形钢板的凹槽内,且在凹型连接板的两平行板的端部与压缩弹簧相接,在凹型连接板的两平行板面对应设有与消能棒直径相匹配的通孔;所述消能棒采用低屈服点软钢,形状呈中间有弧形面的沙漏形,并在消能棒两端对称设有环形凹槽,每根消能棒插入t形钢板与凹形钢板对应的通孔将两者连接。

11.本发明较优的技术方案:所述上耗能板、下耗能板和耗能块均为铝合金材料;所述

上耗能板和下耗能板之间留有2~5mm的变形间隙;所述耗能块的屈服强度低于上耗能板和下耗能板的屈服强度;所述上耗能板和下耗能板分别通过多段角钢与上套筒和下套筒连接,所述角钢上等距开设有多个连接孔,每块耗能板上对应开设有连接孔;每块耗能板的两侧分别连接有角钢,通过两侧的角钢与对应的套筒连接。

12.本发明较优的技术方案:每组节段桥墩体通过多根无粘结预应力筋与盖梁和承台连接,每根无粘结预应力筋笔直无弯折的贯穿整个墩体主体,两端分别通过锚具锚固于承台和盖梁内;在盖梁中部和承台上对应设有连接耳板,所述防屈曲支撑通过高强螺栓与对应的连接耳板连接。

13.本发明较优的技术方案:所述下套筒的侧板尺寸大于上套筒侧板尺寸,下套筒侧板上表面设有与上套筒侧板尺寸相匹配的连接凹槽,连接凹槽的内槽底部设有限位橡胶,所述上套筒的侧板对接端插入下套筒侧板的连接凹槽内并预留变形间隙;在上套筒和下套筒的凹槽形钢管内壁设有多根竖向加劲肋,上套筒的顶面和下套筒的底面对应开设有至少一排sma杆孔道,所述sma杆穿过上套筒和下套筒对应的sma杆孔道两端分别通过夹具和垫板固定在套筒外表面;所述上套筒和下套筒的外表面设有多个条形槽,每个条形槽垂直于套筒长度方向设置,且对应条形槽位置的圆形通孔孔径和耗能块的直径相比其它位置有所减小。

14.为了达到上述目的本发明还提供了一种带防屈曲支撑的双柱式自复位桥墩结构的施工方法,其特征在于具体步骤如下:

15.步骤一:预制节段桥墩体及盖梁。根据设计图纸进行盖梁和节段桥墩体的钢筋混凝土段的钢筋下料及绑扎工作,完成桥墩墩身钢筋混凝土段及盖梁的钢筋笼制作;并在制作盖梁及钢筋混凝土段时预留预应力筋孔道、锚定凹槽、t 形钢板孔道及预留孔洞,最后对各构件进行混凝土浇筑,振捣密实并洒水养护,养护时长不得小于7d。

16.步骤二:施工承台。平整场地,测量放线,根据设计图纸进行基坑开挖,开挖至设计深度后,凿除桥墩桩头并进行桩体质量检测;在检测合格后绑扎承台钢筋,加工及制作承台木模板,同时预埋无粘结预应力筋锚头及t形钢板,架设无粘结预应力筋及t形钢板,最后浇筑承台混凝土并振捣密实,洒水养护成型。

17.步骤三:预制双柱式桥墩拼装。在步骤一中预制的节段桥墩体和盖梁以及步骤二中施工的与承台养护至设计强度后,通过无粘结预应力筋进行拼装。

18.步骤四:预应力筋张拉。桥墩无粘结预应力筋的张拉采用后张法,张拉方式为通过一端进行张拉,预应力筋承台位置为锚固端,盖梁位置为张拉端,选用夹片式锚具锚固,对桥墩体进行对称张拉,张拉完成后,采用微膨胀混凝土对盖梁锚定凹槽进行填充。

19.步骤五:安装内置耗能装置。通过高强螺栓将凹形钢板固定在预留孔洞的下端面,然后在凹形钢板侧面通孔里插入耗能棒进行凹形钢板及t形钢板连接,接着在凹形钢板外表面涂布环氧树脂胶,最后采用高等级素混凝土对预留孔洞进行填实。

20.步骤六:安装防屈曲支撑。防屈曲支撑在工厂制作安装好后运至施工现场,通过高强度螺栓与设置在承台上表面和盖梁中部的连接耳板相接,呈人字形布置在双柱式桥墩墩柱之间,至此完成桥墩的施工。

21.本发明较优的技术方案:所述步骤二中,在拼装之前,对桥墩墩身各节段接触面进行人工打磨,并对节段间接触面的浮尘进行清理,然后在接缝部位均匀涂布2mm~5mm的水

泥浆或环氧树脂胶。

22.本发明中的双柱式桥墩结构,通过无粘结预应力筋将其上部盖梁、中部节段桥墩体与下部承台结构连接起来,并通过内置耗能装置和外置防屈曲支撑来消耗地震能量及提高侧向刚度。在小震作用下,桥墩墩柱与承台之间的接缝处于闭合状态,在大震作用下墩柱与承台之间的接缝张开,墩身发生摇摆,震后在自复位构件和上部结构自重的共同作用下使桥墩回到原始位置。该结构不但能够降低震后桥墩墩顶的残余位移,还可通过两道耗能装置耗散地震能量,大大减轻桥墩的受损程度,使得在震后桥墩不用修复或稍加修复就能够恢复使用,可很好的保障震后桥梁结构的正常工作。

23.本发明的有益效果:

24.(1)本发明中采用半球式接头进行桥墩墩身和承台的连接,可通过接头咬合部分承担墩底剪力,使得桥墩整体性和稳定性得到提高;且其接触面为圆形,摩擦力较小,震后更易恢复到原位,起到类似“不倒翁”的作用,增加了桥墩的抗震性能。

25.(2)本发明中防屈曲支撑作为第一道耗能防线,内置耗能装置作为第二道耗能防线。在小震作用下防屈曲支撑可结构提供侧向刚度,减小结构侧向变形,在大震作用下可通过自身屈曲进行消耗地震能量,经自身的破坏对结构其他构件进行保护,减少结构震后残余变形,起到保险丝的作用;防屈曲支撑屈服时间早于内置耗能装置,从而防屈曲支撑对内置耗能装置起到一定保护作用,避免内置耗能装置过早屈服,有利于桥墩结构在地震作用下耗能能力的持续发挥,提高桥墩结构的安全性能;防屈曲支撑和内置耗能器震后易于更换,节省维修成本。

26.(3)本发明中的内置耗能装置通过消能棒及压缩弹簧来消耗地震能量,本发明中桥墩墩柱在地震过程中与承台分离,墩柱进入摇摆状态,带动内置耗能装置的凹形钢板与t形钢板发生相对远离运动,使消能棒发生剪切屈服来消耗能量;在剪切屈服第一阶段中,由于其中间剪切面较小先发生屈服断裂,随后进入第二阶段,其两端环形凹槽处由于应力集中发生剪切破坏,进入第三阶段后,消能棒断裂失去作用,仅通过t形钢板挤压压缩弹簧产生的弹簧力来消耗地震能量,从而实现了内置耗能装置分次分级多阶段耗能,其耗能优异,安装便捷,且震后还可通过凿开预留孔洞所填充的素混凝土进行消能棒的更换。

27.(4)本发明中的防屈曲支撑采用装配式构件,可在工厂预制、组装,快捷高效,质量可控。若强震作用下的本发明中的防屈曲支撑构件因耗能块或耗能板发生严重屈服破坏后,可将防屈曲支撑构件取下,拧开角钢螺栓连接将其中耗能块或耗能板置换,即可实现重复利用,从而降低震后的维修成本。

28.(5)本发明中的防屈曲支撑的外套筒包括上下套筒,下套筒侧板尺寸大于上套筒侧板尺寸,下套筒侧板上表面设有与上套筒侧板尺寸相匹配的连接凹槽,且凹槽底部设有限位橡胶,限位橡胶可避免由于sma杆恢复力过大造成上下套筒挤压破坏,还可隔离外界侵蚀性介质进入套筒内部,避免防屈曲支撑锈蚀;上下套筒均采用凹型钢管,管体内填充凝灰岩混凝土,其与普通混凝土相比,具有轻质、高强、耐火及抗震性能好等特点,可大大减轻构件自重,便于运输、现场吊装等;耗能板及耗能块采用铝合金材料,其自重轻、耐腐蚀性好、塑性变形能力强、加工便捷等特点,可以实现结构的低碳、节能及环保;套筒内设有竖向加劲肋,用以提高钢管局部稳定性及保证混凝土与钢管的共同工作性能。

29.(6)本发明中的防屈曲支撑通过耗能块或耗能板来消耗地震能量,耗能块的屈服

强度低于耗能板的屈服强度,其中耗能块利用剪切屈服变形耗能,耗能板通过轴向拉压屈服发生塑性变形耗能,且耗能块的屈服位移远小于耗能板的屈服位移,因此通过两者屈服位移及屈服强度的不同可实现分级耗能作用;小震作用下,耗能板处于弹性阶段,而由于耗能块屈服强度低,通过轴向拉压产生相对位移使耗能块发生剪切变形,进而屈服耗能;在大震作用下,耗能块首先达到屈服强度,耗能板随后也到达屈服状态,耗能块与耗能板一起协同工作,实现共同耗能。

30.(7)本发明中防屈曲支撑增加了形状记忆合金(shape memory alloy, sma)杆自复位系统,其具有优异的超弹性、高阻尼等特性能显著提高构件的耗能能力,减小构件震后的残余变形,使构件能恢复到初始状态。sma杆通过夹具保持对sma杆两端进行固定和夹持,使其能够便于安装后的收紧操作,同时能保障其处于绷紧状态,使上下套筒连接紧密;在拉压状态下,上下耗能板发生屈曲,带动上套筒和下套筒发生相对远离运动,套筒的相对远离使sma 杆拉长产生拉力,地震结束后,sma杆自身的恢复力使套筒相对靠近,使构件回到原始位置;套筒外表面设有条形槽,与之对应的耗能板圆形通孔及耗能块直径缩小,使构件在条形槽处产生应力集中效应,以此实现构件定位屈曲,更好地使sma杆自复位系统发挥作用。

31.本发明中的双柱式自复位桥墩结构在地震过程中,通过上部结构自重、预应力筋等自复位构件将结构回到原位,并通过内置耗能装置和防屈曲支撑消耗地震能量及提供侧向刚度,保障地震过程中桥墩结构安全可靠,使其不会产生较大地损伤,在不经修复或简单地修复后即能快速恢复桥梁结构的使用功能。

附图说明

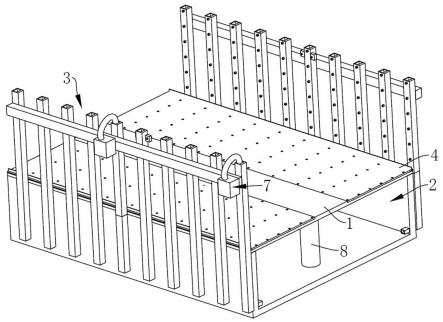

32.图1是本发明的桥墩结构示意图;

33.图2是本发明中的双柱式桥墩示意图;

34.图3是本发明中的桥墩底部钢筋混凝土段示意图;

35.图4是本发明中的防屈曲支撑的结构示意图;

36.图5是图4中a-a剖面图;

37.图6是本发明中的防屈曲支撑的上、下套筒连接示意图;

38.图7是本发明中的防屈曲支撑的上套筒剖面示意图;

39.图8是本发明中的防屈曲支撑的耗能板结构示意图;

40.图9是本发明中的防屈曲支撑的耗能块结构示意图

41.图10是本发明中的防屈曲支撑的下套筒内部结构示意图;

42.图11是本发明中的防屈曲支撑的连接头结构示意图。

43.图12是本发明中的防屈曲支撑的角钢示意图;

44.图13是本发明中的内置耗能装置示意图;

45.图14是本发明中的内置耗能装置中凹形钢板示意图;

46.图15是本发明中的内置耗能装置中t形钢板示意图;

47.图16是本发明中的内置耗能装置中消能棒示意图;

48.图17是本发明中的套筒核心约束区混凝土示意图。

49.图中:1—盖梁,2—预应力筋,3—承台,300—半球形凹槽,4—节段桥墩,400—半

球式接头,401—预留孔洞,402—t形钢板孔道,5—内置耗能装置,500—t形钢板,501—凹形钢板,502—消能棒,503—通孔,504—横向加劲肋,505—固定板,506—螺栓孔洞,507—压缩弹簧,508—环形凹槽,509—凹型连接板,6—防屈曲支撑,600—上套筒,601—下套筒,602—上耗能板,603—下耗能板,604—耗能块,605—连接头,606—sma杆,607—圆形通孔,608—角钢,609—竖向加劲肋,610—连接凹槽,611—限位橡胶,612 —凝灰岩混凝土,613—夹具,614—垫板,615—sma杆孔道,616—条形槽, 617—连接孔,7—锚具,8—连接耳板,9—核心区混凝土,10—非核心区混凝土。

具体实施方式

50.下面结合附图和实施例对本发明作进一步说明。附图1至17均为实施例的附图,采用简化的方式绘制,仅用于清晰、简洁地说明本发明实施例的目的。以下对在附图中的展现的技术方案为本发明的实施例的具体方案,并非旨在限制要求保护的本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

51.在本发明的描述中,需要理解的是,术语“上”、“下”、“内”、“外”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

52.实施例提供的一种带防屈曲支撑的双柱式自复位桥墩结构,如图1所示,包括盖梁1、承台3和位于盖梁1与承台3之间的两组节段桥墩体4,每组节段桥墩体4是由多段钢筋混凝土段拼装而成,节段桥墩体为工厂预制,并通过无粘结预应力筋2与盖梁1及承台3连接;在每组节段桥墩体4与承台3相接的位置设有内置耗能装置5,在两组节段桥墩体4之间设有呈人字形分布的两个防屈曲支撑6,每个防屈曲支撑6包括耗能约束杆体和位于杆体两端的连接头605;所述连接头605焊接在耗能约束杆体的端部,防屈曲支撑6的上、下端分别通过连接头605与盖梁1和承台3连接;如图2所示,所述承台3上表面对应连接两组节段桥墩体4的位置分别设有半球形凹槽300,每组节段桥墩体4与承台3相接的底部钢筋混凝土段下端面设有与半球形凹槽300相匹配的半球式接头400,每组节段桥墩体4底部的半球式接头400对应嵌入承台1上表面的半球形凹槽300内,半球形凹槽300和半球式接头400的截面尺寸可根据实际情况进行确定。每组节段桥墩体4通过多根无粘结预应力筋2与盖梁1 和承台3连接,每根无粘结预应力筋2笔直无弯折的贯穿整个墩体主体,两端分别通过锚具7锚固于承台3和盖梁1内;在盖梁1中部和承台3上对应设有连接耳板8,所述防屈曲支撑6通过高强螺栓与对应的连接耳板8连接。

53.实施例提供的一种带防屈曲支撑的双柱式自复位桥墩结构,如图13至图 15所示,所述内置耗能装置5包括t形钢板500、凹形钢板501和消能棒502,所述t形钢板500的t形头设在承台3内,其竖向钢板自由端插入凹形钢板 501的凹槽内,并通过多个消能棒502连接;如图3所示,每组节段桥墩体4 与承台3连接的钢筋混凝土段内设有与凹形钢板501外轮廓宽度相匹配的预留孔洞401;如图13和14所示,所述凹形钢板501的凹槽口设有向外水平延伸的固定板505,并在固定板505上开设有螺栓孔洞506,所述凹形钢板501的侧面两个平行

钢板上对应开设有多个孔径与消能棒502直径相匹配的通孔 503,多个通孔503呈梅花形分布,并在凹形钢板通孔503附近设有多根横向加劲肋504,且在凹形钢板501的凹槽部位设有两根压缩弹簧507;所述t形钢板500的竖向钢板端部设有凹型连接板509,凹型连接板509的宽度与凹形钢板501的凹槽宽度相匹配,t形钢板500通过端部的凹型连接板509嵌入凹形钢板501的凹槽内,且在凹型连接板509的两平行板的端部与两根压缩弹簧 507对应相接,在凹型连接板509的两平行板面对应设有与消能棒502直径相匹配的通孔503;如图15所示,所述消能棒502采用低屈服点软钢,形状呈中间有弧形面的沙漏形,并在其两端对称设有环形凹槽508,每根消能棒502 插入t形钢板500与凹形钢板501对应的通孔503将两者连接;如图1所示,所述凹形钢板501置于预留孔洞401内,其固定板505通过高强螺栓与预留孔洞401的下端面固定连接,所述t形钢板500的t形头内置承台3深处 300~600mm的位置,其竖向钢板沿着t形钢板孔道402伸入凹形钢板501的凹槽内,且t形钢板500伸入节段桥墩体4的高度为500~1000mm;并在内置耗能装置5安装完毕后,在预留孔洞401中使用高等级素混凝土填实。

54.在地震过程中,本发明中的桥墩墩柱与承台分离,墩柱进入摇摆状态,带动凹形钢板500与t形钢板501发生相对远离运动,使消能棒502发生剪切屈服来消耗能量。所述消能棒502呈沙漏形,在剪切屈服第一阶段中,消能棒中间截面由于剪切面较小先发生屈服断裂,第二阶段中,其两端环形凹槽508 处由于应力集中发生剪切破坏,第三阶段中,消能棒断裂失去作用,仅通过t 形钢板501挤压压缩弹簧507产生的弹簧力来消耗地震能量。由此可实现内置耗能装置分次分级多阶段耗能。本发明中的内置耗能装置可通过消能棒及压缩弹簧来消耗地震能量,耗能优异,安装便捷,且震后还可通过凿开预留孔洞 401所填充的素混凝土进行消能棒502的更换。

55.在地震过程中,内置耗能装置可消耗能量如下:

[0056][0057]

式中:f1为第一阶段所承受最大应力,x1为弹簧第一阶段位移,τb为许用切应力,d1为消能棒中间剪切面直径,d2为消能棒两端环形凹槽直径,g为弹簧剪切弹性模量,d为弹簧线径,n为弹簧合理圈数,d为弹簧中心直径,f2为第一阶段所承受最大应力,x2为弹簧第一阶段位移,f1为第三阶段所承受最大应力,x3为弹簧第三阶段位移,w为装置所消耗能量。

[0058]

实施例提供的一种带防屈曲支撑的双柱式自复位桥墩结构,如图4至图 12所示,所述耗能约束杆体包括由上套筒600和下套筒601通过sma杆606 连接而成的方形套筒结构,以及位于方形套筒结构内的上耗能板602、下耗能板603和耗能块604;所述上套筒600和下套筒601对接后通过多根sma 杆606连接,所述上套筒600和下套筒601均采用凹型钢管,其管体内填充有凝灰岩混凝土612;所述上套筒600和下套筒601的凹槽形钢管内壁设有多

根竖向加劲肋609,上套筒600的顶面和下套筒601的底面对应开设有多排sma杆孔道615;所述sma杆606穿过上套筒600和下套筒601对应的 sma杆孔道615两端分别通过夹具613和垫板614固定在套筒外表面,sma 杆606通过夹具613保持对sma杆606两端进行稳定的固定和夹持,使其能够便于安装后的收紧操作,同时能保障其稳定的固定绷紧状态,使上下套筒连接紧密,并通过设置垫板614来分担应力,以防止套筒局部受力过大产生破坏;所述下套筒601的侧板尺寸大于上套筒600侧板尺寸,下套筒601 侧板上表面设有与上套筒600侧板尺寸相匹配的连接凹槽610,连接凹槽610 的内槽底部设有限位橡胶611,所述上套筒600的侧板对接端插入下套筒601 侧板的连接凹槽610内并预留变形间隙;所述限位橡胶611可避免由于sma 杆606恢复力过大造成上下套筒挤压破坏,还可以隔离外界侵蚀性介质进入套筒内部,避免防屈曲支撑发生锈蚀;所述上套筒600和下套筒601的外表面设有多个条形槽616,每个条形槽616垂直于套筒长度方向设置,且对应条形槽616位置的圆形通孔607孔径和耗能块604的直径相比其它位置减小,以此使条形槽616处产生应力集中现象,实现构件定位屈曲,使sma杆自复位系统更易发挥作用;所述防屈曲支撑中耗能板在地震作用下受力屈曲外鼓,带动上下套筒产生相对远离运动,致使sma杆606拉伸产生拉力,地震结束后,sma杆606自身的恢复力使上下套筒相对靠近,使构件回到原始位置,起到自复位效果,保证了本发明中的防屈曲支撑震后还能正常工作。

[0059]

实施例提供的一种带防屈曲支撑的双柱式自复位桥墩结构,如图5和6 所示,所述上耗能板602其中一侧连接在上套筒600顶板内侧,下耗能板603 其中一侧连接在下套筒601底板内侧,且上耗能板602和下耗能板603另一侧重叠搭接,且搭接区域通过耗能块604连接。所述上耗能板602、下耗能板603 和耗能块604均为铝合金材料;所述上耗能板602和下耗能板603之间留有 2~5mm的变形间隙;所述耗能块604的屈服强度低于上耗能板602和下耗能板603的屈服强度,通过两者屈服位移及屈服强度的不同实现分级耗能作用;所述上耗能板602和下耗能板603错开呈一字型搭接,搭接区域对应开设有一排圆形通孔607,相邻圆形通607的间距为300~1000mm;所述耗能块604为直径与圆形通孔607孔径相匹配的圆柱体结构,在每个圆形通孔607内对应插入一根耗能块604,通过耗能块604将上耗能板602和下耗能板603相连;如图10所示,所述上耗能板602和下耗能板603分别通过多段角钢608与上套筒600和下套筒601连接,所述角钢608上等距开设有多个连接孔617,每块耗能板上对应开设有连接孔617,耗能板通过两侧的角钢608与对应的套筒连接。

[0060]

本发明中防屈曲支撑6通过耗能块或耗能板来消耗地震能量,其中耗能块604利用剪切屈服变形耗能,耗能板通过轴向拉压屈服发生塑性变形耗能,且耗能块604的屈服位移远小于耗能板的屈服位移,因此可通过两者屈服位移及屈服强度的不同可实现分级耗能作用。小震作用下,上下耗能板处于弹性阶段,而由于耗能块604屈服强度低,通过轴向拉压产生相对位移使耗能块发生剪切变形,进而屈服耗能。在大震作用下,耗能块604首先达到屈服强度,耗能板随后发生屈曲失稳进入屈服状态,耗能块604与上下耗能板一起协同工作,实现共同耗能。

[0061]

由于本发明中套筒采用异形钢管混凝土柱,其在地震过程中所能承受的轴力尚未具体计算公式。本发明中的异形钢管混凝土的外钢管具有纵筋和箍筋的作用,竖向加劲肋具有纵筋和拉结筋的作用,并通过外钢管约束核心区混凝土。因此依据mander约束混凝土模型,采用等效侧向约束应力的方法,综合考虑外钢管及加劲肋构造,截面混凝土核心区与

非核心区约束区的划分见图 17。核心约束区域非约束区的边界可近似的看做抛物线,根据图形可得其几何方程为:

[0062][0063]

依据mander约束混凝土模型,假定核心约束区与非核心约束区的边界为初始切线角度θ=45

°

,则方程为:

[0064][0065]

由上述方程可得:

[0066][0067][0068]

式中:a

rs

为非核心约束面积,ar为核心约束面积,ke为等效约束折减系数。

[0069]

在《钢管混凝土结构—理论与实践》中,单腔体钢管混凝土柱承载力计算公式为:

[0070]nu

=a

scfscy

[0071]asc

=as ac[0072]fscy

=(1.18 0.85ξ)f

ck

[0073][0074]

式中:as为钢管横截面面积,ac为核心混凝土截面面积,ξ为约束效应系数,f

ck

为混凝土抗压强度,fy为钢材屈服强度。

[0075]

但是此公式并不适用于异形钢管混凝土柱的承载力计算,为此本发明引入系数δ对其承载力进行修正,根据《矩形多腔混凝土柱轴压性能研究》一文中,对异形钢管混凝土柱实验数据的非线性拟合分析,得到其公式:

[0076]nu

=a

sc

δf

scy

[0077]

δ=(-0.0338x2 0.2699x 1.641)ke[0078]

式中:nu为异形钢管混凝土承载力,x为腔体数量。

[0079]

防屈曲支撑中的耗能板作为细长压杆,在地震作用下带动耗能块发生剪切破坏,随着地震动的增大,耗能板超过材料比例极限发生屈曲失稳,耗能块剪切破坏力及耗能板临界力可由下式得到:

[0080][0081][0082][0083]

式中:f为耗能块剪切力,τb为耗能块许用应力,n1、n2为耗能块个数,d1、 d2为耗能

块剪切面直径,f为耗能板临界力,e为弹性模量,l为耗能板长度, b、h为耗能板截面尺寸。

[0084]

下面结合具体施工过程对本发明进一步说明,所述双柱式自复位桥墩结构的施工过程具体包括以下步骤:

[0085]

步骤一:预制节段桥墩体及盖梁。根据设计图纸进行节段桥墩体4及盖梁 1钢筋下料及绑扎工作,完成桥墩墩身钢筋混凝土段及盖梁1的钢筋笼制作。根据各构件截面尺寸加工及安装木模板,同时预留桥墩墩身和盖梁的预应力筋孔道、锚定凹槽、t形钢板孔道402及预留孔洞401。最后对各构件进行混凝土浇筑,振捣密实并洒水养护,养护时长可根据实际情况进行调整,但不得小于7d。

[0086]

步骤二:承台施工。平整场地,测量放线,根据施工方案进行基坑开挖,开挖至设计深度后,凿除桥墩桩头并进行桩体质量检测。在检测合格后绑扎承台3钢筋,加工及制作承台3木模板,同时预埋无粘结预应力筋锚头及t形钢板500,架设无粘结预应力筋2及t形钢板500,最后浇筑混凝土并振捣密实,洒水养护成型。

[0087]

步骤三:预制双柱式桥墩拼装。节段桥墩体、盖梁1与承台3养护至设计强度后,通过无粘结预应力筋2进行拼装。在拼装之前,对桥墩墩身各节段接触面进行人工打磨,保证表面无突起和毛刺,并对节段间接触面的浮尘进行清理。然后在接缝部位均匀涂布2mm~5mm的水泥浆或环氧树脂胶,以去除因为两节段接触面制作误差产生的晃动或起到防水作用。

[0088]

步骤四:预应力筋张拉。桥墩无粘结预应力筋2的张拉采用后张法,张拉方式为通过一端进行张拉,承台3位置为锚固端,盖梁1位置为张拉端,选用夹片式锚具7锚固,对桥墩体进行对称张拉,张拉完成后,采用微膨胀混凝土对盖梁1锚定凹槽进行填充。

[0089]

步骤五:安装内置耗能装置。通过高强螺栓将凹形钢板501固定在预留孔洞401的下端面,然后在凹形钢板501侧面梅花形通孔里插入耗能棒502进行凹形钢板501及t形钢板500连接,接着在凹形钢板501外表面涂布环氧树脂胶,以隔离外界环境中的氧气和水,防止外界物质侵入耗能装置引起锈蚀及影响其耗能功能,最后采用高等级素混凝土对预留孔洞401进行填实。

[0090]

步骤六:安装防屈曲支撑。防屈曲支撑6在工厂制作安装好后运至施工现场,通过高强度螺栓与设置在承台3上表面和盖梁1中部的连接耳板8相接,呈人字形布置在双柱式桥墩墩柱之间。至此完成桥墩的施工。

[0091]

上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。