1.本实用新型涉及注塑技术领域,尤其涉及一种自动剪制胶口装置。

背景技术:

2.注塑成型是在一定温度下将完全熔融的物料高压射入模腔,经冷却固化后得到成型品的方法,具有生产速度快、效率高、成型产品种类多、成型产品尺寸精确、能成型复杂结构的注塑成型品等优点。注塑机是应用注塑成型方法的注塑设备,由于通过注塑机注塑成型得到的注塑成型品带有胶口,因而需要剪除注塑成型品上多余的胶口。目前多采用人工修剪方式剪除注塑成型品上多余的胶口,但是人工修剪方式具有效率低、耗时耗力、修剪质量的一致性差、削伤不良率高等缺陷。

技术实现要素:

3.本实用新型所需解决的技术问题是:提供一种结构简单、使用方便且能保证注塑成型品的修剪质量的自动剪制胶口装置。该自动剪制胶口装置用于修剪成对注塑成型的成型品上的多余胶口。

4.为解决上述问题,本实用新型采用的技术方案是:所述的自动剪制胶口装置包括:底座,在底座的前部设置有前部气动剪刀,在底座的后部设置有后部气动剪刀,前部气动剪刀的剪刀尖端和后部气动剪刀的剪刀尖端均朝向上方,且前部气动剪刀的剪刀部分和后部气动剪刀的剪刀部分相向设置;在位于前部气动剪刀的左右两侧的底座上分别设置有一个前部竖向气缸,各前部竖向气缸的伸出杆均指向上方,在每个前部竖向气缸的伸出杆顶部均固定设置有一个第一气动吸盘,各第一气动吸盘的吸嘴均朝向上方;在位于后部气动剪刀的左右两侧的底座上分别设置有一个后部竖向气缸,各后部竖向气缸的伸出杆均指向上方,在每个后部竖向气缸的伸出杆顶部均固定设置有一个第二气动吸盘,各第二气动吸盘的吸嘴均朝向上方。

5.进一步地,前述的自动剪制胶口装置,其中,前部气动剪刀通过第一滑移结构安装于底座上,前部气动剪刀能通过第一滑移结构相对于底座向前或向后水平移动,从而实现调节前部气动剪刀位于底座上的前后位置目的。

6.本方案中,第一滑移结构优选如下结构:前部气动剪刀固定安装于前部滑移架上,在前部滑移架的底板上开设有至少二个上下贯通的第一通孔,在每个第一通孔中均穿插有一根第一螺栓,在与每个第一通孔相对的底座上均分别开设有一个上下贯通的第一滑槽,第一滑槽的长边呈前后方向摆放,各第一螺栓穿过对应第一滑槽后与第一锁紧螺母旋紧,从而将前部滑移架固定安装于底座上。松开各第一锁紧螺母,向前或向后水平推动前部滑移架,就可以对前部气动剪刀相对于底座所处的前后位置进行调整了。

7.进一步地,前述的自动剪制胶口装置,其中,后部气动剪刀通过第二滑移结构安装于底座上,后部气动剪刀能通过第二滑移结构相对于底座向前或向后水平移动,从而实现调节后部气动剪刀位于底座上的前后位置目的。

8.本方案中,第二滑移结构优选如下结构:后部气动剪刀固定安装于后部滑移架上,在后部滑移架的底板上开设有至少二个上下贯通的第二通孔,在每个第二通孔中均穿插有一根第二螺栓,在与每个第二通孔相对的底座上均分别开设有一个上下贯通的第二滑槽,第二滑槽的长边呈前后方向摆放,各第二螺栓穿过对应第二滑槽后与第二锁紧螺母旋紧,从而将后部滑移架固定安装于底座上。松开各第二锁紧螺母,向前或向后水平推动后部滑移架,就可以对后部气动剪刀相对于底座所处的前后位置进行调整了。

9.进一步地,前述的自动剪制胶口装置,其中,在每个前部竖向气缸上均固定安装有一个前部连接板,在前部连接板上开设有至少二个左右贯通的第三滑槽,第三滑槽的长边成上下位置摆放,位于前部气动剪刀的左右两侧的底座上分别设置有一个前部竖向安装板,在与每个第三滑槽相对的前部竖向安装板上均分别开设有一个左右贯通的第三通孔,在每个第三通孔中均穿插有一根第三螺栓,各第三螺栓穿过对应第三滑槽后与第三锁紧螺母旋紧,从而将前部连接板固定安装于前部竖向安装板上;松开各第三锁紧螺母,向上或向下推动前部连接板,就可以对前部竖向气缸相对于底座所处的高度进行调整了。在每个后部竖向气缸上均固定安装有一个后部连接板,在后部连接板上开设有至少二个左右贯通的第四滑槽,第四滑槽的长边成上下位置摆放,在位于后部气动剪刀的左右两侧的底座上分别设置有一个后部竖向安装板,在与每个第四滑槽相对的后部竖向安装板上均分别开设有一个左右贯通的第四通孔,在每个第四通孔中均穿插有一根第四螺栓,各第四螺栓穿过对应第四滑槽后与第四锁紧螺母旋紧,从而将后部连接板固定安装于后部竖向安装板上;松开第四锁紧螺母,向上或向下推动后部连接板,就可以对后部竖向气缸相对于底座所处的高度进行调整了。

10.本实用新型的有益效果是:该自动剪制胶口装置用于修剪成对注塑成型的成型品上的多余胶口,使用简单、修剪效率高、省时省力、能保证注塑成型品的修剪质量,且适用于多种成对注塑成型的成型品修剪场合。

附图说明

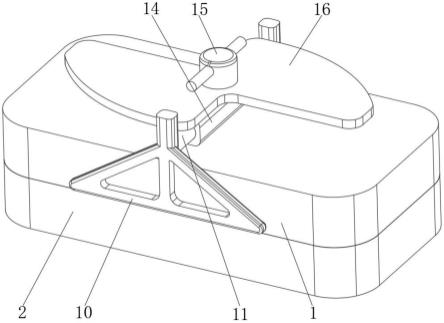

11.图1是本实用新型所述的自动剪制胶口装置的立体结构示意图。

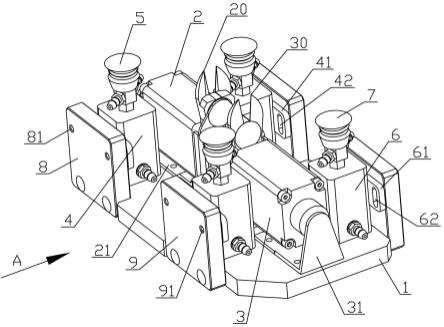

12.图2是图1中a方向的平面结构示意图。

13.图3是图2仰视方向的结构示意图。

14.图4是本实用新型所述的自动剪制胶口装置的使用状态示意图。

15.图5是图4中b方向的平面结构示意图。

16.图6是实施例二中所述的自动剪制胶口装置的底部结构示意图。

具体实施方式

17.下面结合附图及优选实施例对本实用新型所述的技术方案作进一步详细的说明。

18.实施例一

19.如图1、图2和图3所示,本实施例中所述的自动剪制胶口装置,包括:底座1,在底座1的前部设置有前部气动剪刀2,在底座1的后部设置有后部气动剪刀3,前部气动剪刀2的剪刀尖端20和后部气动剪刀3的剪刀尖端30均朝向上方,且前部气动剪刀2的剪刀部分和后部气动剪刀3的剪刀部分相向设置。其中,前部气动剪刀2、以及后部气动剪刀3设置于底座1上

的设置方式可以采用多种连接形式,比如可以采用螺栓螺母这种可拆卸连接方式进行固定连接,也可以采用其他可拆卸连接方式或者不可拆卸连接方式进行固定连接。

20.如图1和图2所示,在位于前部气动剪刀2的左右两侧的底座1上分别设置有一个前部竖向气缸4,各前部竖向气缸4的伸出杆均指向上方,在每个前部竖向气缸4的伸出杆顶部均固定设置有一个第一气动吸盘5,各第一气动吸盘5的吸嘴均朝向上方。在位于后部气动剪刀3的左右两侧的底座1上分别设置有一个后部竖向气缸6,各后部竖向气缸6的伸出杆均指向上方,在每个后部竖向气缸6的伸出杆顶部均固定设置有一个第二气动吸盘7,各第二气动吸盘7的吸嘴均朝向上方。

21.其中,气动吸盘以及气动剪刀均属于成熟产品,可以直接从市场上购买到。本方案是应用气动吸盘和气动剪刀,而并非是对气动吸盘和气动剪刀的具体结构进行保护,因而这里不对气动吸盘和气动剪刀的具体结构展开赘述。

22.使用时,通过各第一气动吸盘5、各第二气动吸盘7将待修剪胶口的成对注塑成型的成型品10吸牢,启动各前部竖向气缸4和各后部竖向气缸6,带动各第一气动吸盘5、各第二气动吸盘7同步向下运动,使成对注塑成型的成型品10上的待剪切部位分别进入前部气动剪刀2和后部气动剪刀3的剪切口中后同步停止运动并保持该位置,参见图4和图5所示。然后启动前部气动剪刀2和后部气动剪刀3,将成对注塑成型的成型品10之间的多余胶口101剪除。

23.在实际使用过程中,为实现自动化,可以将底座1安装于机械手上,通过机械手1伸入注塑机中吸牢注塑机中的成对注塑成型的成型品10,进一步提高工作效率。

24.实施例二

25.本实施例在实施例一的基础上将前部气动剪刀2和后部气动剪刀3的位置设置成可前后调节的结构,这样就可以根据不同胶口剪切位置进行前部气动剪刀2与后部气动剪刀3之间的距离调节,使该自动剪制胶口装置可以适用于多种成对注塑成品的成型品修剪场合。

26.具体设置如下:前部气动剪刀2通过第一滑移结构安装于底座1上,前部气动剪刀2能通过第一滑移结构相对于底座1向前或向后水平移动,从而实现调节前部气动剪刀2位于底座1上的前后位置目的。后部气动剪刀3通过第二滑移结构安装于底座1上,后部气动剪刀3能通过第二滑移结构相对于底座1向前或向后水平移动,从而实现调节后部气动剪刀3位于底座1上的前后位置目的。

27.参见图1和图6所示,本实施例中,第一滑移结构为:前部气动剪刀2固定安装于前部滑移架21上,在前部滑移架21的底板上开设有至少二个上下贯通的第一通孔22,在每个第一通孔22中均穿插有一根第一螺栓,在与每个第一通孔22相对的底座1上均开设有上下贯通的第一滑槽11,第一滑槽11的长边呈前后方向摆放,各第一螺栓穿过对应第一滑槽11后与第一锁紧螺母旋紧,从而将前部滑移架21固定安装于底座1上。松开各第一锁紧螺母,此时就可以对前部气动剪刀2相对于底座1所处的前后位置进行调整了。第二滑移结构为:后部气动剪刀3固定安装于后部滑移架31上,在后部滑移架31的底板上开设有至少二个上下贯通的第二通孔32,在每个第二通孔32中均穿插有一根第二螺栓,在与每个第二通孔32相对的底座1上均开设有上下贯通的第二滑槽12,第二滑槽12的长边呈前后方向摆放,各第二螺栓穿过对应第二滑槽12后与第二锁紧螺母旋紧,从而将后部滑移架31固定安装于底座

1上。松开各第二锁紧螺母,此时就可以对后部气动剪刀3相对于底座1所处的前后位置进行调整了。

28.在实际使用过程中,为实现自动化,前部滑移架21和后部滑移架31可以由驱动结构—比如气缸驱动沿对应的第一滑槽11、对应的第二滑槽12向前或向后水平移动,实现前部气动剪刀2与后部气动剪刀3之间距离的自动调整目的。

29.实施例三

30.本实施例在实施例一或实施例二的基础上将各前部竖向气缸4和各后部竖向气缸6的位置设置成可上下调节的结构,从而增加各第一气动吸盘5、各第二气动吸盘7的整体上下移动距离,使该自动剪制胶口装置可以适用于多种成对注塑成品的成型品修剪场合。

31.参见图1、图2和图4所示,具体设置如下:在每个前部竖向气缸4上均固定安装有一个前部连接板41,在前部连接板41上开设有至少二个左右贯通的第三滑槽42,第三滑槽42的长边成上下位置摆放。位于前部气动剪刀2的左右两侧的底座1上分别设置有一个前部竖向安装板8,在与每个第三滑槽42相对的前部竖向安装板8上均分别开设有一个左右贯通的第三通孔81,在每个第三通孔81中均穿插有一根第三螺栓,各第三螺栓穿过对应第三滑槽42后与第三锁紧螺母旋紧,从而将前部连接板41固定安装于前部竖向安装板8上。松开各第三锁紧螺母,向上或向下推动前部连接板41,就可以对前部竖向气缸4相对于底座1所处的高度进行调整了。

32.在每个后部竖向气缸6上均固定安装有一个后部连接板61,在后部连接板6上开设有至少二个左右贯通的第四滑槽62,第四滑槽62的长边成上下位置摆放。在位于后部气动剪刀3的左右两侧的底座1上分别设置有一个后部竖向安装板9,在与每个第四滑槽62相对的后部竖向安装板9上均开设有一个左右贯通的第四通孔91,在每个第四通孔91中均穿插有一根第四螺栓,各第四螺栓穿过对应第四滑槽62后与第四锁紧螺母旋紧,从而将后部连接板62固定安装于后部竖向安装板9上。松开第四锁紧螺母,向上或向下推动后部连接板61,就可以对后部竖向气缸6相对于底座1所处的高度进行调整了。

33.以上所述仅是本实用新型的较佳实施例,并非是对本实用新型作任何其他形式的限制,而依据本实用新型的技术实质所作的任何修改或等同变化,仍属于本实用新型要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。