一种局部厚孔铜pcb的制作方法

技术领域

1.本发明涉及印制线路板制作技术领域,具体涉及一种局部厚孔铜pcb的制作方法。

背景技术:

2.近年来,为响应国家大力发展新能源产业的号召,众多车企巨头公司纷纷投入研发新能源汽车,一时间其相关配套设施如充电桩、充电盒等关联产业链设备及技术也如火如荼地发展起来。用于新能源设备的印制电路板要求设计有厚孔铜,用来支撑大电流运输,但为了降低成本以及满足精密线路等设计要求,往往设计成一种局部厚孔铜pcb,即局部设计厚孔铜(孔铜≥50μm),其它位置设计普通铜厚(18-25μm)。

3.局部厚孔铜pcb的常规制作方法,包括如下步骤:

4.前工序

→

内层aoi

→

压合

→

钻靶位孔

→

钻孔1(将需要厚铜的孔钻出)

→

沉铜

→

全板电镀1(先镀要求铜厚的一半,25μm)

→

外层图形1(采用外层干膜将已镀铜位置孔封住)

→

外层减铜(将板面第一次板电的铜去除)

→

退膜(将封孔干膜退去)

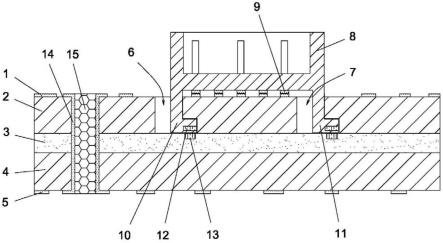

→

磨板(将封孔孔口位置的铜磨平,保证板面平整)

→

钻孔2(将其它孔钻出)

→

板电2(镀到客户所需铜厚孔铜≥25μm,厚孔铜位置加镀到≥50μm)

→

外层图形2(制作外层线路图形)

→

外层aoi

→

后工序。

5.上述中,采用两次钻孔制作,两次钻孔对位差异,存在偏孔分析,容易出现偏位、短路等报废;第一次全板电镀后有减铜流程,且存在多次电镀,严重影响板面铜厚均匀性,从而影响后续线路的制作良率;此外采用先镀铜后减铜的方式,造成生产成本浪费,不利于成本控制;另外,该流程采用两次镀铜工艺,第一次镀铜厚度≥25μm,第二次铜厚也要≥25μm,才能满足局部铜厚度≥客户需求的50μm,而其它不需要厚孔铜位置的孔铜往往也比较厚(大于ipc标准上的18-25μm),给插件孔孔径预大加大了难度,另外镀铜过厚,造成成本的浪费。

技术实现要素:

6.本发明针对上述现有的技术缺陷,提供一种局部厚孔铜pcb的制作方法,解决了现有制作工艺因两次钻孔存在的偏孔问题以及减铜、多次电镀影响板面铜厚均匀性和浪费成本等问题。

7.为了解决上述技术问题,本发明提供了一种局部厚孔铜pcb的制作方法,包括以下步骤:

8.s1、在生产板上钻出通孔,所述通孔包括孔铜厚度要求≤25μm的第一通孔以及孔铜厚度要求≥50μm的第二通孔;

9.s2、通过沉铜工序使生产板上的通孔金属化,而后通过全板电镀加厚孔铜厚度至第一通孔设计所需的厚度;

10.s3、在生产板上制作镀孔图形,以使第一通孔和板面被覆盖住,而第二通孔则开窗显露出来;

11.s4、对生产板进行填孔电镀以将第二通孔的孔铜厚度镀至设计所需的厚度,而后

退掉镀孔图形。

12.进一步的,步骤s2中,全板电镀后将第一通孔和第二通孔的孔铜厚度均镀至18-25μm。

13.进一步的,步骤s3中制作镀孔图形依次包括以下步骤:

14.s31、在生产板上贴膜;

15.s32、而后依次经过曝光和显影后在对应第二通孔的位置处进行开窗,以使第二通孔显露。

16.进一步的,步骤s3中,所述开窗的孔径小于所述第二通孔的孔径。

17.进一步的,所述开窗的孔径比所述第二通孔的孔径小0.2-0.3mm。

18.进一步的,步骤s4中,填孔电镀后将第二通孔的孔铜厚度镀至≥50μm。

19.进一步的,步骤s4之后还包括以下步骤:

20.s5、在生产板上依次进行外层线路制作、阻焊层制作、表面处理和成型工序,制得局部厚孔铜pcb。

21.进一步的,步骤s4之后还包括以下步骤:

22.s51、将第二通孔孔口处的铜环磨平;

23.s52、在生产板上依次进行外层线路制作、阻焊层制作、表面处理和成型工序,制得局部厚孔铜pcb。

24.进一步的,外层线路制作时采用负片工艺。

25.进一步的,所述生产板为由半固化片将内层芯板和外层铜箔压合为一体的多层板,且内层芯板在压合前已先制作了内层线路。

26.与现有技术相比,本发明具有如下有益效果:

27.本发明方法钻孔时一次性将所有需要不同孔铜厚度的通孔钻出来,而后先将常规的第一通孔镀到常规孔铜要求厚度,然后再将第一通孔和板面用镀孔图形盖住,选择性加镀第二通孔的孔铜,最终得到局部厚孔铜pcb;采用一次钻孔,降低了现有技术二次钻孔存在偏孔的风险,相对于现有方法还缩短了生产周期,提高了生产效率和降低了生产品质隐患,且本发明方法只镀了一次面铜,不需要减面铜的步骤,降低生产成本的同时,改善了现有方法中减铜及多次镀铜造成的均匀性问题,提升了后期制作的外层线路良品率;

28.另外,在制作镀孔图形时,使开窗的孔径小于第二通孔的孔径,从而在第二通孔的孔口边缘覆盖一层膜,使镀孔过程中不会在孔口水平位置和竖直位置镀上铜层,孔口水平面上的铜厚即为底铜厚度,从而可省去打磨孔口以去除孔环的步骤,并避免了孔口偏小或堵死的问题。

具体实施方式

29.为了更充分的理解本发明的技术内容,下面将结合具体实施例对本发明的技术方案作进一步介绍和说明。

30.实施例1

31.本实施例所示的一种局部厚孔铜pcb的制作方法,依次包括以下处理工序:

32.(1)开料:按拼板尺寸520mm

×

620mm开出芯板,芯板的厚度为0.5mm,芯板两表面的铜层厚度均为0.5oz。

33.(2)内层线路制作(负片工艺):内层图形转移,用垂直涂布机涂布感光膜,感光膜的膜厚控制8μm,采用全自动曝光机,以5-6格曝光尺(21格曝光尺)完成内层线路曝光,经显影后形成内层线路图形;内层蚀刻,将曝光显影后的芯板蚀刻出内层线路,内层线宽量测为3mil;内层aoi,然后检查内层线路的开短路、线路缺口、线路针孔等缺陷,有缺陷报废处理,无缺陷的产品出到下一流程。

34.(3)压合:棕化速度按照底铜铜厚棕化,将芯板、半固化片、外层铜箔按要求依次叠合,然后根据板料tg选用适当的层压条件将叠合板进行压合,形成生产板。

35.(4)钻孔:根据现有的钻孔技术,按照设计要求在生产板上钻出所有的通孔,该通孔包括孔铜厚度要求≤25μm的第一通孔以及孔铜厚度要求≥50μm的第二通孔。

36.(5)沉铜:利用化学镀铜的方法在板面和孔壁沉上一层薄铜,背光测试10级,孔中的沉铜厚度为0.5μm。

37.(6)全板电镀:以18asf的电流密度进行全板电镀120min,加厚孔铜和板面铜层的厚度,并将第一通孔和第二通孔的孔铜厚度均镀至第一通孔设计所需的厚度;在一具体的实施案例中,该第一通孔孔壁的设计铜厚优选为18-25μm,作为常规的插件孔使用。

38.(7)镀孔图形:在生产板上贴干膜,而后依次经过曝光和显影后在对应第二通孔的位置处对干膜进行开窗,以使第二通孔显露,而第一通孔和板面则被干膜遮住;开窗与第二通孔上下同轴设置。

39.其中,开窗的孔径比第二通孔的孔径小0.2-0.3mm,该尺寸控制可确保孔口处的铜层一直会被干膜覆盖住,彻底的避免镀孔过程中在孔口水平位置和竖直位置镀上铜层,孔口水平面上的铜厚即为底铜厚度,从而可省去打磨孔口以去除孔环的步骤,并避免了孔口偏小或堵死的问题;由设计可知,第二通孔孔铜厚度的设计要求是≥50μm,以50μm为例,在孔铜镀至50μm后,第二通孔孔口的孔径会减小100μm(50μm*2),而以开窗的尺寸比第二通孔的孔径小0.2mm为例,即第二通孔的孔口部分单边被干膜遮住的宽度为100μm,远大于孔铜厚度50μm,从而使孔口铜层一直被干膜遮住;要是开窗的尺寸只比第二通孔的孔径小0.1mm的话,第二通孔的孔口部分单边被干膜遮住的宽度为50μm,开窗孔口与孔铜厚度50μm齐平,容易在孔口纵向上镀上铜层导致出现孔环的问题。

40.(8)填孔电镀:对生产板进行填孔电镀以将第二通孔的孔铜厚度镀至设计所需的厚度,即将第二通孔的孔铜厚度镀至≥50μm,而后退掉干膜。

41.(9)制作外层线路(负片工艺):外层图形转移,采用全自动曝光机和负片线路菲林,以5~7格曝光尺(21格曝光尺)完成外层线路曝光,经显影,在生产板上形成外层线路图形;然后再依次进行蚀刻和退膜,在生产板上蚀刻出外层线路;外层aoi,使用自动光学检测系统,通过与cam资料的对比,检测外层线路是否有开路、缺口、蚀刻不净、短路等缺陷。

42.(10)阻焊、丝印字符:在生产板的表面丝印阻焊油墨后,并依次经过预固化、曝光、显影和热固化处理,使阻焊油墨固化成阻焊层;具体为,在top面阻焊油墨,top面字符添加"ul标记",从而在不需焊接的线路和基材上,涂覆一层防止焊接时线路间产生桥接、提供永久性的电气环境和抗化学腐蚀的保护层,同时起美化外观的作用。

43.(11)表面处理(沉镍金):阻焊开窗位的焊盘铜面通化学原理,均匀沉积一定要求厚度的镍层和金层,镍层厚度为:3-5μm;金层厚度为:0.05-0.1μm。

44.(12)电测试:测试成品板的电气导通性能,此板使用测试方法为:飞针测试。

45.(13)成型:根据现有技术并按设计要求锣外形,外型公差 /-0.05mm,制得线路板。

46.(14)fqc:根据客户验收标准及我司检验标准,对线路板外观进行检查,如有缺陷及时修理,保证为客户提供优良的品质控制。

47.(15)fqa:再次抽测线路板的外观、孔铜厚度、介质层厚度、绿油厚度、内层铜厚等是否符合客户的要求。

48.(16)包装:按照客户要求的包装方式以及包装数量,对线路板进行密封包装,并放干燥剂及湿度卡,然后出货。

49.实施例2

50.本实施例所示的一种局部厚孔铜pcb的制作方法,其与实施例1的不同之处在于步骤(7)和(8),具体如下:

51.(7)镀孔图形:在生产板上贴干膜,而后依次经过曝光和显影后在对应第二通孔的位置处对干膜进行开窗,以使第二通孔显露,而第一通孔和板面则被干膜遮住;开窗与第二通孔上下同轴设置,且开窗的孔径与第二通孔的孔径相同。

52.(8)填孔电镀:对生产板进行填孔电镀以将第二通孔的孔铜厚度镀至设计所需的厚度,即将第二通孔的孔铜厚度镀至≥50μm,而后退掉干膜,再通过磨板将第二通孔孔口处的铜环磨平,以使板面平整,但需要注意的是,磨板时仅打磨第二通孔的孔口位置,而板面和其它位置不进行打磨,以确保板面铜层的均匀性不受磨板的影响,减少了减面铜的步骤,降低生产成本的同时,改善了现有方法中减铜及多次镀铜造成的均匀性问题,提升了后期制作的外层线路良品率。

53.以上对本发明实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本发明实施例的原理;同时,对于本领域的一般技术人员,依据本发明实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

技术领域

1.本发明涉及印制线路板制作技术领域,具体涉及一种局部厚孔铜pcb的制作方法。

背景技术:

2.近年来,为响应国家大力发展新能源产业的号召,众多车企巨头公司纷纷投入研发新能源汽车,一时间其相关配套设施如充电桩、充电盒等关联产业链设备及技术也如火如荼地发展起来。用于新能源设备的印制电路板要求设计有厚孔铜,用来支撑大电流运输,但为了降低成本以及满足精密线路等设计要求,往往设计成一种局部厚孔铜pcb,即局部设计厚孔铜(孔铜≥50μm),其它位置设计普通铜厚(18-25μm)。

3.局部厚孔铜pcb的常规制作方法,包括如下步骤:

4.前工序

→

内层aoi

→

压合

→

钻靶位孔

→

钻孔1(将需要厚铜的孔钻出)

→

沉铜

→

全板电镀1(先镀要求铜厚的一半,25μm)

→

外层图形1(采用外层干膜将已镀铜位置孔封住)

→

外层减铜(将板面第一次板电的铜去除)

→

退膜(将封孔干膜退去)

→

磨板(将封孔孔口位置的铜磨平,保证板面平整)

→

钻孔2(将其它孔钻出)

→

板电2(镀到客户所需铜厚孔铜≥25μm,厚孔铜位置加镀到≥50μm)

→

外层图形2(制作外层线路图形)

→

外层aoi

→

后工序。

5.上述中,采用两次钻孔制作,两次钻孔对位差异,存在偏孔分析,容易出现偏位、短路等报废;第一次全板电镀后有减铜流程,且存在多次电镀,严重影响板面铜厚均匀性,从而影响后续线路的制作良率;此外采用先镀铜后减铜的方式,造成生产成本浪费,不利于成本控制;另外,该流程采用两次镀铜工艺,第一次镀铜厚度≥25μm,第二次铜厚也要≥25μm,才能满足局部铜厚度≥客户需求的50μm,而其它不需要厚孔铜位置的孔铜往往也比较厚(大于ipc标准上的18-25μm),给插件孔孔径预大加大了难度,另外镀铜过厚,造成成本的浪费。

技术实现要素:

6.本发明针对上述现有的技术缺陷,提供一种局部厚孔铜pcb的制作方法,解决了现有制作工艺因两次钻孔存在的偏孔问题以及减铜、多次电镀影响板面铜厚均匀性和浪费成本等问题。

7.为了解决上述技术问题,本发明提供了一种局部厚孔铜pcb的制作方法,包括以下步骤:

8.s1、在生产板上钻出通孔,所述通孔包括孔铜厚度要求≤25μm的第一通孔以及孔铜厚度要求≥50μm的第二通孔;

9.s2、通过沉铜工序使生产板上的通孔金属化,而后通过全板电镀加厚孔铜厚度至第一通孔设计所需的厚度;

10.s3、在生产板上制作镀孔图形,以使第一通孔和板面被覆盖住,而第二通孔则开窗显露出来;

11.s4、对生产板进行填孔电镀以将第二通孔的孔铜厚度镀至设计所需的厚度,而后

退掉镀孔图形。

12.进一步的,步骤s2中,全板电镀后将第一通孔和第二通孔的孔铜厚度均镀至18-25μm。

13.进一步的,步骤s3中制作镀孔图形依次包括以下步骤:

14.s31、在生产板上贴膜;

15.s32、而后依次经过曝光和显影后在对应第二通孔的位置处进行开窗,以使第二通孔显露。

16.进一步的,步骤s3中,所述开窗的孔径小于所述第二通孔的孔径。

17.进一步的,所述开窗的孔径比所述第二通孔的孔径小0.2-0.3mm。

18.进一步的,步骤s4中,填孔电镀后将第二通孔的孔铜厚度镀至≥50μm。

19.进一步的,步骤s4之后还包括以下步骤:

20.s5、在生产板上依次进行外层线路制作、阻焊层制作、表面处理和成型工序,制得局部厚孔铜pcb。

21.进一步的,步骤s4之后还包括以下步骤:

22.s51、将第二通孔孔口处的铜环磨平;

23.s52、在生产板上依次进行外层线路制作、阻焊层制作、表面处理和成型工序,制得局部厚孔铜pcb。

24.进一步的,外层线路制作时采用负片工艺。

25.进一步的,所述生产板为由半固化片将内层芯板和外层铜箔压合为一体的多层板,且内层芯板在压合前已先制作了内层线路。

26.与现有技术相比,本发明具有如下有益效果:

27.本发明方法钻孔时一次性将所有需要不同孔铜厚度的通孔钻出来,而后先将常规的第一通孔镀到常规孔铜要求厚度,然后再将第一通孔和板面用镀孔图形盖住,选择性加镀第二通孔的孔铜,最终得到局部厚孔铜pcb;采用一次钻孔,降低了现有技术二次钻孔存在偏孔的风险,相对于现有方法还缩短了生产周期,提高了生产效率和降低了生产品质隐患,且本发明方法只镀了一次面铜,不需要减面铜的步骤,降低生产成本的同时,改善了现有方法中减铜及多次镀铜造成的均匀性问题,提升了后期制作的外层线路良品率;

28.另外,在制作镀孔图形时,使开窗的孔径小于第二通孔的孔径,从而在第二通孔的孔口边缘覆盖一层膜,使镀孔过程中不会在孔口水平位置和竖直位置镀上铜层,孔口水平面上的铜厚即为底铜厚度,从而可省去打磨孔口以去除孔环的步骤,并避免了孔口偏小或堵死的问题。

具体实施方式

29.为了更充分的理解本发明的技术内容,下面将结合具体实施例对本发明的技术方案作进一步介绍和说明。

30.实施例1

31.本实施例所示的一种局部厚孔铜pcb的制作方法,依次包括以下处理工序:

32.(1)开料:按拼板尺寸520mm

×

620mm开出芯板,芯板的厚度为0.5mm,芯板两表面的铜层厚度均为0.5oz。

33.(2)内层线路制作(负片工艺):内层图形转移,用垂直涂布机涂布感光膜,感光膜的膜厚控制8μm,采用全自动曝光机,以5-6格曝光尺(21格曝光尺)完成内层线路曝光,经显影后形成内层线路图形;内层蚀刻,将曝光显影后的芯板蚀刻出内层线路,内层线宽量测为3mil;内层aoi,然后检查内层线路的开短路、线路缺口、线路针孔等缺陷,有缺陷报废处理,无缺陷的产品出到下一流程。

34.(3)压合:棕化速度按照底铜铜厚棕化,将芯板、半固化片、外层铜箔按要求依次叠合,然后根据板料tg选用适当的层压条件将叠合板进行压合,形成生产板。

35.(4)钻孔:根据现有的钻孔技术,按照设计要求在生产板上钻出所有的通孔,该通孔包括孔铜厚度要求≤25μm的第一通孔以及孔铜厚度要求≥50μm的第二通孔。

36.(5)沉铜:利用化学镀铜的方法在板面和孔壁沉上一层薄铜,背光测试10级,孔中的沉铜厚度为0.5μm。

37.(6)全板电镀:以18asf的电流密度进行全板电镀120min,加厚孔铜和板面铜层的厚度,并将第一通孔和第二通孔的孔铜厚度均镀至第一通孔设计所需的厚度;在一具体的实施案例中,该第一通孔孔壁的设计铜厚优选为18-25μm,作为常规的插件孔使用。

38.(7)镀孔图形:在生产板上贴干膜,而后依次经过曝光和显影后在对应第二通孔的位置处对干膜进行开窗,以使第二通孔显露,而第一通孔和板面则被干膜遮住;开窗与第二通孔上下同轴设置。

39.其中,开窗的孔径比第二通孔的孔径小0.2-0.3mm,该尺寸控制可确保孔口处的铜层一直会被干膜覆盖住,彻底的避免镀孔过程中在孔口水平位置和竖直位置镀上铜层,孔口水平面上的铜厚即为底铜厚度,从而可省去打磨孔口以去除孔环的步骤,并避免了孔口偏小或堵死的问题;由设计可知,第二通孔孔铜厚度的设计要求是≥50μm,以50μm为例,在孔铜镀至50μm后,第二通孔孔口的孔径会减小100μm(50μm*2),而以开窗的尺寸比第二通孔的孔径小0.2mm为例,即第二通孔的孔口部分单边被干膜遮住的宽度为100μm,远大于孔铜厚度50μm,从而使孔口铜层一直被干膜遮住;要是开窗的尺寸只比第二通孔的孔径小0.1mm的话,第二通孔的孔口部分单边被干膜遮住的宽度为50μm,开窗孔口与孔铜厚度50μm齐平,容易在孔口纵向上镀上铜层导致出现孔环的问题。

40.(8)填孔电镀:对生产板进行填孔电镀以将第二通孔的孔铜厚度镀至设计所需的厚度,即将第二通孔的孔铜厚度镀至≥50μm,而后退掉干膜。

41.(9)制作外层线路(负片工艺):外层图形转移,采用全自动曝光机和负片线路菲林,以5~7格曝光尺(21格曝光尺)完成外层线路曝光,经显影,在生产板上形成外层线路图形;然后再依次进行蚀刻和退膜,在生产板上蚀刻出外层线路;外层aoi,使用自动光学检测系统,通过与cam资料的对比,检测外层线路是否有开路、缺口、蚀刻不净、短路等缺陷。

42.(10)阻焊、丝印字符:在生产板的表面丝印阻焊油墨后,并依次经过预固化、曝光、显影和热固化处理,使阻焊油墨固化成阻焊层;具体为,在top面阻焊油墨,top面字符添加"ul标记",从而在不需焊接的线路和基材上,涂覆一层防止焊接时线路间产生桥接、提供永久性的电气环境和抗化学腐蚀的保护层,同时起美化外观的作用。

43.(11)表面处理(沉镍金):阻焊开窗位的焊盘铜面通化学原理,均匀沉积一定要求厚度的镍层和金层,镍层厚度为:3-5μm;金层厚度为:0.05-0.1μm。

44.(12)电测试:测试成品板的电气导通性能,此板使用测试方法为:飞针测试。

45.(13)成型:根据现有技术并按设计要求锣外形,外型公差 /-0.05mm,制得线路板。

46.(14)fqc:根据客户验收标准及我司检验标准,对线路板外观进行检查,如有缺陷及时修理,保证为客户提供优良的品质控制。

47.(15)fqa:再次抽测线路板的外观、孔铜厚度、介质层厚度、绿油厚度、内层铜厚等是否符合客户的要求。

48.(16)包装:按照客户要求的包装方式以及包装数量,对线路板进行密封包装,并放干燥剂及湿度卡,然后出货。

49.实施例2

50.本实施例所示的一种局部厚孔铜pcb的制作方法,其与实施例1的不同之处在于步骤(7)和(8),具体如下:

51.(7)镀孔图形:在生产板上贴干膜,而后依次经过曝光和显影后在对应第二通孔的位置处对干膜进行开窗,以使第二通孔显露,而第一通孔和板面则被干膜遮住;开窗与第二通孔上下同轴设置,且开窗的孔径与第二通孔的孔径相同。

52.(8)填孔电镀:对生产板进行填孔电镀以将第二通孔的孔铜厚度镀至设计所需的厚度,即将第二通孔的孔铜厚度镀至≥50μm,而后退掉干膜,再通过磨板将第二通孔孔口处的铜环磨平,以使板面平整,但需要注意的是,磨板时仅打磨第二通孔的孔口位置,而板面和其它位置不进行打磨,以确保板面铜层的均匀性不受磨板的影响,减少了减面铜的步骤,降低生产成本的同时,改善了现有方法中减铜及多次镀铜造成的均匀性问题,提升了后期制作的外层线路良品率。

53.以上对本发明实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本发明实施例的原理;同时,对于本领域的一般技术人员,依据本发明实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。