1.本发明涉及电池制造技术领域,特别是涉及一种软包锂离子动力电池组极耳结构。

背景技术:

2.叠片式锂离子动力电池在充放电过程中会产生热量,靠近电池中心的正负极产生的热量必须经过外层散热,电池内部会出现一定的温度梯度,如果散热效率不高,这个温度梯度就大,结果就会出现内部的温度比较高,从而导致电流分布的不均匀性过大,个别锂离子电池就会出现热失控,使得锂离子电池组热管理出现失控情况。由于正负极片是并联结构,温度存在差异的极片之间的内部电流大小是不同的,这样就会导致内部电流分布不均匀,出现在电池充电时的阻抗低于放电时的阻抗的情况。在具有一定内部温度梯度的锂离子电池中,会导致与温度相关的局部soc偏差;温度变化导致同一soc的区域产生不同的开路电压ocv,这与局部soc偏差一起,就会导致层间的弛豫电流流动,即使电池没有外部电流经过的情况下,也会导致额外的热量产生和较低充放电效率。尤其是目前对于锂离子动力电池能量密度要求越来越高,锂离子电池厚度持续增加,表面冷却技术局限性会更加明显。因此采用何种有效的锂离子电池组热管理控制方法控制管理锂离子电池,就成为一项很有意义的工作。目前为了降低锂离子动力电池组的温度梯度,人们研究了不少锂离子电池组热管理控制方法,主要有利用风冷、液冷或者相变材料对电池进行表面冷却等几种方法。

3.公开号为cn211376790u的实用新型专利文献就提出了一种极耳结构及其锂离子电池:“极耳结构包括:极耳带、极耳胶块及导热金属带,极耳带上设置有安装部及导热部,极耳胶块设置于安装部上,且极耳胶块的两端分别延伸至安装部外,极耳胶块靠近导热部的一侧面上设置有散热区;导热金属带包括导热金属片及散热金属片,导热金属片设置于导热部上,散热金属片与导热金属片连接。”该实用新型的极耳结构通过设置极耳带、极耳胶块及导热金属带,试图通过在极耳带上温度最高的位置处设置具有良好导热散热性能的导热金属带的方式,将极耳带在短路检测时产生的热量快速导出,有效降低了短路检测时着火的风险,使得锂离子电芯在短路检测时更加安全,从而使锂离子电池在使用时更加安全。但从结构上看,导热金属带的散热面积有待提高。

技术实现要素:

4.本发明的主要发明目的,是提供一种新的能优化软包锂离子动力电池组散热性能的极耳结构。

5.本发明所用的技术方案是:一种软包锂离子动力电池组极耳结构,所述软包锂离子动力电池组包括动力电池主体、正电极、负电极。分别设置在电池主体的左端和右端的正电极、负电极均包括有极耳本体、基座、导热圆柱。若干导热圆柱的下端和基座焊接相连形成焊接区。其中正电极的基座为铝制件,负电极的基座为铜制件。

6.本发明所用锂离子电池为叠片式软包锂离子电池,正负极耳位于对立面。正极材

料为层状三元过渡金属氧化物或磷酸铁锂中的一种,负极材料为人造石墨、中间相碳微球或天然石墨中的一种。在正极耳表面设置的铝制件基座和负极耳表面设置的铜制件基座,几何体结构相同。其中铜制件基座可以是铜片,也可以采用铜箔按以下制备过程获得:将数十到数百层铜箔叠加后【直接叠加或大尺寸铜箔折叠而成】,压紧后放入自主设计的冲模机。同样的,铝制件基座可以是铝片,也可以采用铝箔按以下制备过程获得:将数十到数百层铝箔叠加后【直接叠加或大尺寸铝箔折叠而成】,压紧后放入自主设计的冲模机。采用铜箔、铝箔制备相应的基座,所利用的铜箔、铝箔可以是车间涂布过程报废箔材或者是长时间搁置表面不合格的箔材,从而可以提高材料利用率,不会增加额外的材料成本。导热圆柱分布区与基座边缘之间为连接区,通过激光焊接、超声波焊接或铆钉将连接区与正、负极耳连接在一起。任意相邻两个导热圆柱的表面不相互触连。本发明通过所设置的若干导热圆柱,大大提高了通过正负极耳进行散热的面积,进而提高软包锂离子动力电池组的散热速率,从而可以有效地防止电池内部出现过热的情况。

7.作为优选,若干导热圆柱分若干行和若干列排列在一起。导热圆柱的直径大于等于0.2毫米、小于等于0.5毫米。同一行、同一列相邻两个导热圆柱的圆心距大于等于导热圆柱的直径加0.5毫米、小于等于相邻两个导热圆柱的圆心距加2毫米。导热圆柱的上端端面到基座的上端面的距离大于等于7毫米、小于等于12毫米。。本优选方案,导热圆柱的间距不小于导热圆柱的直径,导热圆柱高度够高,导热圆柱的散热面积大大增加了电池的整体散热面积,降温效果佳。

8.作为优选,基座的边缘和焊接区边缘之间的距离大于等于10毫米、小于等于20毫米,基座的边缘和之间的距离大于等于3毫米、小于等于5毫米,基座的厚度大于等于2毫米、小于等于5毫米。本优选方案,相关构件间的分布合理,便于加工制造相关实际使用的测试数据表明,本发明通过此前无人采用的导热圆柱结构,可以大大提高了相关散热面积和散热途径,从而大大提高散热效果,进而可以有效防止软包锂离子动力电池组内部出现过热情况。本发明结构简单,加工制造容易。

附图说明

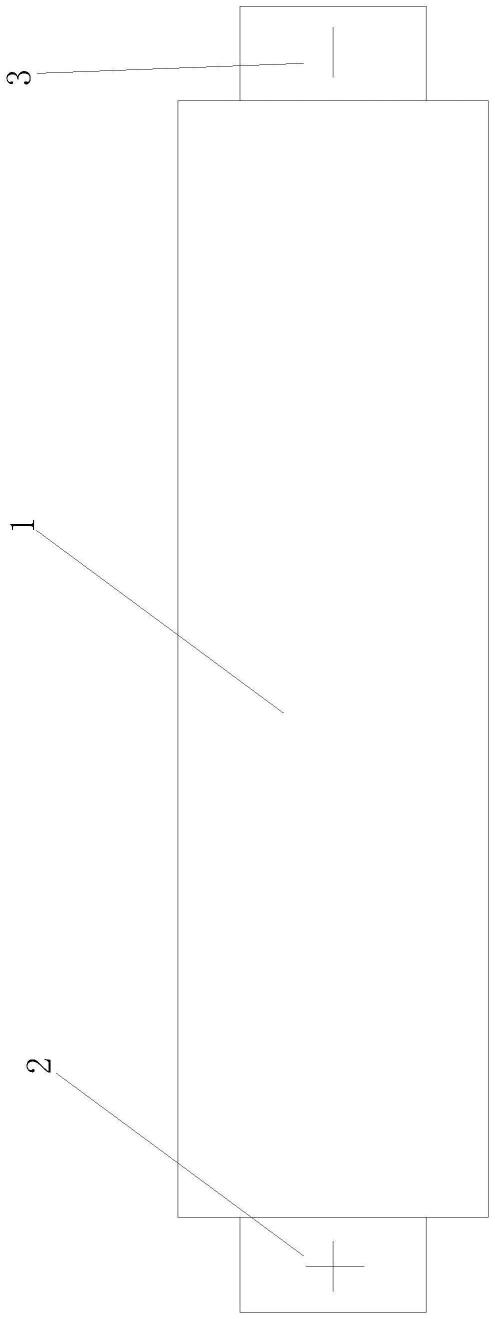

9.图1:本发明的所述的软包锂离子动力电池组的结构示意图;图2:正电极、负电极两者的极耳的示意图;图3:图2的俯视示意图;图中:动力电池主体1、正电极2、极耳本体23.1、基座23.2、导热圆柱23.3、焊接区23.4负电极3。

具体实施方式

10.下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

11.如图1、2、3所示,本发明一种软包锂离子动力电池组极耳结构,所述软包锂离子动力电池组包括动力电池主体1、正电极2、负电极3。正电极2、负电极3分别设置在电池主体1的左端和右端。正电极2、负电极3均包括有极耳本体23.1、基座23.2、导热圆柱23.3。若干导热圆柱23.3的下端和基座23.2焊接相连形成焊接区23.4。其中正电极2的基座23.2为铝制件,负电极3的基座23.2为铜制件。其中,导热圆柱23.3的直径约0.4毫米;同一行、同一列相

邻两个导热圆柱23.3的圆心距等于2毫米。导热圆柱23.3的上端端面到基座23.2的上端面的距离等于8毫米。45个导热圆柱23.3分3行和15列均衡地排列在一起。 基座23.2的边缘和焊接区23.4边缘之间的距离大于等于10毫米、小于等于15毫米。基座23.2的边缘和之间的距离大于等于3毫米、小于等于5毫米。基座23.2的厚度等于3毫米。

12.以上所述之具体实施例仅为本发明较佳的实施方式,而并非以此限定本发明的具体实施结构和实施范围。事实上,依据本发明所述之形状、结构和设计目的也可以作出一些等效的变化。因此,凡依照本发明所述之形状、结构和设计目的所作出的一些等效变化理应均包含在本发明的保护范围内,也即这些等效变化都应该受到本发明的保护。

技术特征:

1.一种软包锂离子动力电池组极耳结构,所述软包锂离子动力电池组包括动力电池主体(1)、正电极(2)、负电极(3);其特征是:分别设置在电池主体(1)的左端和右端的正电极(2)、负电极(3)均包括有极耳本体(23.1)、基座(23.2)、导热圆柱(23.3);若干导热圆柱(23.3)的下端和基座(23.2)焊接相连形成焊接区(23.4);其中正电极(2)的基座(23.2)为铝制件,负电极(3)的基座(23.2)为铜制件。2.根据权利要求2所述的软包锂离子动力电池组极耳结构,其特征是:若干导热圆柱(23.3)分若干行和若干列排列在一起;导热圆柱(23.3)的直径大于等于0.2毫米、小于等于0.5毫米;同一行、同一列相邻两个导热圆柱(23.3)的圆心距大于等于导热圆柱(23.3)的直径加0.5毫米、小于等于相邻两个导热圆柱(23.3)的圆心距加2毫米;导热圆柱(23.3)的上端端面到基座(23.2)的上端面的距离大于等于7毫米、小于等于12毫米。3.根据权利要求1所述的软包锂离子动力电池组极耳结构,其特征是:基座(23.2)的边缘和焊接区(23.4)边缘之间的距离大于等于10毫米、小于等于20毫米。4.根据权利要求1所述的软包锂离子动力电池组极耳结构,其特征是:基座(23.2)的边缘和之间的距离大于等于3毫米、小于等于5毫米。5.根据权利要求1所述的软包锂离子动力电池组极耳结构,其特征是:基座(23.2)的厚度大于等于2毫米、小于等于5毫米。

技术总结

软包锂离子动力电池组极耳结构,所述软包锂离子动力电池组包括动力电池主体、正电极、负电极。分别设置在电池主体的左端和右端的正电极、负电极均包括有极耳本体、基座、导热圆柱。若干导热圆柱的下端和基座焊接相连形成焊接区。其中正电极的基座为铝制件,负电极的基座为铜制件。本发明通过所设置的若干导热圆柱,大大提高了通过极耳进行散热的面积,进而提高软包锂离子动力电池组的散热速率,从而可以有效地防止电池内部出现过热的情况。以有效地防止电池内部出现过热的情况。以有效地防止电池内部出现过热的情况。

技术研发人员:宫娇娇 陈军 黄建根 郑利峰

受保护的技术使用者:万向一二三股份公司

技术研发日:2021.07.23

技术公布日:2022/6/14

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。