1.本发明涉及光学设备技术领域,尤其涉及一种指纹识别芯片及其制作方法。

背景技术:

2.随着终端行业的高速发展,生物识别技术越来越受到人们重视,目前,移动终端中都设置有指纹识别装置,通过指纹识别进行解锁、密码设置等诸多操作。更加便捷的生物特征识别技术,例如指纹识别技术的实用化已成为大众所需。

3.其中,光学指纹识别装置是采用cis(cmos图像传感器)的成像原理,对生物指纹图像进行信号采取,以及最终成像;然后将采取到的成像信息与已经存储的指纹图像信息进行图像对比,从而鉴别生物指纹相关的信息。

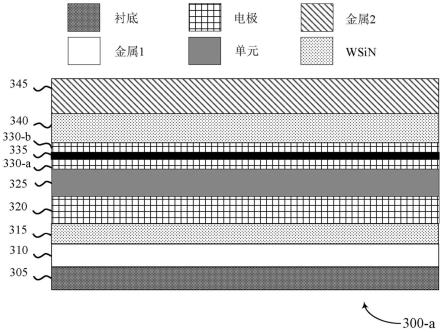

4.目前的cmos图像传感器一般采用如下制作方式。如公开号为cn109313704a,题为《光学图像采集单元、光学图像采集系统和电子设备》的中国专利申请中公开了一种如图1所示的光学图像采集单元的制备过程,首先制备光电传感器330以及介质和金属层340;然后在介质和金属层340上方制备挡光层320,例如,挡光层320可以为金属层。然后,再在挡光层320中制作窗口321;再在挡光层320上方以及窗口321内制备第一透明介质层351,以对挡光层320进行保护。然后,再在第一透明介质层351上方制备第二透明介质层352,第二透明介质层352采用与有机材料结合较好的材料。然后,在第二透明介质层352上方覆盖有机材料,并对有机材料进行高温处理,以溶得微镜头310,微镜头310下方的有机材料形成钝化层360。

5.采用上述光学图像采集单元300的阵列,可以形成光学图像采集系统。

6.如上所述,传统技术中,所述挡光层采用半导体材料或者金属层沉积,然后通过光刻和刻蚀形成,这需要多步工艺;并且制备微镜头的方法是:首先将芯片电路制作完成并且加上钝化层;之后再使用额外的工艺,利用有机的材料制备平坦化层和制备微镜头。

7.整体上,使用额外的工艺和材料会增加产品成本,延长生产周期,并且制作获得的产品本身质量也会受到更多不可控因素的影响而无法较佳地得到保证。

技术实现要素:

8.本发明的目的在于提供一种指纹识别芯片及其制作方法,解决现有技术中指纹识别芯片的制备方法中工艺步骤较多,工序繁琐,耗费成本较高的技术问题。

9.为了解决上述技术问题,本发明提供一种指纹识别芯片的制作方法,利用至少一次压印的方式在半导体衬底上制作挡光结构和/或微镜头结构,可使得微镜头结构位于所述挡光结构的中间。

10.优选地,所述制作挡光结构的第一次压印包括:在半导体衬底上形成第一压印材料,采用挡光结构模具对所述第一压印材料进行压印,形成挡光结构。

11.优选地,所述制作所述微镜头结构的第二次压印包括:在所述挡光结构上形成第

二压印材料,采用微镜头模具对所述第二压印材料进行压印,以在所述挡光结构中间形成微镜头结构。

12.优选地,所述微镜头模具包括若干与所述挡光结构之间的空间对应的半球形凹槽或者类球面凹槽。

13.优选地,所述微镜头模具还包括与所述挡光结构对应的凹槽。

14.优选地,所述微镜头模具还包括与所述指纹识别芯片上的pad结构对应的凸台。

15.优选地,所述微镜头模具制作步骤包括:在半导体衬底上依次形成多层厚度可控的半导体膜,并对其中至少一层半导体膜进行图形化,以通过这些图形化的薄膜的组合,形成三维立体的所述微镜头模具。

16.优选地,所述两次压印的步骤之后还包括步骤:对所述半导体衬底进行背膜减薄工艺;对所述减薄的半导体衬底进行切割工艺。

17.优选地,在所述第一次压印形成挡光结构后,还包括采用整体刻蚀工艺去除压印材料残留的步骤。

18.优选地,在第二次压印形成微镜头结构后,还包括采用整体刻蚀工艺去除残留的步骤。

19.本发明还提供了一种指纹识别芯片,采用如上所述的指纹识别芯片的制作方法制成。

20.相对于现有技术,本发明的指纹识别芯片及其制作方法具有以下有益效果:本发明中所提供的技术方案中,采用至少一次压印的方式形成挡光层和/或微镜头层,工序简单。

21.本发明所提供的技术方案中,所述压印的模具可以多次重复使用,能有效地降低现有工艺的成本。

22.进一步的,传统工艺中,采用刻蚀才能形成焊盘(pad)结构对应的凹槽。在本实施例中,由于模具上就有与所述指纹识别芯片上的焊盘(pad)结构对应的凸台,可以省去形成焊盘结构对应凹槽的光刻步骤。

附图说明

23.图1为现有技术中光学图像采集单元的示意图;图2为本发明的实施例一中所述指纹识别芯片的制作方法的流程图;图3~图6为本发明的实施例一中所述指纹识别芯片的制作方法的过程结构示意图;图7为本发明的实施例二中所述指纹识别芯片的制作方法的流程图;图8~图13为本发明的实施例二中所述指纹识别芯片的制作方法的过程结构示意图。

具体实施方式

24.在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况

下做类似推广,因此本发明不受下面公开的具体实施的限制。

25.其次,本发明利用示意图进行详细描述,在详述本发明实施例时,为便于说明,所述示意图只是实例,其在此不应限制本发明保护的范围。

26.为使本发明的上述目的、特征和优点能够更为明显易懂,以下结合附图对本发明的一种指纹识别芯片的制作方法进行详细描述。

27.本发明提供的一种指纹识别芯片的制作方法,包括:利用至少一次压印的方式在半导体衬底上制作挡光结构和/或微镜头结构,可使得微镜头结构位于所述挡光结构的中间。

28.实施例一具体的,参考图2所示,本发明提供的一种指纹识别芯片的制作方法包括:步骤s10:在半导体衬底上形成第一压印材料,采用挡光结构模具对所述第一压印材料进行压印,形成挡光结构。

29.结合图2,参考图3所示,提供半导体衬底100,所述半导体衬底100中形成有驱动器件,其表面形成ir膜110,并且在切割道12中有暴露出来的pad结构20。具体的采用lift off工艺(剥离工艺)或者其它工艺将所述pad所在区域暴露出来。

30.结合图2,参考图4所示,在所述ir膜110上形成第一压印材料,然后用挡光结构模具210对所述第一压印材料进行压印,以在所述半导体衬底表面形成挡光结构200。

31.在一个实施例中,在所述第一次压印形成挡光结构200后,还包括采用整体刻蚀工艺去除压印材料残留的步骤。

32.在一个实施例中,去除所述压印材料残留的步骤中,将金属层挡住或者不采用光刻胶,进行金属层的回蚀,省掉了焊盘区域的光刻步骤。

33.所述第一压印材料黑色环氧树脂。

34.步骤s20:在所述挡光结构上形成第二压印材料,采用微镜头模具对所述第二压印材料进行压印,以在所述挡光结构中间形成微镜头结构。

35.结合图2,参考图4所示,在所述第二压印材料形成的挡光结构200之间形成第二压印材料,然后采用微镜头模具220对所述第二压印材料进行压印,以在所述挡光结构200之间形成微镜头结构300。

36.在一个实施例中,在第二次压印形成微镜头结构300后,还包括采用整体刻蚀工艺去除残留的步骤。

37.在一个实施例中,所述微镜头模具包括若干与所述挡光结构之间的空间对应的半球形凹槽或者类球面凹槽。

38.在一个实施例中,所述微镜头模具制作步骤包括:在半导体衬底上依次形成多层厚度可控的半导体膜,并对其中至少一层半导体膜进行图形化,以通过这些图形化的薄膜的组合,形成三维立体的所述微镜头模具。

39.在另一个实施例中,所述微镜头模具制作步骤还可以包括:在半导体衬底上还适于加上有机材料膜。所述有机材料可以一次成型,使用reflow(回流)方式或reflow(回流) etchback(回蚀)方式形成微镜头的模具形状,再使用pdms材料(硅橡胶)压印形成子膜。本实施例中,所述有机膜是材质是环氧类树脂材料。

40.在一个实施例中,所述微镜头模具还包括与所述挡光结构对应的凹槽。

41.在一个实施例中,所述微镜头模具还包括与所述指纹识别芯片上的焊盘(pad)结构对应的凸台。传统工艺中,采用刻蚀才能形成焊盘(pad)结构对应的凹槽。在本实施例中,由于模具上就有与所述指纹识别芯片上的焊盘(pad)结构对应的凸台,可以省去形成焊盘结构对应凹槽的光刻步骤。

42.所述第二压印材料是环氧树脂类材料,亚克力材料。

43.步骤s30:对所述半导体衬底进行背膜减薄工艺;结合图2,参考图5所示,对所述半导体衬底100进行背部减薄工艺。

44.步骤s40:对所述减薄的半导体衬底进行切割工艺。

45.沿着切割道12对所述减薄的半导体衬底进行切割工艺。

46.本发明还提供了一种指纹识别芯片,采用如上所述的指纹识别芯片的制作方法制成。

47.实施例二步骤s10’:在半导体衬底上形成第一压印材料,采用挡光结构模具对所述第一压印材料进行压印,形成挡光结构。

48.结合图7,参考图8所示,提供半导体衬底100,所述半导体衬底100中形成有驱动器件,其表面形成ir膜110,并且在切割道12中有暴露出来的pad结构20。具体的采用lift off工艺(剥离工艺)或者其它工艺将所述pad所在区域暴露出来。

49.结合图7,参考图9所示,在所述ir膜110上形成第一压印材料,然后用挡光结构模具210对所述第一压印材料进行压印,以在所述半导体衬底表面形成第一挡光结构200。

50.在一个实施例中,在所述第一次压印形成第一挡光结构200后,还包括采用整体刻蚀工艺去除压印材料残留的步骤。

51.在一个实施例中,去除所述压印材料残留的步骤中,将金属层挡住或者不采用光刻胶,进行金属层的回蚀,省掉了焊盘区域的光刻步骤。

52.所述第一压印材料为黑色环氧树脂。

53.步骤s20’:在所述挡光结构上形成第二压印材料,采用微镜头模具对所述第二压印材料进行压印,以在所述挡光结构中间形成微镜头结构和第二挡光结构。

54.结合图7,参考图10所示,在所述第二压印材料形成的挡光结构200之间形成第二压印材料,然后采用微镜头模具220对所述第二压印材料进行压印,以在所述第一挡光结构200之间形成微镜头300和第二挡光结构320。

55.所述第二压印材料是环氧树脂类材料,亚克力材料。

56.在一个实施例中,在第二次压印形成微镜头结构300和第二挡光结构320后,还包括采用整体刻蚀工艺去除残留的步骤。

57.在一个实施例中,所述微镜头模具包括若干与所述挡光结构之间的空间对应的微镜头凹槽,所述微镜头凹槽之间为第二挡光结构凹槽,所述微镜头凹槽和所述第二挡光结构凹槽为半球形凹槽、半椭球形凹槽或者类球面凹槽。其中,第二挡光结构凹槽与所述微透镜凹槽的开口齐平或者基本齐平,所述第二挡光结构凹槽的深度大于所述微透镜凹槽。

58.在一个实施例中,所述微镜头模具制作步骤包括:在半导体衬底上依次形成多层厚度可控的半导体膜,并对其中至少一层半导体膜进行图形化,以通过这些图形化的薄膜的组合,形成三维立体的所述微镜头模具。

59.在另一个实施例中,所述微镜头模具制作步骤还可以包括:在半导体衬底上还适于加上有机材料膜。所述有机材料可以一次成型,使用reflow(回流)方式或reflow(回流) etchback(回蚀)方式形成微镜头的模具形状,再使用pdms材料(硅橡胶)压印形成子膜。本实施例中,所述有机膜是材质是环氧类树脂材料。

60.在一个实施例中,所述微镜头模具还包括与所述第一挡光结构对应的第二挡光结构凹槽。

61.在一个实施例中,所述微镜头模具还包括与所述指纹识别芯片上的焊盘(pad)结构对应的凸台21。传统工艺中,采用刻蚀才能形成焊盘(pad)结构对应的凹槽。在本实施例中,由于模具上就有与所述指纹识别芯片上的焊盘(pad)结构对应的凸台21,可以省去形成焊盘结构对应凹槽的光刻步骤。

62.步骤s30’:在所述第二挡光结构上形成阻光膜。

63.结合图7,参考图11所示,在所述第二挡光结构320上形成阻光膜321。

64.步骤s40’:对所述半导体衬底进行背膜减薄工艺;结合图2,参考图12所示,对所述半导体衬底100进行背部减薄工艺。

65.步骤s50’:对所述减薄的半导体衬底进行切割工艺。

66.结合图2,参考图13所示,沿着切割道12对所述减薄的半导体衬底进行切割工艺。

67.本发明还提供了一种指纹识别芯片,采用如上所述的指纹识别芯片的制作方法制成。

68.本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。