1.本发明属于液压控制技术领域,具体是一种能量回收和再利用一体化系统。

背景技术:

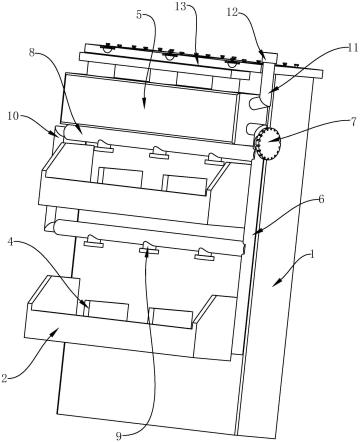

2.如图1所示,在现有技术中,挖掘机中的动臂子系统通常包括动臂100、转台200和动臂液压缸4组成。动臂液压缸4的缸筒铰接在转台200上,动臂液压缸4的活塞杆铰接在动臂100的中部。当动臂液压缸伸缩运动时,即可驱动动臂做上下摆动。挖掘机在工作过程中,动臂升降动作频繁,又由于工作装置和负载质量大,在下降过程中会释放出大量的势能。图2是现有技术中挖掘机动臂液压系统的简化原理图。结合图1和图2可知,上述的势能绝大部分消耗在主换向阀3的阀口上并转换为热能,这不仅造成了能量的浪费和系统的发热,同时,油液的高温也会降低液压元件的使用寿命。

3.随着社会经济的迅速发展,能源短缺问题日趋严重,如何降低能源损耗是现阶段亟需解决的问题。同时,能效比是液压挖掘机市场竞争的关键参数之一,因此液压挖掘机的节能技术研究迫在眉睫。

4.当前,用于挖掘机动臂势能回收的系统功能单一,节能效果不理想,仍然存在能量浪费的情况,同时,其能量利用方式不灵活。

技术实现要素:

5.针对上述现有技术存在的问题,本发明提供一种能量回收和再利用一体化系统,该系统即能实现动臂势能的有效回收,同时,能避免能量浪费,并且能通过多种方式实现能量的再利用过程。

6.为了实现上述目的,本发明提供一种能量回收和再利用一体化系统,包括发动机、液压泵、第一单向阀、主换向阀、动臂液压缸、操纵手柄、止逆阀、第二齿轮、第一齿轮、第二离合器、液压马达、辅助换向阀、蓄能器、液压泵马达、切换阀二、切换阀一、第二单向阀、第一离合器、飞轮和控制器;

7.所述发动机与液压泵同轴连接,液压泵的p口与第一单向阀的进油口a连接,第一单向阀的出油口b通过管路与主换向阀的p口连接,主换向阀的a口通过管路与动臂液压缸的油口b连接,主换向阀的b口分别通过管路与动臂液压缸的油口a连接;主换向阀的t口通过管路与油箱连接;

8.所述止逆阀的出油口b通过管路与液压泵的s口连接,其进油口a通过管路与油箱连接;

9.所述动臂液压缸为三腔液压缸,其缸筒与转台铰接,其活塞杆端与动臂的中部铰接;

10.所述第二齿轮与发动机同轴连接;所述第一齿轮与第二齿轮相啮合的设置,第一齿轮旋转中心的传动轴通过第二离合器与液压马达的传动轴连接;

11.所述液压马达的t口通过管路与油箱连接,其p口通过管路与切换阀二的t口连接;

12.所述切换阀二的p口与止逆阀的出油口b连接,其a口与辅助换向阀的t口连接;

13.所述辅助换向阀的p口通过管路同时与液压泵马达的p口和切换阀一的p口连接,其b口通过管路与蓄能器连接,其a口截止;

14.所述液压泵马达通过第一离合器与飞轮的传动轴连接,其s口通过管路与油箱连接;

15.所述切换阀一的a口通过管路同时与动臂液压缸的油口c和第二单向阀的出油口b连接,第二单向阀的进油口a通过管路与油箱连接;

16.所述控制器分别与操纵手柄、发动机、主换向阀、辅助换向阀、第一离合器、第二离合器、切换阀一、切换阀二、液压泵马达和液压马达连接。

17.作为一种优选,所述控制器为plc控制器。

18.作为一种优选,所述切换阀一为二位二通电磁换向阀,其失电后工作在右位,其得电后工作在左位,工作在右位时,其p口和a口之间的油路断开,工作在左位时,其p口和a口之间的油路连通。

19.所述切换阀二为二位三通电磁换向阀,其失电后工作在左位,其得电后工作在右位,工作在左位时,其p口和a口之间的油路断开,其t口和a口之间的油路连通,工作在右位时,其p口和a口之间的油路连通,其t口和a口之间的油路断开。

20.作为一种优选,所述主换向阀为三位四通电磁换向阀,其电磁铁y1b得电后工作在左位,其电磁铁y1a得电后工作在右位,其失电时工作在中位,工作在左位时,其p口和a口之间的油路连接,其t口和b口之间的油路连通;工作在右位时,其p口和b口之间的油路连接,其t口和a口之间的油路连通;工作在中位时,其p口、a口、t口和b口互不连通。

21.作为一种优选,所述辅助换向阀为三位四通电磁换向阀,其电磁铁y3b得电后工作在左位,其电磁铁y3a得电后工作在右位,其失电时工作在中位,工作在左位时,其p口和a口之间的油路连接,其t口和b口之间的油路连通;工作在右位时,其p口和b口之间的油路连接,其t口和a口之间的油路连通;工作在中位时,其p口、a口、t口和b口互不连通。

22.本发明中,使动臂液压缸为三腔液压缸,并使其第三腔4c通过切换阀一与液压泵马达的p口连接,使液压泵马达通过第一离合器和飞轮的设置,可以在动臂下降的过程中,控制切换阀一得电,进而能利用液压泵马达将油液的能量转化并存储于飞轮中,有效的避免了动臂下降过程中能量的浪费。同时,可以在动臂提升时,利用储存在飞轮中的能量驱动动臂提升。使辅助换向阀的p口连接液压泵马达的p口,可以在发动机熄火后,飞轮中还有部分剩余能量的情况下,通过控制辅助换向阀工作在左位的方式,将飞轮中剩余的能量转化成压力能并存储到蓄能器中,以待后续利用,有效避免了这些能量的浪费。辅助换向阀的t口通过切换阀二分别连接液压泵的s口和液压马达的p口,可以在切换阀二的切换用下,使存储在蓄能器中的能量通过多种途径进行再利用,一方面可以直接流到液压泵的s,使液压泵吸油口的压力升高,从而可以降低其p口与s口的压差,从而降低了对发动机的扭矩需求,实现了一定的节能效果。另一方面可以通过液压马达流回油箱,由于液压马达通过第二离合器可以驱动第一齿轮,而与发动机同轴连接的第二齿轮又与第一齿轮啮合,该过程中,可通过液压马达的驱动使原本停机的发动机再次启动,避免了常规的发动机启动系统需要频繁的使用蓄电池和启动马达进行启动的工况,从而有利于延长蓄电池和启动马达的使用寿命,并能在蓄电池电力不足的情况下可以实现发动机的再次启动。该系统不仅能实现高效

的节能,还能避免能量的浪费,并且能通过多种方式实现能量的再利用过程,可减少对发动机的功率需求,使系统选用更小型号的发动机,降低了发动机的投入成本。

附图说明

23.图1是常见的工程机械动臂和液压缸的装配示意图;

24.图2是现有技术中挖掘机动臂液压系统的简化原理图;

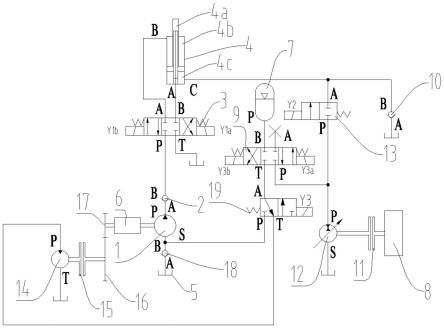

25.图3是本发明的液压原理图。

26.图中:1、液压泵,2、第一单向阀,3、主换向阀,4、动臂液压缸,4a、无杆腔,4b、有杆腔,4c、第三腔,5、油箱,6、发动机,7、蓄能器,8、飞轮,9、辅助换向阀,10、第二单向阀,11、离合器,12、液压泵马达,13、切换阀一,14、液压马达,15、第二离合器,16、第一齿轮,17、第二齿轮,18、止逆阀,19、切换阀二,100、动臂,200、转台。

具体实施方式

27.下面将对本发明作进一步说明。

28.如图1所示,现有技术中的动臂子系统通常包括动臂100、转台200和动臂液压缸4组成。动臂液压缸4的缸筒铰接在转台200上,动臂液压缸4的活塞杆铰接在动臂100的中部。当动臂液压缸伸缩运动时,即可驱动动臂做上下摆动。

29.图2是现有技术中挖掘机动臂液压系统的简化原理图。动臂液压缸系统通常包括发动机6、液压泵1、油箱5、第一单向阀2、主换向阀3以及动臂液压缸4组成。发动机6驱动液压泵1工作,为系统提供压力能。第一单向阀2用于防止油液倒流。油箱5为系统的油液提供存储空间。图中的主换向阀3为三位四通换向阀,在实际的液压系统中也可能是六通的,其操控方式也可能是手动、液动等其他方式的。主换向阀3的功能是控制油液的流动方向及流量,进而控制动臂液压缸4的运动,最终实现对动臂100的运动控制。

30.如图3所示,一种能量回收和再利用一体化系统,包括发动机6、液压泵1、第一单向阀2、主换向阀3、动臂液压缸4、操纵手柄(图中未示出)、止逆阀18、第二齿轮17、第一齿轮16、第二离合器15、液压马达14、辅助换向阀9、蓄能器7、液压泵马达12、切换阀二19、切换阀一13、第二单向阀10、第一离合器11、飞轮8和控制器;

31.所述操纵手柄用于根据操作人员的操作发出控制信号;

32.所述发动机6与液压泵1同轴连接,液压泵1的p口与第一单向阀2的进油口a连接,第一单向阀2的出油口b通过管路与主换向阀3的p口连接,主换向阀3的a口通过管路与动臂液压缸4的油口b连接,主换向阀3的b口分别通过管路与动臂液压缸4的油口a连接;主换向阀3的t口通过管路与油箱5连接;

33.第一单向阀2保证油液单向至主换向阀3单向流量,反向阻止油液的流动。所述油箱5为系统的油液提供存储空间。

34.所述止逆阀15的出油口b通过管路与液压泵1的s口连接,其进油口a通过管路与油箱5连接;

35.所述动臂液压缸4为三腔液压缸,其缸筒与转台200铰接,其活塞杆端与动臂100的中部铰接;动臂液压缸4的缸筒上开设有油口a、油口b和油口c,动臂液压缸4的缸筒内部具有无杆腔4a、有杆腔4b和第三腔4c,其中,油口a与无杆腔4a连通,油口b与有杆腔4b连通,油

口c与第三腔4c连通。

36.所述第二齿轮17与发动机6同轴连接;所述第一齿轮16与第二齿轮17相啮合的设置,第一齿轮16旋转中心的传动轴通过第二离合器15与液压马达14的传动轴连接;

37.所述液压马达14的t口通过管路与油箱5连接,其p口通过管路与切换阀二19的t口连接;

38.所述切换阀二19的p口与止逆阀15的出油口b连接,其a口与辅助换向阀9的t口连接;

39.所述辅助换向阀9的p口通过管路同时与液压泵马达12的p口和切换阀一13的p口连接,其b口通过管路与蓄能器7连接,其a口截止;

40.所述蓄能器7内的能量通过连接在其上的压力传感器实时采集,并实时传送给控制器;

41.所述液压泵马达12通过第一离合器11与飞轮8的传动轴连接,其s口通过管路与油箱5连接;所述第一离合器11用于连接或断开飞轮8与液压泵马达12的连接,其动作通过控制器进行控制;所述飞轮8具有较大的转动惯量,可以通过旋转以动能的形式存储能量。

42.所述切换阀一13的a口通过管路同时与动臂液压缸4的油口c和第二单向阀10的出油口b连接,第二单向阀10的进油口a通过管路与油箱5连接;

43.通过设置第二单向阀10,可以在三腔液压缸4在动臂100提升过程中因为某些原因发生吸空时,便于将油箱5的油液补充至三腔液压缸4的第三腔4c内。

44.所述控制器分别与操纵手柄、发动机6、主换向阀3、辅助换向阀9、第一离合器11、第二离合器15、切换阀一13、切换阀二19、液压泵马达12和液压马达14连接。

45.为了方便改变传动比,所述液压泵马达12和离合器11之间还连接有变速器,所述变速器与控制器连接。

46.作为一种优选,所述控制器为plc控制器。

47.作为一种优选,所述切换阀一13为二位二通电磁换向阀,其失电后工作在右位,其得电后工作在左位,工作在右位时,其p口和a口之间的油路断开,工作在左位时,其p口和a口之间的油路连通。

48.作为一种优选,所述切换阀二19为二位三通电磁换向阀,其失电后工作在左位,其得电后工作在右位,工作在左位时,其p口和a口之间的油路断开,其t口和a口之间的油路连通,工作在右位时,其p口和a口之间的油路连通,其t口和a口之间的油路断开。

49.作为一种优选,所述主换向阀3为三位四通电磁换向阀,其电磁铁y1b得电后工作在左位,其电磁铁y1a得电后工作在右位,其失电时工作在中位,工作在左位时,其p口和a口之间的油路连接,其t口和b口之间的油路连通;工作在右位时,其p口和b口之间的油路连接,其t口和a口之间的油路连通;工作在中位时,其p口、a口、t口和b口互不连通。

50.作为一种优选,所述辅助换向阀9为三位四通电磁换向阀,其电磁铁y3b得电后工作在左位,其电磁铁y3a得电后工作在右位,其失电时工作在中位,工作在左位时,其p口和a口之间的油路连接,其t口和b口之间的油路连通;工作在右位时,其p口和b口之间的油路连接,其t口和a口之间的油路连通;工作在中位时,其p口、a口、t口和b口互不连通。

51.作为一种优选,在能量再利用传动链上,为了使飞轮8和液压泵马达12的速度匹配,在离合器11和液压泵马达12之间还可以设置变速器。

52.本发明中,使动臂液压缸为三腔液压缸,并使其第三腔4c通过切换阀一与液压泵马达的p口连接,使液压泵马达通过第一离合器和飞轮的设置,可以在动臂下降的过程中,控制切换阀一得电,进而能利用液压泵马达将油液的能量转化并存储于飞轮中,有效的避免了动臂下降过程中能量的浪费。同时,可以在动臂提升时,利用储存在飞轮中的能量驱动动臂提升。使辅助换向阀的p口连接液压泵马达的p口,可以在发动机熄火后,飞轮中还有部分剩余能量的情况下,通过控制辅助换向阀工作在左位的方式,将飞轮中剩余的能量转化成压力能并存储到蓄能器中,以待后续利用,有效避免了这些能量的浪费。辅助换向阀的t口通过切换阀二分别连接液压泵的s口和液压马达的p口,可以在切换阀二的切换用下,使存储在蓄能器中的能量通过多种途径进行再利用,一方面可以直接流到液压泵的s,使液压泵吸油口的压力升高,从而可以降低其p口与s口的压差,从而降低了对发动机的扭矩需求,实现了一定的节能效果。另一方面可以通过液压马达流回油箱,由于液压马达通过第二离合器可以驱动第一齿轮,而与发动机同轴连接的第二齿轮又与第一齿轮啮合,该过程中,可通过液压马达的驱动使原本停机的发动机再次启动,避免了常规的发动机启动系统需要频繁的使用蓄电池和启动马达进行启动的工况,从而有利于延长蓄电池和启动马达的使用寿命,并能在蓄电池电力不足的情况下可以实现发动机的再次启动。该系统不仅能实现高效的节能,还能避免能量的浪费,并且能通过多种方式实现能量的再利用过程,可减少对发动机的功率需求,使系统选用更小型号的发动机,降低了发动机的投入成本。

53.工作原理:

54.结合图3,对本发明的工作原理做进一步的说明。

55.一、动臂下放过程(动臂势能回收):

56.在需要动臂100下放时,操作人员通过操纵手柄发出动臂下放信号,控制器接收到动臂下放信号时,控制主换向阀3的电磁铁y1b得电、控制切换阀一13的电磁铁y2得电、控制离合器11得电吸合。结合图3,液压泵1排出的油液经第一单向阀2、主换向阀3的p口至a口、三腔液压缸的油口b进入三腔液压缸的有杆腔4b。由于三腔液压缸上作用有于动臂100等负载,三腔液压缸的有杆腔的压力很小。同时,三腔液压缸的无杆腔4a内的油液压力也很小。由于三腔液压缸的第三腔4c通过切换阀一13与液压泵马达12连接,其内部压力较高,动臂100等负载几乎全部由此腔体内的压力油承担。三腔液压缸的无杆腔4a内的油液经通过油口a排出,并经主换向阀3的b口至t口流回油箱。第三腔4c内压力油液经过油口c、切换阀一13的a口至p口,流入液压马达12的p口,然后经其s口流回油箱5。此时液压泵马达12工作在马达模式,输出机械能,经变速器和离合器11驱动飞轮8加速旋转。因此,动臂势能转化成飞轮8的机械能。这个过程中,通过合理控制液压泵马达12的排量即可调整三腔液压缸的速度。三腔液压缸排出的高压油液具有的压力能,大部分经液压泵马达12转化成了飞轮8的机械能,消耗在主换向阀3的阀口上的能量较少。

57.需要动臂100停止运动,所有电磁铁和离合器11断电。如果飞轮8内有能量,其将在外界阻力(例如轴承的摩擦力、空气摩擦力等)作用下逐渐减速,也就是其能量会逐步丧失。时间足够长的情况下,飞轮8的动能可能损失殆尽。

58.二、动臂提升过程(能量再利用):

59.当动臂100提升时,操作人员通过操纵手柄发出动臂提升信号,控制器接收到动臂提升信号时,控制主换向阀3的电磁铁y1a得电,液压泵1的油液经第一单向阀2、主换向阀3

的p口至b口、三腔液压缸的油口a进入三腔液压缸的无杆腔4a。三腔液压缸有杆腔4b的油液经油口b、主换向阀3的a口到t口流回油箱5。与此同时,控制切换阀一13的电磁铁y2得电、控制离合器11得电吸合。飞轮8驱动液压泵马达12旋转。液压泵马达12工作在泵模式,从油箱5内吸取油液并从p口排出,经切换阀一13的p口至a口、三腔液压缸的油口c进入三腔液压缸的第三腔4c。因此,飞轮8的动能实现了再利用,用于驱动动臂100的提升,这也减少了系统对发动机6的功率需求。此阶段,三腔液压缸的活塞杆伸出,动臂100提升。

60.通过合理控制液压泵马达12的排量即可实现飞轮8的能量的充分利用。

61.需要动臂停止运动,所有电磁铁和离合器断电。

62.三、剩余能量转移模式:

63.当发动机熄火后,如果飞轮8中还有部分剩余能量,系统启动此模式。

64.在需要剩余能量转移时,操作人员通过操纵手柄发出剩余能量转移信号,控制器接收到剩余能量转移信号时,控制器控制辅助换向阀9的电磁铁y3b得电,控制离合器11得电吸合。飞轮8驱动液压泵马达12旋转。液压泵马达12工作在泵模式,从油箱5内吸取油液并从p口排出,经辅助换向阀9的p口至b口,进入蓄能器7内存储。当飞轮8内的能量利用完毕后,通过压力传感器,辅助换向阀9的电磁铁y3b和离合器11失电复位。此过程,为了获得更多的能量,应该控制液压泵马达的排量,使之工作在高效区域。这就实现了飞轮8的动能向蓄能器7的压力能的转变。此模式的工作时间很短,不会影响挖掘机的正常停机。

65.四、蓄能器内能量的再利用:

66.待系统需要时,例如动臂提升时,即可利用蓄能器7内的能量。这避免了挖掘机在较长时间无动作或发动机熄火后飞轮8内能量可能会白白浪费的问题,进一步提高了系统的节能效果。

67.当发动机6需要再次启动时,如果蓄能器7内的能量足够多,可以通过以下两种途径进行蓄能器7中能量的利用。

68.途径一:控制器可以控制辅助换向阀9的电磁铁y3a得电,控制第二离合器15得电吸合,并保持切换阀二19不得电。蓄能器7内的压力油经辅助换向阀9的b口至t口、切换阀二19的a口至t口,流向液压马达14的p口,然后流回油箱5。液压马达14通过第二离合器15驱动第一齿轮16,并进一步驱动第二齿轮17,实现发动机6的再次启动。这就实现了蓄能器7内能量的再次利用,避免了常规的发动机启动系统使用蓄电池和启动马达进行启动。这样的设计,有利于延长蓄电池和启动马达的使用寿命,并且在特殊情况下(例如蓄电池电力不足)可以实现发动机的再次启动。

69.途径二:控制器可以控制辅助换向阀9的电磁铁y3a得电、控制切换二19得电,蓄能器7内的压力油经辅助换向阀9的b口至t口、切换阀二19的a口至p口,流向液压泵1的吸油口s,由于液压泵1和油箱5之间设置了止逆阀15,这些油液不会流回油箱5。此时,因为液压泵1的吸油口的压力升高了,就降低了其p口与s口的压差,从而降低了对发动机6的扭矩需求,实现了一定的节能效果。这避免了挖掘机在较长时间无动作或发动机熄火后飞轮8内能量可能会白白浪费的问题,进一步提高了系统的节能效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。