1.本实用新型涉及碳酸氢钠干法脱硫烟气净化技术领域,尤其涉及一种碳酸氢钠脱硫剂制备装置。

背景技术:

2.碳酸氢钠干法脱硫烟气净化技术具有工艺简单、经济效益好、无污水排放等优点,在烟气污染治理领域已有一定程度的应用。

3.在碳酸氢钠干法脱硫烟气净化工艺中,碳酸氢钠的脱硫效果受碳酸氢钠颗粒粒径大小影响较大。如果碳酸氢钠在进磨机前潮解板结,会降低其流动性,不能连续进入到磨机内进而影响脱硫效果。为此,潮湿地区特别是沿海地区需要对碳酸氢钠干法脱硫装置采取伴热措施,而伴热通常需要设置额外的加热设备;此外,传统干法脱硫还存在脱硫装置占地面积较大的问题。

4.因此,如何避免碳酸氢钠存储和制备过程中潮解板结,以及如何整合脱硫脱硝系统中烟道与碳酸氢钠脱硫剂制备装置,减少其占地面积,是碳酸氢钠干法脱硫烟气净化技术的重点和难点。

技术实现要素:

5.本实用新型提供了一种碳酸氢钠脱硫剂制备装置,有效整合了脱硫脱硝系统的烟道与碳酸氢钠干法脱硫系统中的脱硫剂制备装置,充分利用烟气的热能实现对脱硫剂粉仓的伴热,使碳酸氢钠在进入磨机研磨前的储存温度保持在30~50℃,既避免了碳酸氢钠潮解,又保证了碳酸氢钠不会受热分解成碳酸钠,装置结构简单,高效节能。

6.为了达到上述目的,本实用新型采用以下技术方案实现:

7.一种碳酸氢钠脱硫剂制备装置,包括碳酸氢钠脱硫剂储存单元、碳酸氢钠脱硫剂制备单元及换热单元;所述碳酸氢钠脱硫剂储存单元设脱硫剂粉仓,脱硫剂粉仓的顶部设进料口,底部设出料口,出料口处设卸料装置;所述碳酸氢钠脱硫剂制备单元由磨机、输送风机及风力输送管道组成,磨机的物料入口与卸料装置的出料口相连,磨机的物料出口通过输送风机连接风力输送管道的一端,风力输送管道的另一端连接烟道上设置的脱硫剂入口;所述换热单元由高温导热油盘管、高温油循环泵、低温导热油盘管、低温油循环泵及高位油箱组成;高温导热油盘管由烟道换热段管道、连接段管道及导热油换热段管道组成,烟道换热段管道位于烟道内,导热油换热段管道位于高位油箱内,烟道换热段管道与导热油换热段管道之间的连接段管道上设高温油循环泵;高位油箱内注有导热油,并设导热油入口及导热油出口,低温导热油盘管由出口连接段管道、伴热段管道及入口连接段管道组成,伴热段管道缠绕于脱硫剂粉仓外侧,高位油箱的导热油出口依次通过出口连接段管道、伴热段管道及入口连接段管道连接导热油入口,入口连接段管道上设低温油循环泵。

8.所述脱硫剂粉仓的顶部还设有泄压口,通过泄压阀连接泄压管的一端,泄压管的另一端连接烟道。

9.所述脱硫剂粉仓靠近烟道设置。

10.所述出口连接段管道在低温油循环泵的下游设电动阀。

11.所述入口连接段管道上设止回阀。

12.所述高位油箱的顶部设温控装置,温控装置由温度测量装置及控制系统组成,温度测量装置通过控制系统与高温油循环泵、低温油循环泵及电动阀实现联锁控制。

13.所述伴热段管道沿脱硫剂粉仓的高向呈螺旋形设置,伴热段管道的外侧设保温隔热层。

14.所述烟道换热段管道在烟道内采用双路迂回布置,并且布置平面与烟气流动方向垂直;导热油换热段管道在高位油箱内采用双路迂回布置。

15.所述脱硫剂粉仓的外侧设支撑操作平台,支撑操作平台与烟道支架固定连接;支撑操作平台在对应脱硫剂粉仓的上方设电动葫芦。

16.与现有技术相比,本实用新型的有益效果是:

17.1)将碳酸氢钠脱硫剂制备装置和烟道有效整合,两者相邻设置,支撑操作平台与烟道的支架连接固定,整体结构紧凑,操作方便,节省材料及占地面积,减少了设备投资;

18.2)有效利用烟气热能实现对脱硫剂粉仓的伴热,无需额外增设加热设备,节约了能源,且烟气温降较小;

19.3)采用高温导热油盘管、低温导热油盘管两套独立的管道系统实现换热,通过温控装置控制脱硫剂粉仓的伴热温度,防止碳酸氢钠颗粒因局部过热发生分解反应;

20.4)通过伴热保证碳酸氢钠颗粒在研磨前始终维持干燥状态,并保持其流动性,保证脱硫系统运行时碳酸氢钠脱硫剂能够持续且稳定地连续制备,提高脱硫效果。

附图说明

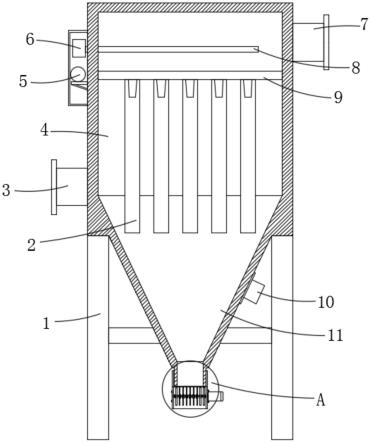

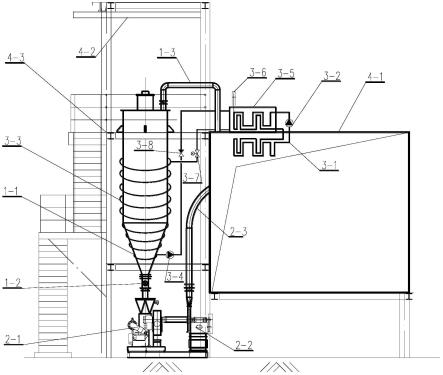

21.图1是本实用新型所述一种碳酸氢钠脱硫剂制备装置的结构示意图。

22.图中:1-1.脱硫剂粉仓1-2.卸料装置1-3.泄压管2-1.磨机2-2.输送风机2-3.风力输送管道3-1.高温导热油盘管3-2.高温油循环泵3-3.低温导热油盘管3-4.低温油循环泵3-5.高位油箱3-6.温控装置3-7.电动阀3-8.止回阀4-1.烟道4-2.电动葫芦4-3.支撑操作平台

具体实施方式

23.下面结合附图对本实用新型的具体实施方式作进一步说明:

24.如图1所示,本实用新型所述一种碳酸氢钠脱硫剂制备装置,包括碳酸氢钠脱硫剂储存单元、碳酸氢钠脱硫剂制备单元及换热单元;所述碳酸氢钠脱硫剂储存单元设脱硫剂粉仓1-1,脱硫剂粉仓1-1的顶部设进料口,底部设出料口,出料口处设卸料装置1-2;所述碳酸氢钠脱硫剂制备单元由磨机2-1、输送风机2-2及风力输送管道2-3组成,磨机2-1的物料入口与卸料装置1-2的出料口相连,磨机2-1的物料出口通过输送风机2-2连接风力输送管道2-3的一端,风力输送管道2-3的另一端连接烟道4-1上设置的脱硫剂入口;所述换热单元由高温导热油盘管3-1、高温油循环泵3-2、低温导热油盘管3-3、低温油循环泵3-4及高位油箱3-5组成;高温导热油盘管3-1由烟道换热段管道、连接段管道及导热油换热段管道组成,烟道换热段管道位于烟道4-1内,导热油换热段管道位于高位油箱3-5内,烟道换热段管道

与导热油换热段管道之间的连接段管道上设高温油循环泵3-2;高位油箱3-5内注有导热油,并设导热油入口及导热油出口,低温导热油盘管3-3由出口连接段管道、伴热段管道及入口连接段管道组成,伴热段管道缠绕于脱硫剂粉仓1-1外侧,高位油箱3-5的导热油出口依次通过出口连接段管道、伴热段管道及入口连接段管道连接导热油入口,入口连接段管道上设低温油循环泵3-4。

25.所述脱硫剂粉仓1-1的顶部还设有泄压口,通过泄压阀连接泄压管1-3的一端,泄压管1-3的另一端连接烟道4-1。

26.所述脱硫剂粉仓1-1靠近烟道4-1设置。

27.所述出口连接段管道在低温油循环泵3-4的下游设电动阀3-7。

28.所述入口连接段管道上设止回阀3-8。

29.所述高位油箱3-5的顶部设温控装置3-6,温控装置3-6由温度测量装置及控制系统组成,温度测量装置通过控制系统与高温油循环泵3-2、低温油循环泵3-4及电动阀3-7实现联锁控制。

30.所述伴热段管道沿脱硫剂粉仓1-1的高向呈螺旋形设置,伴热段管道的外侧设保温隔热层。

31.所述烟道换热段管道在烟道4-1内采用双路迂回布置,并且布置平面与烟气流动方向垂直;导热油换热段管道在高位油箱3-5内采用双路迂回布置。

32.所述脱硫剂粉仓1-1的外侧设支撑操作平台4-3,支撑操作平台4-3与烟道支架固定连接;支撑操作平台4-3在对应脱硫剂粉仓1-1的上方设电动葫芦4-2。

33.本实用新型所述一种碳酸氢钠脱硫剂制备装置的工作过程如下:

34.1)袋装碳酸氢钠由电动葫芦4-2提升至脱硫剂粉仓1-1的进料口上方,包装袋底部打开后,碳酸氢钠颗粒落入脱硫剂粉仓1-1内;

35.2)碳酸氢钠颗粒在脱硫剂粉仓1-1内储存的过程中,通过低温导热油盘管3-3对脱硫剂粉仓1-1进行伴热;低温导热油盘管3-3内的导热油通过高位油箱3-5循环换热,使伴热段管道内的导热油温度保持在45~55℃;脱硫剂粉仓1-1内的环境温度保持在30~50℃;

36.3)高温导热油盘管3-1的烟气换热段管道在烟道4-1内,与温度为200℃以上的烟气换热,加热后的高温导热油在高温油循环泵3-2的作用下进入导热油换热段管道,与高位油箱3-5内的导热油进行换热,与高温导热油换热后的低温导热油进入低温导热油盘管3-3进行循环;

37.4)高位油箱3-5设温度测量装置,当高位油箱3-5内的导热油温升高至设定的上限温度时,通过控制系统关闭高温油循环泵3-2,同时开启电动阀3-7和低温油循环泵3-4,高位油箱3-5内的导热油通过低温导热油盘管3-3对脱硫剂粉仓1-1进行伴热;当高位油箱3-5内的导热油温降低至设定的下限温度时,通过控制系统开启高温油循环泵3-2继续对高位油箱3-5内的导热油进行加热;

38.5)脱硫剂粉仓1-1内的碳酸氢钠颗粒通过卸料装置1-2进入到磨机2-1,磨机2-1将碳酸氢钠颗粒研磨至设定粒径后,由输送风机2-2通过风力输送管道2-3输送到烟道4-1内对烟气进行脱硫。

39.本实用新型所述一种碳酸氢钠脱硫剂制备装置,包括碳酸氢钠脱硫剂储存单元、碳酸氢钠脱硫制备单元及换热单元;所述碳酸氢钠脱硫剂储存单元包括脱硫剂粉仓1-1、卸

料装置1-2、泄压管1-3等;所碳酸氢钠脱硫制备单元包括磨机2-1、输送风机2-2及风力输送管道2-3等。所述换热单元包括高温导热油盘管3-1、高温油循环泵3-2、低温导热油盘管3-3、低温油循环泵3-4、高位油箱3-5、温控装置3-6等。

40.脱硫剂粉仓1-1的上方设电动葫芦4-2,电动葫芦设于支撑操作平台4-3上,支撑操作平台4-3同时用于碳酸氢钠上料并装入脱硫剂粉仓1-1储存时的操作,脱硫剂粉仓1-1为立式储仓,外围通过支撑操作平台4-3固定。脱硫剂粉仓1-1与烟道4-1靠近布置。

41.换热单元分为高温油循环系统和低温油循环系统,两套系统分别设有对应的导热油盘管和导热油循环泵。低温油循环系统中的导热油存放在高位油箱中,并与高温油循环系统中的高温导热油换热,通过温控装置控制两套循环系统的运行。

42.磨机2-1布置在脱硫剂粉仓的下方,与脱硫剂粉仓1-1底部的卸料装置1-2连接,输送风机2-2的入口与磨机2-1的出口连接,输送风机2-2的出口与风力输送管道2-3连接,通过风力输送管道2-3将碳酸氢钠细粉输送到烟道4-1内进行烟气脱硫净化。

43.高位油箱3-5的顶部设温控装置3-6,温控装置3-6通过温度测量装置监测高位油箱3-5内的油温,根据控制系统所设定的温度限值控制高温油循环泵3-2、低温油循环泵3-4的开闭,以及电动阀3-7的开闭,实现高位油箱3-5内导热油油温的控制,再通过低温导热油盘管3-3对脱硫剂粉仓1-1进行伴热,使脱硫剂粉仓1-1内保持合适的温度。

44.所述导热油选择适用30~200℃传热的导热油,确保系统稳定安全运行。

45.脱硫剂粉仓的仓顶设泄压管1-3与烟道4-1连接,形成从脱硫剂粉仓1-1到烟道4-1方向的压力,这部分压力可以有效抵消碳酸氢钠装料过程中产生的正压力,保障碳酸氢钠顺利装料。

46.装入的碳酸氢钠由于生产和系统操作的需要,会在脱硫剂粉仓1-1内储存一段时间。如果此时碳酸氢钠接触潮湿的空气就会逐渐潮解。为避免上述情况发生,需要对脱硫剂粉仓1-1进行伴热,保证粉碳酸氢钠所处环境干燥。

47.本实用新型中,脱硫剂粉仓1-1内的环境温度保持在30~50℃,在此温度范围内,既能够防止碳酸氢钠潮解,也能够避免碳酸氢钠受热分解成碳酸钠。此外,维持该温度时伴热所需的热量较低,烟道4-1内的烟气温度只会微降,不会对后续工段产生不利影响。

48.脱硫剂粉仓1-1内的碳酸氢钠连续通过卸料装置1-2进入到磨机2-1,磨机2-1将碳酸氢钠颗粒研磨至满足脱硫需要的粒径后,经过输送风机2-2和风力输送管道2-3输送到烟道4-1内,由于采用了短距离输送,输送风机2-2的全压和电机功率都较低,电耗小。

49.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。