自适应tofd检测机器人

技术领域

1.本实用新型属于机械自动化工程领域,具体地说是一种自适应 tofd检测机器人。

背景技术:

2.作为特种设备的球罐是大容量、承压的球形储存容器,广泛应用于石油、化工、冶金等部门,它可以用来作为液化石油气、液化天然气、液氧、液氨、液氮及其他介质的储存容器,也可作为压缩气体(空气、氧气、氮气、城市煤气)的储罐。球罐具有分布广、数量大、种类多的特点,因此对于检验行业的检验水平就不断的提出新的要求。因此,球罐检测对高技术检测设备有迫切的需求。

3.当前特种设备正在向高参数、高风险、大型化等方向发展,在新形势下,要紧跟国家“机器人”产业发展的脚步,以压力容器特种机器人智能检测技术能力建设为突破点,启动机器人技术在特种设备制造、检验检测和维修、保养等服务领域中的应用,实现机器换人的目标,以满足当今无损检测及自动化技术发展和服务整个产业的需要,解决目前检验检测技术瓶颈,并推动国家特检机构实现检测技术转型升级提升能力,实现“增效、提质、保安全”的目的。

4.我国特种设备检测行业对大型工业承压设备检测机器人系统有着迫切的需求,爬壁检测机器人是将移动技术和壁面吸附技术相结合的特种机器人,能实现在垂直壁面等危险环境移动,并能携带检测工具完成检测及视察作业任务。tofd(超声波衍射时差法)检测机器人通常都是携带tofd检测仪进行焊缝缺陷检测,可代替人工进行作业操作,对提高生产效率、减少工人劳动强度和作业风险,体现了巨大的应用价值和研究意义。

技术实现要素:

5.为了解决目前大型球罐和储罐在人工检测条件下的实施周期长、作业风险高、检测效率低等问题,本实用新型的目的在于提供一种自适应tofd检测机器人。该机器人可以通过四轮吸附和驱动实现在大型球罐和储罐的内壁自由运动,可以自动识别储罐内部的焊缝并实现轨迹跟踪,可以对tofd检测模块进行提升和压紧来提高检测效率。

6.本实用新型的目的是通过以下技术方案来实现的:

7.本实用新型包括车体、控制模块及分别与控制模块相连的提离模块、驱动模块、视频反馈模块、耦合剂喷涂模块、缓冲模块、tofd 检测模块和焊缝自动跟踪模块,其中车体的底部安装有多个驱动模块,每个所述驱动模块均包括一个吸附罐壁且驱动机器人移动的吸附移动组件,所述耦合剂喷涂模块及焊缝自动跟踪模块分别安装于车体的底部,所述提离模块安装于所述车体的顶部,所述缓冲模块的一端与提离模块相连,所述缓冲模块的另一端与位于车体下方的tofd检测模块连接;所述控制模块安装于车体的顶部,在所述车体顶部移动方向的前后两端分别安装有视频反馈模块。

8.其中:所述吸附移动组件包括外挡板、橡胶轮a、磁轮、橡胶轮 b、内挡板、旋转轴套、后盖、轴承、外支撑套、内支撑套、挡圈、电机、电机连接轴及电机固定筒,所述电机固定

筒固定在车体上,一端连接有所述挡圈,另一端与所述后盖密封螺纹连接,所述电机安装于电机固定筒内部,输出端与所述电机连接轴的一端相连,所述电机连接轴的另一端位于电机固定筒外、并与所述外挡板固接;所述电机固定筒上转动连接有旋转轴套,所述内挡板与旋转轴套转动连接,且与所述电机固定筒密封连接;所述外挡板与内挡板之间的电机固定筒上套设有内支撑套,所述内支撑套外部设有外支撑套,所述外支撑套与内支撑套之间通过设置在两端的轴承转动连接,所述橡胶轮a、磁轮及橡胶轮b位于外挡板与内挡板之间,且套设于所述外支撑套上,所述外挡板的外圈、橡胶轮a、磁轮、橡胶轮b及内挡板依次相连。

9.所述电机固定筒上开设有密封槽,所述密封槽内容置有密封圈,所述内挡板与密封圈旋转接触实现动密封。

10.所述外支撑套与内支撑套之间一端的轴承的外圈通过外挡板及外支撑套内表面上的轴肩轴向限位,内圈通过所述挡圈及内支撑套轴向限位;所述外支撑套与内支撑套之间另一端的轴承的外圈通过内挡板及外支撑套内表面上的轴肩轴向限位,内圈通过所述电机固定筒外表面上的轴肩及内支撑套轴向限位。

11.所述提离模块包括外罩、电动推杆、升降架、连接块及固定板,所述外罩固定在车体上,所述外罩内部设有电动推杆,所述电动推杆的底部固定在车体上,顶部与所述升降架相连;所述连接块顶端与升降架相连,底端与所述固定板连接。

12.所述提离模块与tofd检测模块之间通过至少一个缓冲模块连接,所述缓冲模块包括弹簧组件,所述弹簧组件包括上盖、导向轴、压缩弹簧、底座及转接板,所述上盖安装于提离模块上,所述导向轴的下端与底座连接,上端穿过所述上盖及提离模块上开设的导向孔,所述底座固定在转接板的顶部,所述压缩弹簧套在导向轴上,两端分别与所述上盖和底座相连,所述转接板的底部与tofd检测模块相连。

13.所述车体的顶部安装有辅助装置,所述辅助装置包括把手、折叠支架及防护梁,所述车体顶部的前后两端和左右两端均安装有把手,所述折叠支架安装在所述车体的左右两端,两端的所述折叠支架的顶部分别与防护梁的两端相连,所述防护梁上悬挂有安全绳。

14.本实用新型的优点与积极效果为:

15.1.本实用新型提出了一种自适应tofd检测机器人,适应能力强,可以实现机器人在罐内的高效率tofd检测作业。

16.2.本实用新型可以实现对罐内的焊缝的双向识别和自动跟踪,纠正机器人检测过程中出现的轨迹偏离。

17.3.本实用新型通过提离模块和缓冲模块可以实现对tofd检测模块的预紧力调节和越障能力改善,提高机器人的检测效率。

附图说明

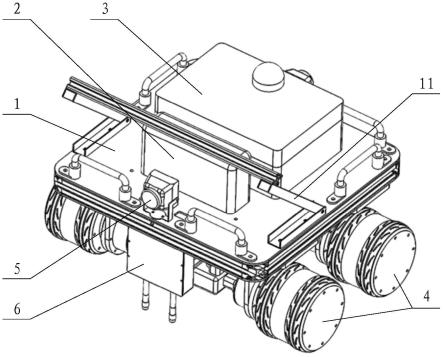

18.图1为本实用新型的立体结构示意图;

19.图2为本实用新型车体底部的结构示意图;

20.图3为本实用新型驱动模块的内部结构示意图;

21.图4为本实用新型提离模块、缓冲模块及tofd检测模块的结构示意图;

22.图5为本实用新型辅助装置的结构示意图;

23.其中:1为车体,2为提离模块,3为控制模块,4为驱动模块, 5为视频反馈模块,6为

耦合剂喷涂模块,7为缓冲模块,8为tofd 检测模块,9为焊缝自动跟踪模块,11为辅助装置,12为外挡板, 13为橡胶轮a,14为磁轮,15为橡胶轮b,16为内挡板,17为旋转轴套,18为后盖,19为密封圈,20为轴承,21为外支撑套,22为内支撑套,23为挡圈,24为电机,25为电机连接轴,26为电机固定筒,27为外罩,28为电动推杆,29为举升架,30为连接块,31为固定板,32为上盖,33为导向轴,34为压缩弹簧,35为底座,36 为转接架,37为把手,38为折叠支架,39为防护梁,40为螺栓杆, 41为人字槽。

具体实施方式

24.下面结合附图对本实用新型作进一步详述。

25.如图1及图2所示,本实用新型包括车体1、控制模块3及分别与控制模块3相连的提离模块2、驱动模块4、视频反馈模块5、耦合剂喷涂模块6、缓冲模块7、tofd检测模块8和焊缝自动跟踪模块 9,其中车体1的底部安装有多个驱动模块4,每个驱动模块4均包括一个吸附罐壁且驱动机器人移动的吸附移动组件;本实施例的车体1为方形,在方形底部的四角各安装一个驱动模块4;耦合剂喷涂模块6及焊缝自动跟踪模块9分别安装于车体1的底部,提离模块2安装于车体1的顶部,并穿过车体1与缓冲模块7的一端相连,缓冲模块7的另一端与位于车体1下方的tofd检测模块8连接;控制模块 3安装于车体1的顶部,位于提离模块2的后面,在车体1顶部移动方向的前后两端分别安装有视频反馈模块5,本实施例的视频反馈模块5为现有技术。本实施例的耦合剂喷涂模块6、tofd检测模块8、焊缝自动跟踪模块9依次沿车体1底部中轴线设置。在车体1的顶部还安装有辅助装置11。

26.如图1、图2及图3所示,本实施例的吸附移动组件包括外挡板 12、橡胶轮a13、磁轮14、橡胶轮b15、内挡板16、旋转轴套17、后盖18、密封圈19、轴承20、外支撑套21、内支撑套22、挡圈23、电机24、电机连接轴25及电机固定筒26,电机固定筒26固定在车体1上,一端连接有挡圈23,另一端与后盖18密封螺纹连接,电机 24安装于电机固定筒26与后盖18围成的空间内部,电机固定筒26 及后盖18实现对电机24的防护;电机24的输出端与电机连接轴25 的一端相连,电机连接轴25的另一端位于电机固定筒26外、并与外挡板12固接;电机固定筒26上转动连接有旋转轴套17,内挡板16 套设在电机固定筒26上,并与旋转轴套17转动连接,且电机固定筒 26上开设有密封槽,密封槽内容置有密封圈19,内挡板16与密封圈 19通过旋转接触实现密封。外挡板12与内挡板16之间的电机固定筒26上套设有内支撑套22,内支撑套22外部设有外支撑套21,外支撑套21与内支撑套22之间通过设置在两端的轴承20转动连接,橡胶轮a13、磁轮14及橡胶轮b15位于外挡板12与内挡板16之间,且套设于外支撑套21上,外挡板12的外圈、橡胶轮a13、磁轮14、橡胶轮b15及内挡板16通过螺栓杆40依次相连。本实施例外支撑套 21与内支撑套22之间一端的轴承20的外圈通过外挡板12及外支撑套21内表面上的轴肩轴向限位,内圈通过挡圈23及内支撑套22轴向限位;外支撑套21与内支撑套22之间另一端的轴承20的外圈通过内挡板16及外支撑套21内表面上的轴肩轴向限位,内圈通过电机固定筒26外表面上的轴肩及内支撑套22轴向限位。

27.本实施例中的磁轮14采用n45的钕铁硼强磁铁材质,充磁方向为轴向充磁,橡胶轮a13和橡胶轮b15采用邵氏硬度为65的耐磨橡胶材料,橡胶轮a13和橡胶轮b15的外表面均开有深度为1.5

㎜

的人字槽41,可以增大摩擦。

28.如图1、图2及图4所示,本实施例缓冲模块7的顶部与提离模块2相连,底部与tofd

检测模块8相连,提离模块2穿过车体1并固定在车体1上。本实施例的提离模块2包括外罩27、电动推杆28、升降架29、连接块30及固定板31,外罩27固定在车体1上,外罩 27内部设有电动推杆28,本实施例的电动推杆28为两个,分别位于外罩27内的左右两侧,每个电动推杆28的底部均固定在车体1上,顶部与升降架29的两端相连;连接块30位于两个电动推杆28之间,连接块30的顶端与升降架29相连,底端与固定板31连接,固定板 31与缓冲模块7固接。

29.本实施例的电动推杆28的最大行程不超过30

㎜

,额定推力不小于10kg。

30.提离模块2与tofd检测模块8之间通过至少一个缓冲模块7连接,本实施例的缓冲模块7为四个,分别安装在方形固定板31的四角。缓冲模块7包括弹簧组件,弹簧组件包括上盖32、导向轴33、压缩弹簧34、底座35及转接板36,上盖32固定在提离模块2中的固定板31上,导向轴33的下端与底座35连接,上端穿过上盖32及固定板31上上开设的导向孔,底座35固定在转接板36的顶部,压缩弹簧34安装在由上盖32和底座35围成的空间内,并套在导向轴 33上,两端分别与上盖32和底座35相连,转接板36的底部与tofd 检测模块8相连。

31.本实施例的tofd检测模块8为现有技术,可市购于武汉市中科创新技术股份有限公司。

32.如图1、图2及图5所示,本实施例的辅助装置11包括把手37、折叠支架38及防护梁39,把手37共有六个,两个安装在车体1顶部前端,两个安装在车体1顶部后端,车体1左右两端偏后的位置各安装一个。折叠支架38为两个,安装在车体1的左右两端偏前的位置,两端的折叠支架38的顶部分别与防护梁39的两端相连,防护梁 39可以安装安全绳来实现安全防护。

33.本实用新型的焊缝自动跟踪模块9为现有技术,可市购于北京同舟兴业科技有限公司,可实现在运动过程中,对高度不超过10mm的凸起焊缝缺陷和深度不超过5mm的凹陷焊缝缺陷进行激光识别,并通过控制模块3实现在中心线附近对焊缝缺陷轨迹进行自动跟踪,可在机器人正反双向移动中实现轨迹跟踪和纠正。

34.本实施例耦合剂喷涂模块6为现有技术,可实现在tofd检测作业过程中的稳定均匀的对待检区域喷涂耦合剂。

35.本实用新型的工作原理为:

36.本实施例为四轮驱动的tofd检测机器人,可以实现在罐内壁的前后左右自由移动,通过驱动模块4中的磁轮14实现对罐壁的吸附。电机24与电机连接轴25键连接,将输出扭矩传递至外挡板12,外挡板12、橡胶轮a13、磁轮14、橡胶轮b15、内挡板16由螺栓杆40 依次穿过并相互连接,带动整体轮的转动。

37.机器人进入罐内后,沿任一方向直线前进,待焊缝自动跟踪模块 9检测到沿中轴线方向

±

50mm范围内有焊缝缺陷,焊缝自动跟踪模块 9即可对其进行特征识别,通过控制模块3对机器人的驱动模块4进行调整,使机器人本体逐步沿焊缝方向移动。

38.机器人进入罐内时,提离模块2上的电动推杆28处于最大行程状态(最大行程不超过30mm),沿焊缝方向到达焊缝待检区域后,电动推杆28恢复原位,带动缓冲模块7和tofd检测模块8压紧至罐壁上,当跨越横焊缝时,由于缓冲模块7的存在,tofd检测模块8可沿焊缝上升,挤压压缩弹簧34实现焊缝的跨越。

39.当检测作业开始时,需要开启耦合剂喷涂模块6、tofd检测模块 8,机器人在待检的目标焊缝处停止,耦合剂喷涂模块6均匀稳定地将耦合剂喷涂至待检焊缝区域,tofd检测

模块8开始作业,模块末端的探头压到涂有耦合剂的壁面并开始超声探伤,待检测数据稳定并回传至机器人控制端后,机器人继续沿焊缝行驶,并最终将所有焊缝检测区域检测完毕。

40.检测结束后,自适应tofd检测机器人关闭耦合剂喷涂模块6、 tofd检测模块8。提离模块2上的电动推杆28开启并推至最大行程状态,缓冲模块7和tofd检测模块8抬起脱离壁面。机器人通过焊缝自动跟踪模块沿焊缝9沿焊缝行驶,并到达初始位置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。