1.本实用新型涉及材料加工制造领域,具体涉及一种复合衬板。

背景技术:

2.在矿山、钢铁、电力、水泥、有色、化工等行业的物料输送系统中为防止设备本体磨损,提高使用寿命,均在物料流经的部位设置耐磨衬板。现有技术中一般采用单一的陶瓷衬板或者铸铁衬板作为耐磨衬板,特别是陶瓷衬板,由于其较强的耐磨性能被广泛使用。

3.但现有单一陶瓷衬板存在抗冲击性能较差的问题,当输送系统中物料落差较大时,安装在受冲击部位的陶瓷衬板难以完全吸收冲击力,导致衬板结构损坏,使用周期大大缩短,难以适应现场使用需求。

技术实现要素:

4.本实用新型提供了一种复合衬板,用以解决目前现有单一陶瓷衬板抗冲击能力不强的技术问题。

5.为解决上述技术问题,本实用新型采用以下技术方案:

6.一种复合衬板,包括从下至上设置的底板和复合层,所述复合层包括承载层和若干耐磨体,所述承载层与底板固接,且所述耐磨体镶嵌于所述承载层中。

7.上述技术方案的设计思路在于,本技术方案将衬板分为固定连接的底板和复合层,可在受到冲击时将冲击力通过复合层传递至底板,同时,将复合层的结构优选为承载层和耐磨体的镶嵌复合,即利用了耐磨体的耐磨性能,又利用了承载层的强度和缓冲性能,解决了单一陶瓷衬板抗冲击能力弱的问题。

8.作为上述技术方案的进一步改进:

9.所述耐磨体呈棒状,且耐磨体垂直于底板并镶嵌在所述承载层内。呈棒状的耐磨体垂直镶嵌在承载层内,在受到冲击时,耐磨体将冲击力沿垂直方向传输至底板上,一方面可显著改善承载层垂直方向上的受力情况,并显著提高复合层的抗冲击强度,另一方面还可通过耐磨体自身在垂直方向上的形变吸收能量,起到缓冲作用,提高复合衬板的抗冲击性能。

10.所述耐磨体的高度和直径的比例为1~2。该结构比例下的耐磨体具有最佳的力传导和结构稳定性,在起到传力、缓冲作用的同时,也可保证自身整体结构的完整,提高了复合衬板的使用寿命。

11.所述呈棒状的耐磨体上端的直径小于其下端的直径。将耐磨体上端的直径限定为小于其下端的直径,该结构呈类似圆台的结构,一方面可进一步提高耐磨体的受力稳定性,利于其更好地传力,可增强复合衬板的抗冲击性能,另一方面还可避免极高冲击工况下耐磨体与承载层的脱落。

12.所述耐磨体的高度大于所述承载层的厚度,使得所述耐磨体一端伸出承载层表面。伸出承载层表面的耐磨体将作为复合衬板表面的主要受力点,可避免冲击物料直接与

承载层相接触,一方面利用耐磨体的传力和缓冲,提高了复合衬板的抗冲击性能,另一方面利用耐磨体的耐磨性能,提高复合衬板的耐磨性能。

13.所述耐磨体伸出承载层表面的一端呈球面结构。当大块物料从高处落下时,首先接触到复合衬板上的耐磨体,将耐磨体的接触部位设置为球面突起结构,可以部分分解物料对衬板表面的冲击力,进一步提高复合衬板的抗冲击性能。

14.所述复合层和底板之间设置有缓冲层。在复合层和底板之间设置缓冲层,耐磨体受到的冲击力可经具有较高弹性的缓冲层缓冲后在传递至底板,从而消耗部分能量,进一步提高复合衬板的抗冲击性能。

15.所述耐磨体和承载层之间设置有缓冲层;所述缓冲层为橡胶层。在耐磨体和和承载层之间设置缓冲层,耐磨体受到的冲击力可经具有较高弹性的缓冲层缓冲后再被承载层吸收,从而消耗部分能量,进一步提高复合衬板的抗冲击性能。

16.所述耐磨体为氧化铝陶瓷棒或硬质合金棒。上述两种耐磨体具有良好的耐磨性能和抗高温性能,同时还具有一定的强度,可增强复合衬板的耐磨性能和整体抗冲击、抗热冲击强度。

17.所述承载层为高锰钢层或高铬铸铁层。上述两种承载层结构具有良好的韧性和较好的强度,可吸收耐磨体传导的冲击力,提高复合衬板的整体抗冲击强度。

18.所述底板为钢板。

19.与现有技术相比,本实用新型的优点在于:

20.本实用新型通过对复合衬板中耐磨体结构、承载层结构、以及耐磨体、承载层和底板的结合形式进行优化,从多方面提高了复合衬板的抗冲击强度、耐磨性能和抗热冲击性能,使得复合衬板可以满足高冲击强度工况和热冲击工况的性能要求,解决了现有单一陶瓷衬板抗冲击能力弱的技术问题。

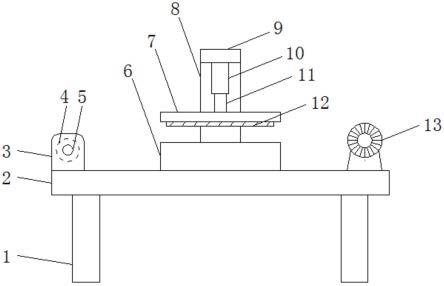

附图说明

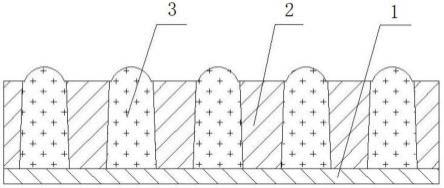

21.图1为实施例1的复合衬板的截面结构示意图;

22.图2为实施例1的复合衬板俯视方向结构示意图;

23.图3为实施例2的复合衬板的截面结构示意图。

24.图例说明:

25.1、底板;2、承载层;3、耐磨体;4、缓冲层。

具体实施方式

26.以下结合具体实施例对本实用新型作进一步详细说明。

27.实施例1:

28.如图1和图2所示,本实施例的复合衬板,包括从下至上设置的底板1和复合层,复合层包括承载层2和若干耐磨体3,承载层2和耐磨体3均与底板1固接,且耐磨体3镶嵌于承载层2中。

29.本实施例中,耐磨体3呈棒状,且耐磨体3通过其底面与底板1固定连接。

30.本实施例中,耐磨体3的高度和直径的比例为2。

31.本实施例中,呈棒状的耐磨体3上端的直径小于其下端的直径。

32.本实施例中,耐磨体3的高度大于承载层2的厚度,使得耐磨体3一端伸出承载层2表面。

33.本实施例中,耐磨体3伸出承载层2表面的一端呈球面结构。

34.本实施例中,耐磨体3为碳化钛硬质合金棒。

35.本实施例中,承载层2为高锰钢层。

36.本实施例的复合衬板的制备方法,包括以下操作:

37.(1)带球形凸起的金属陶瓷碳化钛硬质合金棒(耐磨体3)的制备:经干压和等静压成型后,硬质合金棒在真空炉中经脱脂烧结,检测合格后待用;

38.(2)耐磨体3固定:耐磨体3一端焊接固定柱,固定柱另一端插入砂模中,固定牢固;

39.(3)浇注:高锰钢钢水经浇注口浇入到型腔中,钢水凝固过程中与合金棒形成冶金结合;

40.(4)热处理:按一定的工艺制度对衬板进行水韧处理,使衬板力学性能达到最优。

41.实施例2:

42.如图3所示,本实施例的复合衬板,包括从下至上设置的底板1和复合层,复合层包括承载层2和若干耐磨体3,承载层2和耐磨体3均与底板1固接,且耐磨体3镶嵌于承载层2中。

43.本实施例中,耐磨体3呈棒状,且耐磨体3通过其底面与底板1固定连接。

44.本实施例中,耐磨体3的高度和直径的比例为2。

45.本实施例中,呈棒状的耐磨体3上端的直径小于其下端的直径。

46.本实施例中,耐磨体3的高度大于承载层2的厚度,使得耐磨体3一端伸出承载层2表面。

47.本实施例中,耐磨体3伸出承载层2表面的一端呈球面结构。

48.本实施例中,复合层和底板1之间设置有缓冲层4。

49.本实施例中,耐磨体3和承载层2之间设置有缓冲层4;缓冲层4为橡胶层。

50.本实施例中,耐磨体3为氧化铝陶瓷棒。

51.本实施例中,承载层2为高铬铸铁层。

52.本实施例的复合衬板的制备方法,包括以下操作:

53.(1)带球形凸起的陶瓷柱(耐磨体)的制备:增韧氧化铝粉体经600吨压机干压成型,再经160mpa压力等静压成型,然后在高温烧结炉中1580℃-1620℃高温烧结,检测合格后待用。

54.(2)承载层2的制备:根据客户的实际工况选用高铬铸铁,经铸造和相应的热处理工艺制成。承载层2中,孔与孔之间的棱边设计在5-10mm左右,整块衬板尺寸控制在500mm*500mm*100mm以内,衬板铸造过程中不允许出现裂纹,尺寸公差控制在

±

1mm以内,衬板表面平整,喷砂抛丸将表面和孔内处理干净,露出金属本体光泽。

55.(3)热硫化:耐磨体3、承载层2、安装钢板经清洗、喷砂、喷胶、刷胶等预处理工艺。硫化分两步进行,先将陶瓷柱(耐磨体3)四周缠绕上橡胶后,固定安放在承载层的孔中进行一次硫化,使陶瓷柱(耐磨体3)和承载层2之间填充进2mm的橡胶层,此时陶瓷柱(耐磨体3)已与承载层2硫为一体,同时承载层2也对陶瓷柱(耐磨体3)起到保护作用,使陶瓷柱(耐磨体3)不容易破碎。一次硫化好之后,再将橡胶铺在承载层2和底部安装钢板(底板1)之间,进

行二次硫化。两次硫化能保证(耐磨体3)、承载层2、底板1三者之间结合良好。

56.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例。对于本技术领域的技术人员来说,在不脱离本实用新型技术构思前提下所得到的改进和变换也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。