一种径向和轴向可调节的回转窑密封装置

【技术领域】

1.本实用新型涉及回转窑密封装置领域,特别涉及一种径向和轴向可调节的回转窑密封装置。

背景技术:

2.一般锂电池原材料烧结设备回转窑的密封装置采用的是径向迷宫式密封结构,旋转迷宫圈间隙套装在回转窑炉芯管上,随着炉芯管旋转的同时,亦可沿炉芯管做轴向移动以适用炉芯管的轴向窜动,密封摩擦片通过螺栓安装在固定窑头或窑尾密封罩上,并插入旋转迷宫圈凹槽内形成密封,但是这种密封结构存在以下缺点:

3.1.对炉芯管的往复轴向窜动自适应能力差,若旋转迷宫圈与炉芯管间隙过大,则在炉芯管上容易滑动而失去密封效果且震动也加大。间隙过小旋转迷宫圈在炉芯管上滑动困难,容易发生咬死和卡住现象。因为此处离炉芯管支撑点托轮位置较近,承受弯曲、剪切载荷引起的变形和在高温环境中带来的受热变形。

4.2.适应炉芯管的径向跳动能力差,炉芯管圆度超过设计值时部分摩擦片窜出旋转密封圈槽外而失去密封效果,严重时会发生严重事故。

5.3.密封效果不理想,对炉芯管密封装置位置和窑头、窑尾密封罩安装孔的加工精度要求较高,加工工艺的难度及加工费用也较高。

6.4.密封摩擦片的使用寿命较短,经实际使用显示,寿命在2~3个月就要更换,否则,密封效果达不到使用要求。

技术实现要素:

7.本实用新型的旨在解决上述问题而提供一种径向和轴向可调节的回转窑密封装置,解决现有密封装置密封效果不佳,不能同时进行轴向和径向的密封调节,无法阻止窑内气体泄漏的问题。

8.为达此目的,本实用新型采用以下技术方案:

9.一种径向和轴向可调节的回转窑密封装置,包括连接法兰、密封隔环、两密封组件和密封盖,所述密封隔环的两侧分别设有所述密封组件,一所述密封组件远离所述密封隔环的一侧与所述连接法兰连接,另一所述密封组件远离所述密封隔环的一侧与所述密封盖连接;

10.所述密封组件包括固定座、径向调节组件、第一弹性件、受力板和密封环,所述密封环套设于摩擦圈上,所述密封环的顶部设有凹槽,所述凹槽上连接设有受力板,所述受力板的上方设有固定座,所述固定座与所述密封隔环连接,所述径向调节组件的一端贯穿所述固定座和所述受力板并插入所述凹槽中,所述第一弹性件套设于所述径向调节组件上,所述第一弹性件的一端与所述受力板连接,所述第一弹性件的另一端与所述径向调节组件连接;

11.所述密封组件还包括直通管接头,所述直通管接头为四个,四个所述直通管接头

等分距地设于所述固定座上;

12.所述密封隔环上设有通孔,所述通孔中设有第二弹性件,所述第二弹性件的两端分别与两所述密封环连接。

13.优选的,所述径向调节组件包括调节螺栓、调节螺母和调节螺柱,所述调节螺栓贯穿所述固定座,所述调节螺母与所述调节螺栓的顶部螺纹连接,所述调节螺栓的底部设有所述调节螺柱,所述调节螺柱远离所述调节螺母的一端贯穿所述受力板并插入所述凹槽中,所述第一弹性件套设于所述调节螺柱上,且所述第一弹性件的一端与所述受力板的顶部连接,所述第一弹性件的另一端与所述调节螺栓的底部连接。

14.优选的,所述受力板与所述密封环的接触面积大于所述调节螺柱与所述密封环的接触面积。

15.优选的,所述密封环包括多个弧块,多个所述弧块等分缝隙均匀错开组成所述密封环,且所述凹槽设于所述弧块上。

16.优选的,所述弧块还包括插入部和收纳部,所述插入部设于所述弧块的一端,所述收纳部设于所述弧块的另一端,相邻两弧块间的收纳部和插入部依次连接组成所述密封环。

17.优选的,所述弧块采用石墨材质制得。

18.优选的,所述连接法兰包括第一容纳槽和第一密封圈,所述第一容纳槽设于所述连接法兰靠近所述密封组件的一侧,所述第一密封圈设于所述第一容纳槽内。

19.优选的,所述密封隔环还包括第二容纳槽和第二密封圈,所述第二容纳槽设于所述密封隔环的两侧面上,所述第二密封圈设于所述第二容纳槽内。

20.优选的,所述密封盖包括第三容纳槽和第三密封圈,所述第三容纳槽设于密封盖靠近所述密封组件的一侧面,所述第三密封圈设于所述第三容纳槽内。

21.优选的,还包括固定螺栓,所述固定螺栓穿管所述密封盖、所述密封组件、密封隔环和所述连接法兰。

22.本实用新型的贡献在于:

23.1.本实用新型的密封装置通过密封组件实现了径向的密封,且通过调节径向调节组件,调节了密封环对摩擦圈接触的程度,确保气体不会外漏。

24.2.通过密封隔环上的第二弹性件的挤压,使得两密封组件分别与连接法兰和密封盖的接触更加紧密,实现了密封装置在轴向上的气体密封。

25.3.通过在固定座上设置直通管接头,向直通管接头中通入保护气,使得密封环间隙析出的气体被保护气挡住并进入窑内,使得窑内气体与外界大气压隔绝从而形成了腔室密封,避免了气体的外漏。

26.4.通过密封隔环将两密封环分开,使得本密封装置具有两组迷宫式的密封结构,大大增加了密封性能。

27.5.本密封装置的结构简单,生产成本低,密封效果好,适合大批量生产。

【附图说明】

28.图1是本实用新型密封装置套设在摩擦圈上的截面示意图;

29.图2是本实用新型其中一个实施例的立体图;

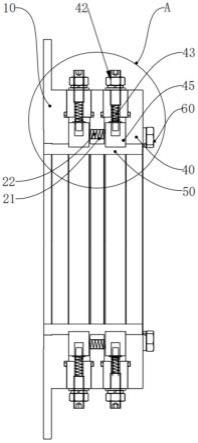

30.图3是本实用新型固定座、径向调节组件、第一弹性件、受力板和密封环的结构示意图;

31.图4是图1中a的放大图;

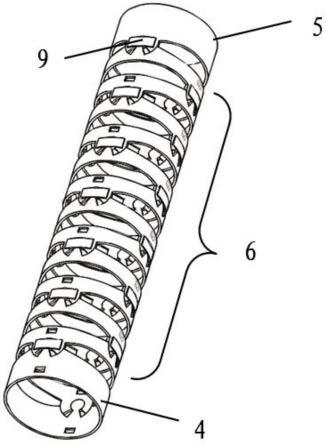

32.图5是本实用新型密封环的结构示意图;

33.图6是本实用新型连接法兰的结构示意图;

34.图7是本实用新型密封盖的结构示意图;

35.图8是本实用新型密封隔环的结构示意图;

36.图9是本实用新型弧块的结构示意图;

37.图10是本实用新型其中一个实施例的密封环的结构示意图;

38.图11是本实用新型密封组件的结构示意图;

39.其中:连接法兰10、密封隔环20、密封组件30、密封盖40、摩擦圈50、固定螺栓60;

40.第一容纳槽11、第一密封圈12、通孔21、第二弹性件22、第二容纳槽23、第二密封圈24、固定座41、径向调节组件42、调节螺栓421、调节螺母422、调节螺柱423、第一弹性件43、受力板44、密封环45、凹槽451、弧块452、插入部4521、收纳部4522、直通管接头46、第三容纳槽41、第三密封圈42。

【具体实施方式】

41.下列实施例是对本实用新型的进一步解释和补充,对本实用新型不构成任何限制。

42.如图1-11所示,一种径向和轴向可调节的回转窑密封装置,包括连接法兰10、密封隔环20、两密封组件30和密封盖40,所述密封隔环20的两侧分别设有所述密封组件30,一所述密封组件30远离所述密封隔环20的一侧与所述连接法兰10连接,另一所述密封组件30远离所述密封隔环20的一侧与所述密封盖40连接;

43.所述密封组件30包括固定座31、径向调节组件42、第一弹性件43、受力板44和密封环45,所述密封环45套设于摩擦圈上,所述密封环45的顶部设有凹槽451,所述凹槽451上连接设有受力板44,所述受力板44的上方设有固定座31,所述固定座31与所述密封隔环20连接,所述径向调节组件42的一端贯穿所述固定座31和所述受力板44并插入所述凹槽451中,所述第一弹性件43套设于所述径向调节组件42上,所述第一弹性件43的一端与所述受力板44连接,所述第一弹性件43的另一端与所述径向调节组件42连接;

44.所述密封组件30还包括直通管接头46,所述直通管接头46为四个,四个所述直通管接头46等分距地设于所述固定座31上;

45.所述密封隔环20上设有通孔21,所述通孔21中设有第二弹性件22,所述第二弹性件22的两端分别与两所述密封环45连接。

46.径向和轴向均可调节的回转窑密封装置是套设在回转窑的炉芯管上的,主要包括了连接法兰10、密封隔环20、密封组件30和密封盖40,连接法兰10使得整个密封装置能够与窑炉连接,密封盖40用于密封密封组件30的侧面,避免气体漏出,密封组件30用于在径向和轴向上对炉芯管进行密封,避免炉芯管连接处的气体外漏,密封隔环20将密封组件30隔开,从而形成了两组密封,增加了密封性。

47.具体的,密封组件30包括固定座31、径向调节组件42、第一弹性件43、受力板44和

密封环45,所述密封环45套设于摩擦圈50上,所述密封环45的顶部设有凹槽451,所述凹槽451上连接设有受力板44,所述受力板44的上方设有固定座31,所述固定座31与所述密封隔环20连接,所述径向调节组件42的一端贯穿所述固定座31和所述受力板44并插入所述凹槽451中,所述第一弹性件43套设于所述径向调节组件42上,所述第一弹性件43的一端与所述受力板44连接,所述第一弹性件43的另一端与所述径向调节组件42连接,径向调节组件42包括调节螺栓421、调节螺母422和调节螺柱423,调节螺栓421贯穿所述固定座31,所述调节螺母422与所述调节螺栓421的顶部螺纹连接,所述调节螺栓421的底部设有所述调节螺柱423,所述调节螺柱423远离所述调节螺母422的一端贯穿所述受力板44并插入所述凹槽451中,所述第一弹性件43套设于所述调节螺柱423上,且所述第一弹性件43的一端与所述受力板44的顶部连接,所述第一弹性件43的另一端与所述调节螺栓421的底部连接。

48.更进一步的说明,通过转动调节螺母422,从而使得调节螺栓421向下或是向上运动,从而控制下方的调节螺柱423向下或是向上运动,由于第一弹性件43套设在调节螺柱423上,且第一弹性件43的底部是和受力板44连接的,当转动调节螺母422使得调节螺栓421向下运动时,在调节螺栓421的带动下,调节螺柱423也向下运动,使得其底部在凹槽451中向下运动(调节螺柱423的底部一般是没有与凹槽451的底部接触的,随着调节松紧程度,调节螺柱423的底部不断向凹槽451的底部靠近,当调节至最大程度时,调节螺柱423的底部与凹槽451的底部接触,此时需要停止调节松紧),套设在调节螺柱423上的第一弹性件43也发生了挤压变形,此变形产生的力作用在受力板44上,受力板44又与密封环45连接,从而将作用力施加到了密封环45上,使得密封环45与下方的摩擦圈50接触的更加紧密(接触度接近100%),从而形成了密封装置在径向的密封,使得气体无法从炉芯管和摩擦圈50的缝隙中漏出。

49.密封隔环20上设有通孔21,所述通孔21中设有第二弹性件22,所述第二弹性件22的两端分别与两所述密封环45连接,通过第二弹性件22的作用力(第二弹性件22一直处于压缩状态,故而其会向两侧施加作用力),能够使得两密封环45分别与连接法兰10和密封盖40间的接触更加紧密,从而增加了轴向的密封性能,实现了轴向的密封。

50.密封组件30还包括直通管接头46,所述直通管接头46为四个,四个所述直通管接头46等分距地设于所述固定座31上,通过直通管接头46可以实现向密封环45中通入保护气体(保护气不会与窑内组分反应,不会影响生产),使得密封环45间隙析出的气体被从直通管接头46通入的气体挡住,从而实现了腔室的密封,具体的,两个固定座31上均设有四个直通管接头46,之所以将四个直通管接头46等分距地设于所述固定座31上,使四个直通管接头46间的夹角均为90

°

,方便后续接入气管,且保持了固定座31的对称性,便于安装,当回转窑在工作时,可以在直通管接头46上接入气管,将保护气通过气管打入直通管接头46,并可以通过调节流量计和减压阀的大小控制进入气体量的大小,调节使得接通的保护气压力略微大于窑内气体的压力,密封环45间隙析出的气体被外界保护气挡住并进入窑内,当保护气与窑内气体压力一致时不会再有气体外漏,窑内气体与外界大气压隔绝从而形成了腔室密封。

51.本实用新型的密封装置通过密封组件30实现了径向的密封,且通过调节径向调节组件42,调节了密封环45对摩擦圈50接触的程度,确保气体不会外漏,通过密封隔环20上的第二弹性件22的挤压,使得两密封组件30分别与连接法兰10和密封盖40的接触更加紧密,

实现了密封装置在轴向上的气体密封,通过在固定座31上设置直通管接头46,向直通管接头46中通入保护气,使得密封环45间隙析出的气体被保护气挡住并进入窑内,使得窑内气体与外界大气压隔绝从而形成了腔室密封,避免了气体的外漏,通过密封隔环20将两密封环45分开,使得本密封装置具有两组迷宫式的密封结构,大大增加了密封性能,本密封装置的结构简单,生产成本低,密封效果好,适合大批量生产。

52.更进一步的说明,所述径向调节组件42包括调节螺栓421、调节螺母422和调节螺柱423,所述调节螺栓421贯穿所述固定座31,所述调节螺母422与所述调节螺栓421的顶部螺纹连接,所述调节螺栓421的底部设有所述调节螺柱423,所述调节螺柱423远离所述调节螺母422的一端贯穿所述受力板44并插入所述凹槽451中,所述第一弹性件43套设于所述调节螺柱423上,且所述第一弹性件43的一端与所述受力板44的顶部连接,所述第一弹性件43的另一端与所述调节螺栓421的底部连接。

53.更进一步的说明,所述受力板44与所述密封环45的接触面积大于所述调节螺柱423与所述密封环45的接触面积。

54.受力板44与所述密封环45的接触面积大于所述调节螺柱423与所述密封环45的接触面积,受力板44主要用于将第一弹性件43传递过来的作用力进行分散传递,使得下方的密封环45受力后能够与摩擦圈50接触的更加紧密,从而减小气体漏出的风险,再者,之所以不直接用调节螺柱423与密封环45接触,是由于调节螺柱423的截面积较小,直接与密封环45接触,在作用力下有可能导致密封环45出现裂痕,导致气体外漏,通过受力板44将力分散至密封环45上则不会出现密封环45裂开的情况。

55.更进一步的说明,所述密封环45包括多个弧块452,多个所述弧块452等分缝隙均匀错开组成所述密封环45,且所述凹槽451设于所述弧块452上。

56.更进一步的说明,所述弧块452还包括插入部4521和收纳部4522,所述插入部4521设于所述弧块452的一端,所述收纳部4522设于所述弧块452的另一端,相邻两弧块452间的收纳部4522和插入部4521依次连接组成所述密封环45。

57.弧块452等分缝隙均匀错开组成所述密封环45,从而在每个密封环45上都形成了多道迷宫式密封结构,大大增加了气密性。弧块452的个数根据炉芯管的管径而定,管径大,所需的个数就多,管径小,所需的个数就少些。通过插入部4521个收纳部4522的连接组合,使得相邻弧块452能够依次连接,具体的,插入部4521和容纳部间等缝隙均匀错开连接,使得弧形块间形成多道迷宫式的密封结构,增加了整个密封环45的气密性。

58.更进一步的说明,所述弧块452采用石墨材质制得。

59.更进一步的说明,所述连接法兰10包括第一容纳槽11和第一密封圈12,所述第一容纳槽11设于所述连接法兰10靠近所述密封组件30的一侧,所述第一密封圈12设于所述第一容纳槽11内。

60.第一密封圈12设于连接法兰10和密封组件30之间,在第二弹性件22的作用下,一密封组件30与连接法兰10相抵,通过设置第一密封圈12,能够增加轴向的密封效果,使得连接法兰10和密封组件30间的空隙被第一密封圈12填满,进一步增加了密封效果。

61.更进一步的说明,所述密封隔环20还包括第二容纳槽23和第二密封圈24,所述第二容纳槽23设于所述密封隔环20的两侧面上,所述第二密封圈24设于所述第二容纳槽23内。

62.第二容纳槽23设于密封隔环20的两侧面上,第二密封圈24设于第二容纳槽23内,使得密封隔环20与两密封组件30连接的缝隙被第二密封圈24填满,减小漏气的可能。

63.更进一步的说明,所述密封盖40包括第三容纳槽41和第三密封圈42,所述第三容纳槽41设于密封盖40靠近所述密封组件30的一侧面,所述第三密封圈42设于所述第三容纳槽41内。

64.第三容纳槽41设于密封盖40靠近所述密封组件30的一侧面,其中一密封组件30与密封盖40相抵,通过设置第三密封圈42,能够增加轴向的密封效果,使得密封盖40和密封组件30间的空隙被第三密封圈42填满,进一步增加了密封效果。

65.更进一步的说明,还包括固定螺栓60,所述固定螺栓60穿管所述密封盖40、所述密封组件30、密封隔环20和所述连接法兰10。

66.固定螺栓60用于将密封盖40、所述密封组件30、密封隔环20和所述连接法兰10串联起来,使得形成本实用新型的密封装置。

67.尽管通过以上实施例对本实用新型进行了揭示,但本实用新型的保护范围并不局限于此,在不偏离本实用新型构思的条件下,对以上各构件所做的变形、替换等均将落入本实用新型的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。