1.本实用新型涉及装载机零部件技术领域,特别涉及一种发动机散热罩盖板、发动机和装载机。

背景技术:

2.目前装载机的发动机机罩采用铁质机罩,以及发动机机罩的散热方式为吸风散热,风扇位于发动机机罩内,将车外的风通过后窗吸入机舱,经过散热器时,带走散热器上的热量,并通过机罩与车架间隙,将热量散发出去。

3.通过上述散热方式,在装载机运行时,对发动机舱内的散热器进行温度测试,温度过高,不满足要求,并且发动机散热器温度过高,长时间运行装载机,影响发动机和液压系统的运行状态,影响整车性能。

技术实现要素:

4.本实用新型实施例提供一种发动机散热罩盖板、发动机和装载机,用以解决现有技术中,发动机机罩散热效果差的问题。

5.为了解决上述技术问题,本实用新型实施例提供如下技术方案:

6.本实用新型实施例提供一种发动机散热罩盖板,包括:

7.机罩盖板本体,以及开设在所述机罩盖板本体上的至少一个通风孔;

8.与所述通风孔的内壁面固定连接的格栅,且所述格栅覆盖所述通风孔。

9.可选地,所述机罩盖板本体上开设有三个所述通风孔,每一所述通风孔上均覆盖有所述格栅。

10.可选地,三个所述通风孔中的第一通风孔靠近于所述机罩盖板本体的第一侧边设置;

11.三个所述通风孔中的第二通风孔靠近于所述机罩盖板本体的第二侧边设置;

12.其中,所述第一侧边为所述机罩盖板本体中,与发动机左侧门贴合的侧边;所述第二侧边为所述机罩盖板本体中,与发动机右侧门贴合的侧边。

13.可选地,所述第一通风孔与所述第一侧边之间的距离位于20mm至30mm之间的范围内;

14.所述第二通风孔与所述第二侧边之间的距离位于20mm至30mm之间的范围内。

15.可选地,三个所述通风孔中的第三通风孔靠近于所述机罩盖板本体的第三侧边设置;

16.其中,所述第三侧边为所述机罩盖板本体中,与发动机后盖板贴合的侧边。

17.可选地,所述第三通风孔与所述第三侧边之间的距离位于40mm至50mm之间的范围内。

18.可选地,所述格栅与所述通风孔的内壁面焊接连接。

19.可选地,所述格栅超出所述通风孔的距离位于5mm至15mm之间的范围内。

20.本实用新型实施例还提供一种发动机,包括如上中任一项所述的发动机散热罩盖板。

21.本实用新型实施例还提供一种装载机,包括如上所述的发动机。

22.本实用新型的有益效果是:

23.本实用新型方案,通过在机罩盖板本体上开设至少一个通风孔,增大发动机散热罩盖板的出风量,并且在通风孔的内壁面固定连接覆盖通风孔的格栅,可以既保证发动机散热罩盖板的出风量,又起到美观的作用。

附图说明

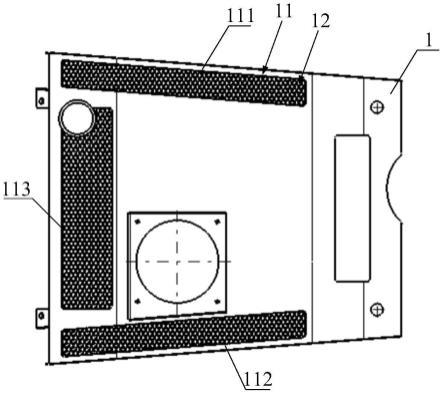

24.图1表示本实用新型实施例提供的发动机散热罩盖板的结构示意图;

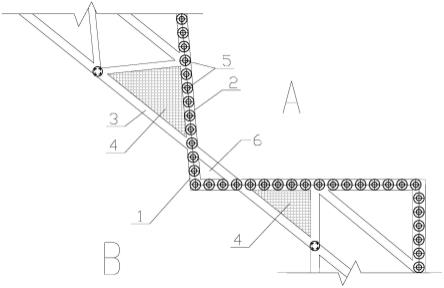

25.图2表示本实用新型实施例提供的发动机的散热罩的结构示意图;

26.图3表示本实用新型实施例提供的机罩盖板本体的连接示意图;

27.图4表示本实用新型实施例提供的发动机散热罩盖板的尺寸图;

28.图5表示本实用新型实施例提供的机罩盖板本体上格栅的尺寸图;

29.图6表示本实用新型实施例提供的格栅的结构示意图。

30.附图标记说明:

31.1-机罩盖板本体;11-通风孔;111-第一通风孔;112-第二通风孔;113-第三通风孔;12-格栅;2-后窗;3-左侧门;4-右侧门;5-后盖板;6-平垫圈;7-螺栓;8-机罩骨架。

具体实施方式

32.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图及具体实施例对本实用新型进行详细描述。

33.本实用新型针对现有技术中,发动机机罩散热效果差的问题,提供一种发动机散热罩盖板、发动机和装载机。

34.如图1所示,本实用新型实施例提供一种发动机散热罩盖板,包括:

35.机罩盖板本体1,以及开设在所述机罩盖板本体1上的至少一个通风孔11;

36.与所述通风孔11的内壁面固定连接的格栅12,且所述格栅12覆盖所述通风孔11。

37.需要说明的是,请参阅图2,发动机的散热罩结构如图2所示,发动机的散热罩包括机罩骨架,以及分别与机罩骨架连接的后窗2、左侧门3、右侧门4、后盖板5和机罩盖板本体1,其中,请继续参阅图3,机罩盖板本体1依次通过平垫圈6和螺栓7固定在机罩骨架8上。

38.请参阅图1,本实用新型实施例在机罩盖板本体1上开设至少一个通风孔11,并且在通风孔11的内壁面固定连接覆盖通风孔11的栅格12。

39.优选地,通过激光在机罩盖板本体1上切割出通风孔11。

40.在发动机工作时,风扇将车外的风通过后窗2吸入机舱,经过散热器时,带走散热器上的热量,通过机罩盖板本体1上的通风孔11,将热量散发出去,通过在机罩盖板本体1上开设至少一个通风孔11,可以增大发动机散热罩盖板的出风量,并且在通风孔的内壁面固定连接覆盖通风孔的格栅,可以既保证发动机散热罩盖板的出风量,又起到美观的作用。

41.可选地,所述机罩盖板本体1上开设有三个所述通风孔11,每一所述通风孔11上均覆盖有所述格栅12。

42.作为一优选实施例,为了保证出风量,在机罩盖板本体1上开设三个通风孔11,且每一通风孔11均被格栅12所覆盖。

43.可选地,三个所述通风孔11中的第一通风孔111靠近于所述机罩盖板本体1的第一侧边设置;

44.三个所述通风孔11中的第二通风孔112靠近于所述机罩盖板本体1的第二侧边设置;

45.其中,所述第一侧边为所述机罩盖板本体1中,与发动机左侧门贴合的侧边;所述第二侧边为所述机罩盖板本体1中,与发动机右侧门贴合的侧边。

46.请继续参阅图1,为了保证美观,三个通风孔中的第一通风孔111和第二通风孔112分别设置于靠近机罩盖板本体1中与发动机左侧门3贴合的侧边的位置和机罩盖板本体1中与发动机右侧门4贴合的侧边的位置。

47.优选地,所述第一通风孔111与所述第一侧边之间的距离位于20mm至30mm之间的范围内;

48.所述第二通风孔112与所述第二侧边之间的距离位于20mm至30mm之间的范围内。

49.作为一优选实施例,请参阅图4,第一通风孔111和第二通风孔112为矩形通风孔,且左右对称分布,且第一通风孔111和第二通风孔112分别为长100mm,高920mm的矩形通风孔,且第一通风孔111与机罩盖板本体1中与发动机左侧门3贴合的侧边之间的距离为25mm,第二通风孔112与机罩盖板本体1中与发动机右侧门4贴合的侧边之间的距离为25mm。

50.优选地,三个所述通风孔11中的第三通风孔113靠近于所述机罩盖板本体1的第三侧边设置;

51.其中,所述第三侧边为所述机罩盖板本体1中,与发动机后盖板贴合的侧边。

52.请继续参阅图1,三个通风孔中的第三通风孔113设置于靠近机罩盖板本体1中与后盖板5贴合的侧边的位置。

53.可选地,所述第三通风孔113与所述第三侧边之间的距离位于40mm至50mm之间的范围内。

54.作为一优选实施例,请继续参阅图4,第三通风孔113为长755mm,宽190mm的矩形通风孔,且第三通风孔113与机罩盖板本体1中与后盖板5贴合的侧边之间的距离是45mm。

55.需要说明的是,第一通风孔111、第二通风孔112和第三通风孔113的尺寸与位置的设计,既能保证发动机散热罩盖板的通风量,还能保证发动机散热罩盖板的结构强度,以及保证美观。

56.可选地,所述格栅12与所述通风孔11的内壁面焊接连接。

57.为了保证栅格12与通风孔11的内壁面连接的牢固性,栅格12与通风孔11的内壁面焊接连接。

58.优选地,所述格栅12超出所述通风孔11的距离位于5mm至15mm之间的范围内。

59.请继续参阅图5,格栅12的完全覆盖通风孔11,且为了保证便于焊接,格栅12的尺寸超出通风孔11,作为一优选实施例,格栅12超出通风孔11的距离为10mm。

60.优选地,请继续参阅图6,栅格12的结构为六边形结构,尺寸为两个六边形栅格之间的距离为3mm,一个六边形栅格中的两个相对的边之间的距离为14mm。

61.本实用新型实施例提供的发动机散热罩盖板,增大了发动机罩盖板的出风量,有

效降低了散热器的温度,使热压系统和发动机正常工作,且结构简单,容易制作,能够以较小的成本实现预计的功能。

62.本实用新型实施例还提供一种发动机,包括如上中任一项所述的发动机散热罩盖板。

63.需要说明的是,本实用新型实施例提供的发动机,包括如上中任一项所述的发动机散热罩盖板,则上述的发动机散热罩盖板的所有实施例均适用于该发动机,且能够达到相同或者相似的技术效果。

64.本实用新型实施例还提供一种装载机,包括如上所述的发动机。

65.需要说明的是,本实用新型实施例提供的装载机,包括如上中所述的发动机,则上述的发动机的所有实施例均适用于该装载机,且能够达到相同或者相似的技术效果。

66.以上所述的是本实用新型的优选实施方式,应当指出对于本技术领域的普通人员来说,在不脱离本实用新型所述的原理前提下还可以作出若干改进和润饰,这些改进和润饰也在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。