1.本公开涉及官能化的烯烃低聚物和使用包含所述官能化的烯烃低聚物的组合物的商业应用。

背景技术:

2.烯烃低聚物及其衍生物(例如氢化烯烃低聚物)是制造各种商业产品(包括表面活性剂、润滑油和添加剂)的最终产物或中间体。用于给定应用的特定烯烃低聚物通常取决于烯烃低聚物的物理和/或机械性质。这些性质可通过用于产生烯烃低聚物的具体方法和产生烯烃低聚物的反应条件来定制。

技术实现要素:

3.在一个方面,提供了一种处理含烃储层的方法,所述方法包括:将表面活性剂组合物引入所述储层中,所述组合物包含:α烯烃磺酸盐或内烯烃磺酸盐,其中所述α烯烃磺酸盐或所述内烯烃磺酸盐通过i)使包含c3至c6单烯烃的单体低聚化以形成低聚产物和ii)使所述低聚产物磺化来合成。

4.在另一个方面,提供了一种用于提高石油采收率的表面活性剂,所述表面活性剂包含:α烯烃磺酸盐或内烯烃磺酸盐,其中所述α烯烃磺酸盐或所述内烯烃磺酸盐通过i)使包含c3至c6单烯烃的单体低聚化以形成低聚产物和ii)使所述低聚产物磺化来合成。

5.在又一个方面,提供了一种润滑油组合物,所述润滑油组合物包含:基础油;和琥珀酰亚胺分散剂,所述琥珀酰亚胺分散剂通过i)使包含c3至c6单烯烃的单体低聚化以形成低聚产物和ii)用烯属饱和羧酸基团对所述低聚产物进行官能化来合成。

6.在仍然又一个方面,提供了一种分散剂组合物,所述分散剂组合物包含:琥珀酰亚胺分散剂,所述琥珀酰亚胺分散剂通过i)使包含c3至c6单烯烃的单体低聚化以形成低聚产物和ii)用烯属饱和羧酸基团对所述低聚产物进行官能化来合成。

7.在仍然又一个其他方面,提供了一种润滑油组合物,所述润滑油组合物包含:基础油;和洗涤剂添加剂,所述洗涤剂添加剂通过i)使包含c3至c6单烯烃的单体低聚化以形成低聚产物和ii)用所述低聚产物使羟基芳族化合物烷基化来合成。

8.在仍然又一个其他另外的方面,提供了一种洗涤剂组合物,所述洗涤剂组合物包含:洗涤剂添加剂,所述洗涤剂添加剂通过i)使包含c3至c6单烯烃的单体低聚化以形成低聚产物和ii)用所述低聚产物使羟基芳族化合物烷基化来合成。

9.在仍然又一个其他另外的其他方面,提供了一种表面活性剂组合物,所述面活性剂组合物包含:醇醚硫酸盐或醇醚羧酸盐,所述醇醚硫酸盐或醇醚羧酸盐通过i)使包含c3至c6单烯烃的单体低聚化以形成低聚产物和ii)将所述低聚产物转化为醇来合成。

附图说明

10.图1示出实施例6中制备的磺酸钠组合物的电喷雾电离(esi)质谱。

具体实施方式

11.本发明提供了官能化的烯烃低聚物及其在多种商业应用中的用途。至少一些官能化的烯烃低聚物是重要的,因为它们能够用作化学提高石油采收率(ceor)的表面活性剂。ceor通常采用阴离子表面活性剂,所述阴离子表面活性剂包括但不限于烷基芳族磺酸盐(aas)、α烯烃磺酸盐(aos)、内烯烃磺酸盐(ios)、醇硫酸盐、烷基或醇醚硫酸盐(aes)以及烷基或醇醚羧酸盐(aec)。一些烯烃低聚物也可用作油添加剂、润滑剂、防雾或润湿添加剂和粘合促进剂。烯烃低聚物还可用作增塑剂、肥皂、洗涤剂、织物柔软剂、抗静电剂以及许多其他用途。

12.单体

13.官能化的烯烃低聚物可通过使烯烃单体低聚化以形成烯烃低聚物并使所述低聚化的产物官能化来产生。

14.可使包含c3至c6单烯烃、基本上由其组成或由其组成的广泛范围的单体低聚化。合适的单体包括内烯烃、α烯烃、三取代的烯烃、它们的任何混合物等。此外,α烯烃可包含正构α烯烃(有时称为“直链α烯烃”)或基本上由其组成。

15.通常,单体可包含c3至c6单烯烃、c3至c5单烯烃或c3至c4单烯烃(或基本上由其组成,或由其组成)。在其他实施方案中,单体可包含c3烯烃;可替代地c4单烯烃,可替代地c5单烯烃,或者可替代地c6单烯烃(或基本上由其组成,或由其组成)。因此,可使用具有不同碳原子数的烯烃的混合物,或者可使用主要具有单一碳原子数的烯烃作为单体。

16.单体可占本文所述的任何烯烃或烯烃组合的至少50wt.%、至少55wt.%、至少60wt.%、至少65wt.%、至少70wt.%、至少75wt.%、至少80wt.%、至少85wt.%、至少90wt.%或至少95wt.%。另外地或可替代地,单体可占本文所述的任何烯烃或烯烃组合的最多100wt.%、99wt.%、98wt.%、97wt.%或96wt.%。通常,重量百分比可在从本文公开的任何最小重量百分比至本文公开的任何最大重量百分比的范围内。因此,非限制性单体重量百分比范围可包括以下范围:本文所述的任何烯烃或烯烃混合物的50至100wt.%、55至99wt.%、60至98wt.%、65至97wt.%、70至96wt.%、75至100wt.%、80至100wt.%或80至98wt.%。

17.烯烃可以是环状的或无环的,和/或直链的或支链的。例如,单体可包含无环烯烃,基本上由其组成或由其组成;另外地或可替代地,单体可包含直链烯烃,基本上由其组成或由其组成。

18.单体可包含丙烯、1-丁烯、异丁烯、1-戊烯、2-甲基-1-丁烯、2-甲基-2-丁烯或它们的任何组合;可替代地,丙烯;可替代地,1-丁烯;或者可替代地,异丁烯(或基本上由其组成,或由其组成)。因此,可使用具有不同碳原子数的烯烃的混合物,或者可使用主要具有单一碳原子数的烯烃作为单体。

19.低聚化反应通常涉及将包含c3至c6单烯烃的单体和催化剂引入反应区中,以及使所述单体低聚化以在所述反应区中形成烯烃低聚物。通常,可使用任何合适的催化剂。合适的催化剂包括但不限于离子液体催化剂、磷酸、沸石、中孔铝硅酸盐或齐格勒-纳塔(ziegler-natta)催化剂。可使用多于一种催化剂。离子液体催化剂的更详细论述可见于美国专利第9938473号中,其以引用的方式在此并入。磷酸催化剂的更详细描述可见于u.s.2,592,428、u.s.2,814,655、u.s.3,887,634和u.s.8,183,192中,所述专利以引用的方式在此

并入。沸石催化剂的更详细论述可见于u.s.4,547,612中,其以引用的方式并入本文。中孔铝硅酸盐催化剂的更详细论述可见于wo 201120968中,其以引用的方式并入本文。齐格勒-纳塔催化剂的更详细论述可见于ep638593中,并且以引用的方式并入本文。使烯烃低聚化的各种方法描述于skupi

ń

ska,j.chem.rev.1991,91,613-648中,并且以引用的方式并入本文。

20.烯烃低聚物产物

21.烯烃低聚物可包含二聚体、三聚体和/或更高级低聚物。在一些实施方案中,烯烃低聚物可包含(i)至少75wt%、80wt%、85wt%、90wt%或95wt%的二聚体、三聚体、四聚体、五聚体、六聚体、七聚体、八聚体、九聚体和/或十聚体;(ii)至少50wt%、55wt%、60wt%、65wt%、70wt%、80wt%、85wt%或90wt%的三聚体、四聚体、五聚体、六聚体、七聚体、八聚体、九聚体和/或十聚体;(iii)至少75wt%、80wt%、85wt%、90wt%或95wt%的二聚体、三聚体、四聚体、五聚体、六聚体和/或七聚体;(iv)至少50wt%、55wt%、60wt%、65wt%、70wt%、80wt%、85wt%或90wt%的三聚体、四聚体、五聚体、六聚体和/或七聚体;(v)至少30wt%、35wt%、40wt%、45wt%、50wt%、55wt%或60wt%的二聚体、三聚体、四聚体和/或五聚体;(vi)至少25wt%、30wt%、35wt%、40wt%、45wt%或50wt%的三聚体、四聚体和/或五聚体;(vii)至少25wt%、30wt%、35wt%、40wt%、45wt%、50wt%、55wt%或60wt%的二聚体、三聚体和/或四聚体;(viii)至少20wt%、25wt%、30wt%、35wt%、40wt%、45wt%或50wt%的三聚体和/或四聚体;或(ix)它们的任何组合。

22.在另外的或替代的实施方案中,烯烃低聚物可包含总计至少35wt%、45wt%、45wt%、50wt%、55wt%、60wt%或65wt%的三聚体、四聚体和五聚体;可替代地或另外地,最多总计100wt%、95wt%、90wt%或85wt%的三聚体、四聚体和五聚体。在一些实施方案中,烯烃低聚物可包含总计35wt%至100wt%、40wt%至95wt%、45wt%至90wt%、40wt%至85wt%、50wt%至90wt%或50wt%至85wt%的三聚体、四聚体和五聚体。

23.烯烃低聚物可包含小于40wt%、30wt%、25wt%、20wt%、18wt%、16wt%、14wt%、12wt%或10wt%的二聚体。另外地或可替代地,烯烃低聚物可包含小于30wt%、25wt%、20wt%、15wt%、10wt%、8wt%、6wt%、5wt%、4wt%、3wt%或2wt%的含有7个或更多个单体单元的低聚物。

24.在一些方面,烯烃低聚物可包含至少50wt%、60wt%、70wt%、75wt%、80wt%、85wt%、90wt%或95wt%的c

12

至c

70

(例如,c

12

至c

40

、c

12

至c

30

、c

12

至c

20

、c

14

至c

70

、c

14

至c

40

、c

14

至c

30

、c

14

至c

20

、c

16

至c

70

、c

16

至c

40

、c

16

至c

30

、c

16

至c

24

、c

20

至c

70

、c

20

至c

40

、c

20

至c

30

或c

20

至c

24

)低聚物。在一些方面,烯烃低聚物可包含小于30wt%、25wt%、20wt%、15wt%、10wt%、8wt%、6wt%、5wt.%、4wt%、3wt%或2wt%的》c

70

低聚物。本文公开的低聚物的wt%是基于烯烃低聚物的总重量。

25.烯烃低聚物可以是丙烯低聚物(即,烯烃低聚物的重复单元可基本上都是丙烯单元)。例如,低聚物的重复单元可含有至少约90mol%、至少95mol%、至少98mol%或至少99mol%的丙烯单元。

26.烯烃低聚物可以是异丁烯低聚物(即,烯烃低聚物的重复单元可基本上都是异丁烯单元)。例如,低聚物的重复单元可含有至少75mol%、至少90mol%、至少95mol%、至少98mol%或至少99mol%的异丁烯单元。

27.烯烃低聚物可具有在150至10,000g/mol范围内的数均分子量(mn)。例如,烯烃低聚物的mn可以是至少150、250、325、400、500、600、650、700或750g/mol。另外地或可替代地,最大mn可以是10,000、7500、6000、5000、4000、3000、2500或2000g/mol。通常,烯烃低聚物的mn可在从本文公开的任何最小mn至本文公开的任何最大mn的范围内。

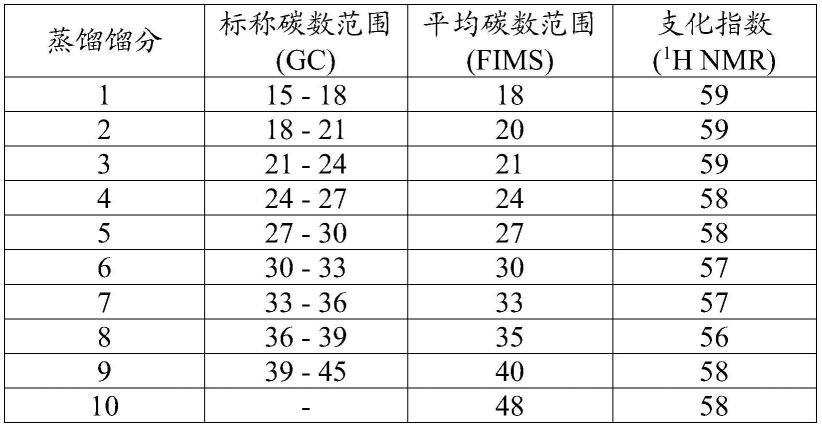

28.烯烃低聚物可具有至少80的粘度指数(astm d2270)。例如,烯烃低聚物的粘度指数可以是至少85、90、95、100或110。另外地或可替代地,最大粘度指数可以是200、175、150、140、135、130、125或120。通常,烯烃低聚物的粘度指数可在从本文公开的任何最小粘度指数至本文公开的任何最大粘度指数的范围内。

29.烯烃低聚物在100℃(astm d445)下可具有任何合适的运动粘度,例如1.5至50mm2/s的范围内。例如,烯烃低聚物或氢化烯烃低聚物在100℃下可具有至少2、3、4或6mm2/s的运动粘度。另外地或可替代地,低聚物在100℃下的最大运动粘度可以是50、20、14、12、10或8mm2/s。通常,烯烃低聚物在100℃下的运动粘度可在从本文公开的任何最小运动粘度至本文公开的任何最大运动粘度的范围内。

30.烯烃低聚物的倾点(astm d97)可在-5℃至-60℃的范围内。例如,烯烃低聚物的最低倾点可以是-60℃、-50℃、-45℃、-40℃或-35℃。另外地或可替代地,最大倾点可以是-5℃、-8℃、-10℃、-15℃或-20℃。通常,烯烃低聚物的倾点可在从本文公开的任何最小倾点温度至本文公开的任何最大倾点温度的范围内。

31.官能化的烯烃低聚物

32.杂原子官能化的低聚物

33.烯烃低聚物可通过使含杂原子的基团与烯烃低聚物在有或没有催化剂的情况下反应而官能化。这些反应包括羟基化、硅氢化、臭氧分解、加氢甲酰化、加氢酰胺化、磺化、卤化、氢卤化、硼氢化、环氧化、与极性二烯的狄尔斯-阿尔德(diels-alder)反应、与极性芳烃(例如羟基芳烃)的弗里德尔-克拉夫茨(friedel-crafts)反应,以及用活化剂如自由基产生剂(例如过氧化物)马来化。

34.示例性含杂原子的基团包括醇、胺、醛、羟基芳族化合物、磺酸盐、酸和酸酐。

35.所得杂原子官能化的低聚物中的官能团数目可在每条链0.60至1.2个官能团的范围内(例如,每条链0.75至1.1个官能团)。每条链的官能团数目可通过任何常规的方法(例如,1h nmr光谱法)确定。

36.洗涤剂醇

37.可使烯烃低聚物官能化以制备洗涤剂醇,如烷基(或醇)醚硫酸盐(aes)、烷基(或醇)醚羧酸盐(aec)和烷基硫酸盐(as)。洗涤剂醇及其衍生物被广泛用作生产用于洗衣和餐具洗涤剂以及其他家用清洁剂和洗发剂的表面活性剂的原料。这些低聚物也广泛用于化妆品和盥洗用品行业。

38.可从烯烃低聚物制备醇,所述烯烃低聚物可用作制备高分子量聚醚的原料。随后可将聚醚转化为aes和aec。这些组合物可用作化学eor应用的表面活性剂。这些化合物的详细描述可见于c.negin等人(petroleum 2017,3,197-211)和美国专利第9,745,259号中,所述文献的相关部分在此以引用的方式并入。

39.在常规方法中,烯烃低聚物可通过氧代基化学转化为伯醇。例如,通过与环氧乙烷反应,醇可形成多种非离子乙氧基化物,所述非离子乙氧基化物本身可充当表面活性剂或

进一步衍生化。醇醚硫酸盐可衍生自乙氧基化物的硫酸化。可替代地,可将醇直接硫酸化以产生烷基硫酸盐(as)。

40.烯烃磺酸盐

41.烯烃磺酸盐表面活性剂(例如,α烯烃磺酸盐和内烯烃磺酸盐)具有良好的去污性、与硬水的高相容性以及良好的润湿和起泡性质。商业应用包括洗发剂、轻型液体洗涤剂、泡泡浴和重型液体、粉末洗涤剂和乳液聚合。特别地,c

14-c

16

α烯烃磺酸盐(aos)共混物经常用于洗手液中。由于其良好的去污性、起泡和润湿性质,烯烃磺酸盐可用作化学eor应用和家用洗涤剂中的表面活性剂。

42.烯烃低聚物可以是生产aos表面活性剂中的前体。烯烃低聚物可通过低聚物与磺化试剂的反应而官能化,以提供烯烃磺酸中间体,然后可将所述烯烃磺酸中间体中和以提供烯烃磺酸盐。

43.对于内烯烃磺酸盐(ios),磺化反应可发生在链上的任何位置,因为它的双键是随机分布的。ios可通过内烯烃的磺化制备。

44.烯烃低聚物的磺化可通过任何已知的方法进行。例如,烯烃低聚物可首先在连续薄膜反应器中磺化以产生烯烃磺酸和磺酸内酯(环状磺酸酯)的混合物。

45.磺化也可通过使用氯磺酸、氨基磺酸和硫酸/发烟硫酸进行。

46.烯烃磺酸的中和可通过本领域技术人员已知的任何方法以连续或间歇工艺进行以产生烯烃磺酸盐。通常,将烯烃磺酸用单共价阳离子源(例如,碱金属如钠或铵或取代的铵离子)中和,然后在升高的温度下水解以将剩余的磺酸内酯转化为烯烃磺酸盐和羟基磺酸盐。这产生烯烃磺酸盐的水溶液。如果需要固体无水产物,则它可通过在异丙醇而不是水中中和并水解溶液来获得。任选地,可用额外的碱或苛性碱进一步水解中和的烯烃磺酸盐。

47.表面活性剂组合物还可包含碱金属离子的水性碱,如碳酸盐、氢氧化物、碳酸氢盐,铵离子和胺化合物。

48.根据储层的类型,表面活性剂组合物中可包含碱。在一个实施方案中,所采用的碱是来自元素周期表的ia族金属的碱金属的碱式盐,如碱金属氢氧化物、硼酸盐、碳酸盐或碳酸氢盐。例如,碱可包括碳酸钠、碳酸氢钠、硅酸钠、edta四钠、偏硼酸钠、柠檬酸钠或四硼酸钠。碱的使用使表面活性剂保持在高ph环境中,这延长了表面活性剂的稳定性或可使表面活性剂吸附最小化。碱还可保护表面活性剂免受硬度的影响。

49.表面活性剂组合物还可包含另外的添加剂,如助表面活性剂、聚合物、螯合剂、助溶剂、还原剂/氧清除剂和杀微生物剂。这种组合的组合物通常被称为段塞。

50.合适的助溶剂可选自低碳链醇,如异丙醇、乙醇、正丙醇、正丁醇、仲丁醇、正戊醇、仲戊醇、正己醇、仲己醇等;醇醚、聚亚烷基醇醚、聚亚烷基二醇、聚(氧化烯)二醇、聚(氧化烯)二醇醚或任何其他常见的有机助溶剂或任何两种或更多种助溶剂的组合。在一些情况下,助溶剂可以是水。

51.特别地,聚合物可用于控制段塞在注入储层时的流动性以提高石油采收率。合适的聚合物包括但不限于生物聚合物如黄原胶和硬葡聚糖,和合成聚合物如水溶性未水解或部分水解的聚丙烯酰胺(hpam或phpa),以及疏水改性的缔合聚合物。还包括聚丙烯酰胺(pam)和以商标amps销售的2-丙烯酰胺基-2-甲基丙烷磺酸(和/或钠盐)(也更普遍地称为丙烯酰胺基叔丁基磺酸或atbs)和n-乙烯基吡咯烷酮(nvp)中的一种或两种的共聚物。

52.可添加螯合剂以与多价阳离子络合并软化表面活性剂组合物中的水。螯合剂的实例包括乙二胺四乙酸(edta),其也可用作碱;甲基甘氨酸二乙酸(mgda)。螯合剂可用于处理硬盐水。螯合剂的量可基于表面活性剂溶液中二价离子的量来选择。

53.可添加还原剂/氧清除剂如连二亚硫酸钠以除去混合物中的任何氧并将任何游离铁还原为fe

2

。它们可用于保护合成聚合物免受裂解聚合物分子和降低或消除增粘能力的反应的影响。还原的环境也可降低表面活性剂吸附。

54.可添加杀微生物剂以防止设施中的有机(藻类)生长,阻止硫酸盐还原细菌(srb)的生长,所述细菌通过产生危险和致命的h2s而使储层“变酸”;并且杀微生物剂还可用于保护生物聚合物免受以其糖样结构为食的生物生命的影响,并且因此消除了移动性控制。杀微生物剂包括醛和季铵化合物。

55.烷基取代的羟基芳族化合物

56.本文所述的烯烃低聚物可通过羟基芳族化合物与烯烃低聚物的烷基化而官能化以形成烷基取代的羟基芳族化合物。烷基取代的羟基芳族化合物及其盐可用作润滑剂添加剂。

57.烷基取代的羟基芳族化合物通过本领域熟知的烷基化方法制备。可被烷基化的有用的羟基芳族化合物包括具有1至4个且优选1至3个羟基的单核单羟基和多羟基芳烃。合适的羟基芳族化合物包括苯酚、邻苯二酚、间苯二酚、对苯二酚、连苯三酚、甲酚等以及它们的混合物。

58.羟基芳族化合物与烯烃低聚物的烷基化通常在烷基化催化剂的存在下进行。有用的烷基化催化剂包括路易斯酸、固体酸、三氟甲磺酸和酸性分子筛催化剂。合适的路易斯酸包括三氯化铝、三氟化硼和三氟化硼络合物(例如,三氟化硼醚合物、三氟化硼-苯酚和三氟化硼-磷酸。合适的固体酸包括磺化酸性离子交换树脂型催化剂如(dow chemical company)、粘土催化剂(例如celaclear f-24x engineered clays corp)或沸石材料。

59.用于减缓的反应条件取决于所用催化剂的类型,并且可使用导致向烷基羟基芳族产物的高转化率的任何合适的反应条件组。通常,烷基化反应的反应温度将在15℃至200℃(例如,85℃至135℃)的范围内。反应压力通常将为大气压,尽管可使用更高或更低的压力。烷基化过程可以分批、连续或半连续方式进行。羟基芳族化合物与烯烃低聚物的摩尔比可在10:1至0.5:1(例如,5:1至3:1)的范围内。

60.烷基化反应可在纯净条件下进行或在对羟基芳族化合物和烯烃混合物的反应呈惰性的溶剂存在下进行。

61.反应完成后,可使用常规技术分离所需的烷基取代的羟基芳族化合物。

62.烷基取代的羟基芳族化合物的烷基通常主要在相对于羟基的邻位和对位与羟基芳族化合物连接。烷基取代的羟基芳族化合物可含有1%至99%的邻位异构体和99%至1%的对位异构体(例如,5%至70%的邻位异构体和95%至30%的对位异构体)。

63.烷基酚的金属盐(即,酚盐)是一类有用的洗涤剂。这些洗涤剂可通过使碱土金属氢氧化物或氧化物(例如,cao、ca(oh)2、bao、ba(oh)2、mgo、mg(oh)2)与烷基酚或硫化烷基酚反应来制备。当使用非硫化烷基酚时,硫化产物可通过本领域熟知的方法获得。这些方法包括加热烷基酚和硫化剂(例如,元素硫、硫卤化物如二氯化硫等)的混合物,然后使硫化的烷

基酚与碱土金属碱反应。

64.烷基取代的羟基芳族羧酸的金属盐也可用作洗涤剂。烷基取代的羟基芳族羧酸通常通过羧化,例如通过烷基取代的酚盐的kolbe-schmitt工艺来制备。

65.合适金属的非限制性实例包括碱金属、碱土金属和过渡金属。实例包括li、na、k、mg、ca、zn、co、mn、zr、ba和b。

66.许多洗涤剂组合物是高碱性的,含有大量的金属碱,这是通过使过量的金属化合物(例如,金属碳酸盐、氢氧化物或氧化物)与酸性气体(例如,二氧化碳)反应而实现的。有用的洗涤剂可以是中性的、轻度高碱性的或高度高碱性的。高碱化的方法是本领域技术人员已知的。

67.洗涤剂的碱度可表示为总碱值(tbn)。总碱值是中和高碱性材料的所有碱度所需的酸的量。tbn可使用astm d2896或等效程序测量。洗涤剂可具有低tbn(即tbn小于50mg koh/g)、中等tbn(即tbn为50至150mg koh/g)或高tbn(即tbn大于150mg koh/g,如150至500mg koh/g或更高)。

68.与烯属不饱和羧酸材料接枝的烯烃低聚物

69.本文所述的烯烃低聚物可通过低聚物与烯属不饱和羧酸或其衍生物的反应而官能化。

70.烯属不饱和羧酸或其衍生物可以是酸或酸酐或其衍生物,所述酸或酸酐或其衍生物可以是完全酯化的、部分酯化的或它们的混合物。当部分酯化时,其他官能团包括酸、盐或它们的混合物。合适的盐包括碱金属、碱土金属或它们的混合物。

71.烯属不饱和羧酸或其衍生物的合适实例包括(甲基)丙烯酸、丙烯酸甲酯、马来酸或酸酐、富马酸、衣康酸或酸酐或它们的混合物,或它们的取代的等效物。

72.烯烃低聚物与烯属不饱和羧酸或其衍生物的官能化可通过任何合适的方法来实现。例如,烯属不饱和羧酸或其衍生物可通过涉及使用氯的方法或通过热“烯”方法或自由基方法接枝到烯烃低聚物上。

73.在与低聚物反应时,烯属不饱和羧酸或其衍生物的双键变为饱和。因此,例如,与烯烃低聚物反应的马来酸酐变成烷基取代的琥珀酸酐。

74.然后可将烷基取代的琥珀酸酐用作原料以制备琥珀酰亚胺分散剂。琥珀酰亚胺分散剂可保持重要的发动机部件清洁,从而延长发动机寿命,并有助于保持适当的排放和良好的燃油经济性。琥珀酰亚胺作为添加剂还可在柴油发动机油制剂中提供针对磨蚀、烟灰促进的发动机磨损的保护。它还可提供优异的烟灰分散性并充当油粘度指数改进剂。

75.官能化烯烃低聚物进而可用衍生化合物衍生化。衍生化合物可通过诸如亲核取代、曼尼希碱缩合等方式与官能化低聚物的官能团反应。示例性衍生化合物包括胺、含羟基化合物、金属盐、含酸酐化合物和含乙酰卤化合物。衍生化合物可含有一个或多个亲核基团。衍生化的低聚物可通过使官能化的低聚物(即,用羧酸/酸酐或酯取代)与亲核试剂(即胺、醇,包括多元醇、氨基醇、反应性金属化合物等)接触来制备。

76.可用作与官能化低聚物反应的亲核试剂的胺化合物包括具有约2至60(例如,3至20)个总碳原子和约1至12(例如,3至9)个氮原子的单胺和多胺。合适的多胺包括脂族多胺、脂环族多胺、芳族多胺、含醚基的脂族多胺和聚氧化烯多胺,例如,可以名称(来自huntsman international llc,usa)获得。

77.示例性的多胺是具有下式的那些:h2n—(r

′

nh)

x

—h,其中r'是具有2或3个碳原子的直链或支链亚烷基,并且x是1至9(例如,乙二胺、二亚乙基三胺、三亚乙基四胺、四亚乙基五胺、五亚乙基六胺和重质多胺,如重质多胺x,可从dow chemicalcompany获得)。

78.官能化低聚物和/或衍生化低聚物具有作为润滑油添加剂的用途,其可充当分散剂、粘度指数改进剂或多官能粘度指数改进剂。

79.具有作为分散剂的用途的官能化低聚物和/或衍生化低聚物通常具有10,000g/mol或更低的数均分子量(mn),并且通常可在500至10,000g/mol、750至5000g/mol或1000至3000g/mol)的范围内。

80.本文所述的官能化低聚物和/或衍生化低聚物可与其他添加剂(例如,洗涤剂、分散剂、氧化抑制剂、磨损抑制剂、摩擦改进剂、防锈剂、粘度改进剂、倾点下降剂、抑泡剂等组合以形成用于许多应用的组合物,包括润滑油添加剂包、润滑油等。

81.含有这些添加剂的组合物通常以可有效提供其正常伴随功能的量共混到基础油中。此类添加剂的典型量示于以下表1中。下表中的重量以及本文提及的其他量是针对活性成分(即成分的非稀释剂部分)的量。以下所示的重量百分比(wt.%)是基于润滑油组合物的总重量。

82.润滑油

83.本公开的烯烃低聚物可用作润滑油中的添加剂(例如,作为分散剂、洗涤剂等)以防止或减少内燃机中的不希望的点火事件。当以这种方式采用时,添加剂通常基于润滑油组合物的总重量以0.001至10wt.%范围内(包括但不限于0.01至5wt.%、0.2至4wt.%、0.5至3wt.%、1至2wt.%等)的浓度存在于润滑油组合物中。如果润滑油组合物中存在其他氢化物供体,则可使用较少量的添加剂。

84.用作基础油的油将根据所需的最终用途和成品油中的添加剂选择或共混,以提供所需等级的发动机油,例如具有0w、0w-8、0w-16、0w-20、0w-30、0w-40、0w-50、0w-60、5w、5w-20、5w-30、5w-40、5w-50、5w-60、10w、10w-20、10w-30、10w-40、10w-50、15w、15w-20、15w-30或15w-40的汽车工程师协会(sae)粘度等级的润滑油组合物。

85.具有润滑粘度的油(有时称为“基础油料”或“基础油”)是润滑剂的主要液体成分,添加剂和可能的其它油共混至其中,例如以产生最终润滑剂(或润滑剂组合物)。可用于制备浓缩物以及由其制备润滑油组合物的基础油可选自天然(植物、动物或矿物)和合成润滑油以及它们的混合物。

86.本公开中对基础油料和基础油的定义与美国石油协会(api)出版物1509附录e(“api base oil interchangeability guidelines for passenger car motor oils and diesel engine oils”,2016年12月)中找到的相同。使用表e-1中规定的测试方法,i组基础油料含有少于90%的饱和物和/或大于0.03%的硫,并且粘度指数大于或等于80且小于120。使用表e-1中规定的测试方法,ii组基础油料含有大于或等于90%的饱和物和小于或等于0.03%的硫,并且粘度指数大于或等于80且小于120。使用表e-1中规定的测试方法,iii组基础油料含有大于或等于90%的饱和物和小于或等于0.03%的硫,并且粘度指数大于或等于120。iv组基础油料是聚α烯烃(pao)。v组基础油料包括未包括在i、ii、iii或iv组中的所有其他基础油料。

87.天然油包括动物油、植物油(例如蓖麻油和猪油)和矿物油。可使用具有良好热氧

化稳定性的动物油和植物油。在天然油中,矿物油是优选的。矿物油关于它们的原油来源,例如,关于它们是链烷烃、环烷烃还是混合链烷烃-环烷烃差异很大。源自煤或页岩的油也是有用的。天然油关于用于它们的生产和纯化的方法,例如,它们的蒸馏范围以及它们是直馏还是裂化、加氢精制还是溶剂萃取的也各不相同。

88.合成油包括烃油。烃油包括如下油,如聚合和共聚烯烃(例如,聚丁烯、聚丙烯、丙烯异丁烯共聚物、乙烯-烯烃共聚物和乙烯-α烯烃共聚物)。聚α烯烃(pao)油基础油料是常用的合成烃油。例如,可使用衍生自c8至c

14

烯烃,例如c8、c

10

、c

12

、c

14

烯烃或它们的混合物的pao。

89.用作基础油的其他有用的流体包括非常规或不常规基础油料,它们已被加工(优选地催化)或合成以提供高性能特性。

90.非常规或不常规基础油料/基础油包括以下中的一种或多种:衍生自一种或多种气体液化(gtl)材料的基础油料的混合物,以及衍生自天然蜡或蜡质原料的异构油/异脱蜡基础油料,矿物油和或非矿物油蜡质原料如粗蜡、天然蜡和蜡质原料如瓦斯油、蜡质燃料加氢裂化器残渣、蜡质残油液、加氢裂化产物、热裂化产物或其他矿物、矿物油,或甚至非石油衍生的蜡质材料,如从煤液化或页岩油中获得的蜡质材料,以及此类基础油料的混合物。

91.用于本公开的润滑油组合物中的基础油是对应于api i组、ii组、iii组、iv组和v组油及它们的混合物的任何种类的油,优选api ii组、iii组、iv组和v组油以及它们的混合物,更优选iii组至v组基础油,因为它们具有出色的挥发性、稳定性、粘度和清洁特征。

92.通常,基础油在100℃(astm d445)下将具有在2.5至20mm2/s(例如,3至12mm2/s、4至10mm2/s或4.5至8mm2/s)范围内的运动粘度。

93.本发明的润滑油组合物还可含有常规润滑剂添加剂,以用于赋予辅助功能以提供这些添加剂分散或溶解于其中的成品润滑油组合物。例如,润滑油组合物可与抗氧化剂、无灰分散剂、抗磨剂、洗涤剂如金属洗涤剂、防锈剂、去雾剂、破乳剂、摩擦改进剂、金属钝化剂、倾点下降剂、粘度改进剂、消泡剂、助溶剂、包装相容剂、腐蚀抑制剂、染料、极压剂等以及它们的混合物共混。多种添加剂是已知的并且可商购获得。这些添加剂或它们的类似化合物可用于通过常用的共混程序制备本发明的润滑油组合物。

94.前述添加剂中的每一种在使用时以功能有效量使用以赋予润滑剂所需的性质。因此,例如,如果添加剂是无灰分散剂,则这种无灰分散剂的功能有效量将是足以赋予润滑剂所需的分散特性的量。通常,当使用时,除非另有说明,否则这些添加剂中的每一者的浓度可在约0.001至约20wt.%,如约0.01至约10wt.%的范围内。

95.表1

96.化合物典型的,wt.%优选的,wt.%洗涤剂0.1至200.1至8分散剂0.1至200.1至8氧化抑制剂0.1至50.1至1.5磨损抑制剂0.2至30.5至1摩擦改进剂0.01至50.01至1.5防锈剂0.01至50.01至1.5粘度调节剂(固体聚合物基础)0.1至20.1至1

倾点下降剂0至50.01至1.5抑泡剂0.001至30.001至0.15

97.实施例

98.以下说明性实施例旨在为非限制性的。

99.实施例1

100.粗丙烯低聚物的蒸馏

101.丙烯的低聚化在高压釜反应器中进行足以产生10加仑产物的时间。洗涤和干燥后,将含有产物和正庚烷的烃相真空蒸馏以除去正庚烷并提供汽提的低聚物产物。然后使用突出的填充蒸馏塔(36

”×

2”)对汽提的低聚物产物进行真空蒸馏(约1.5托)并回收10个蒸馏产物馏分。通过gc和fims分析每个馏分的碳数分布且通过1h nmr分析异构化水平。结果总结于表2中。支化指数可定义为甲基(ch3)质子的积分值与亚甲基(—ch2—)、次甲基(—ch—)和甲基(—ch3)质子之和相比的比率%。

102.表2

[0103][0104]

实施例2

[0105]

从丙烯低聚物制备烷基酚

[0106]

由实施例1的合并蒸馏馏分分别制备三种不同的烷基酚:

[0107]

(1)来自馏分1-2的烷基酚1;

[0108]

(2)来自馏分4-6的烷基酚2;和

[0109]

(3)来自馏分6-8的烷基酚3。

[0110]

以下一般程序用于制备三种烷基酚中的每一种。向配备有机械搅拌器和热电偶的3-l三颈圆底烧瓶中装入丙烯低聚物馏分:

[0111]

(1)烷基酚1:馏分1和2各自约335g(总计约2.5摩尔)

[0112]

(2)烷基酚2:馏分4、5和6各自约250g(总计约2.0摩尔)

[0113]

(3)烷基酚3:馏分6、7和8各自约250g(总计约1.7摩尔)

[0114]

在添加低聚物馏分后,打开搅拌器,并向烧瓶中装入1kg苯酚。将反应混合物加热至60℃,然后添加200-250g的离子交换树脂(酸形式,在116℃与120℃之间干燥48-72小时)。烧瓶配备有空气冷凝器并保持在氮气层下。反应通过glpc监测,并

且在没有观察到丙烯低聚物进一步减少时(对于烷基酚1约6天,对于烷基酚2约3天,并且对于烷基酚3约4天),则认为反应完成。使反应混合物冷却并进行真空过滤以除去催化剂。通过真空蒸馏除去过量的苯酚。烷基酚的性质总结于表3中。

[0115]

表3

[0116][0117]

(a)

通过电喷雾电离质谱法确定

[0118]

(b)

通过气-液分配色谱法(glpc)确定

[0119]

(c)

根据ir峰高确定

[0120]

(d)

使用astm d93中描述的潘斯基-马丁斯(pensky-martens)闭杯试验器确定。

[0121]

(e)

根据astm d445确定

[0122]

进行无畸变极化转移增强(dept)nmr以确定与连接至烷基酚1-3的氢化芳族环上的苄基碳原子相邻的ch2碳原子的总量。与连接至羟基芳族环的苄基碳原子相邻的ch2碳原子被计算为在

13

c nmr光谱中出现在约49至51ppm处。这种化学位移在丙烯低聚物烷基酚的ch2碳原子中是独特的。此计算是使用ultra(perkin elmer)确定的。结果总结于表4中。

[0123]

表4

[0124] 与苄基碳原子相邻的ch2碳原子的%烷基酚10.3烷基酚20.4烷基酚30.7

[0125]

结果表明,烷基酚1-3中大于99%的ch2碳原子不与连接至羟基芳族环上的苄基碳原子相邻。

[0126]

实施例3

[0127]

烷基酚羧酸的合成

[0128]

向配备有dean stark分水器的4-l三颈圆底烧瓶装入实施例8的烷基酚2(1411g)、二甲苯(706g)、45%的koh水溶液(365g)和抑泡剂(0.2g)。在减压(450mm hg)下将混合物在135℃下加热6小时,在此期间连续蒸馏二甲苯和水,同时通过dean stark分水器将二甲苯

返回至混合物中。使混合物在氮气下冷却至环境温度。然后将混合物装入压力容器中,加热至140℃,并用co2(3巴)对反应器加压。4小时后,将反应器减压并使反应混合物冷却至环境温度。

[0129]

将上述产生的羧酸钾盐(1100g)添加至圆底烧瓶中,然后添加二甲苯(602g)并将混合物加热至80℃。向混合物中缓慢添加10%的h2so4水溶液(887g)并将混合物在70℃下保持30分钟。将混合物转移至分液漏斗中并沉降2小时。分离后,回收在二甲苯中含有羧酸的顶层。

[0130]

所述羧酸具有14.4mg koh/g的酸度,如通过电位测定法所测量,并且二甲苯含量为60.2wt%。

[0131]

实施例4

[0132]

高碱性羧酸盐洗涤剂的制备

[0133]

向反应器装入熟石灰(60.3g)、甲醇(72.3g)和二甲苯(125g)。将实施例3的羧酸(2200g)添加至反应器中,且温度保持在40℃。然后,添加乙酸/甲酸(5.7g)的50/50混合物。冷却至30℃后,将co2(12.8g)缓慢引入反应器,同时将温度从30℃斜升至40℃。然后将温度升至128℃,在此期间蒸馏出甲醇、水和一些二甲苯。添加基础油(175.3g),然后将所得混合物离心以除去未反应的石灰和其他固体。然后将混合物在真空下在170℃下加热以除去二甲苯并得到高碱性羧酸盐洗涤剂。

[0134]

高碱性羧酸盐洗涤剂具有以下性质:2.88%ca,tbn=81mg koh/g,以及在100℃下20.6mm2/s的运动粘度。

[0135]

实施例5

[0136]

高碱性酚盐洗涤剂的制备

[0137]

向4-l三颈圆底烧瓶装入实施例8的烷基酚1(881.6g)、130n基础油(357.9g)、烷基芳基磺酸(39.7g)和抑泡剂(0.2g)。使混合物在25分钟内温至110℃,并在升温的同时添加熟石灰(304g)。然后添加硫(90.2g),并且使反应温度在20分钟内升至150℃。在添加硫之后,将反应器的压力降低至680mm hg。硫化过程中产生的硫化氢气体被两个苛性钠起泡器捕获。然后,在45分钟内添加乙二醇(46.6g)并将混合物加热至170℃。在30分钟时间段内,添加2-乙基己醇(393.6g),其将反应冷却至162℃。将混合物加热至170℃并在1小时内添加额外的乙二醇(76.4g)。添加乙二醇后,将压力增加至720mm hg,并且将反应条件保持20分钟。将温度保持在170℃,将压力增加至760mm hg。然后,在30分钟内添加co2(9g)。然后,添加乙二醇(63.4g)并将co2的速率增加至0.8g/min。当已添加约96g的co2时停止碳酸化。然后在215℃和30mm hg下蒸馏溶剂1小时。在1小时内在80mm hg下用n2吹扫将温度升至220℃。在165℃下通过硅藻土对产物进行真空过滤,并将过滤的高碱性酚盐在150℃在4小时内在空气中以5l/h/kg产物下脱气。

[0138]

高碱性酚盐洗涤剂具有以下性质:10.5wt%ca;3.15wt%s;tbn=293mg koh/g;在100℃下574mm2/s的运动粘度。

[0139]

实施例6

[0140]

烯烃磺酸盐的制备

[0141]

将实施例1的丙烯低聚物蒸馏馏分3在不锈钢的水套式降膜管式反应器(约0.19”id

×

60”长度)中使用so3/空气在以下条件下磺化:

[0142]

丙烯低聚物进料温度=30℃

[0143]

反应器温度=40℃

[0144]

空气流量=200l/h

[0145]

补充空气流量=11l/h

[0146]

so2流量=16l/h

[0147]

so2至so3转化率=87%

[0148]

丙烯低聚物进料速率=2.9g/min

[0149]

所得磺酸具有以下性质:4.28wt%h2so4和35.18wt%磺酸(环己胺滴定)。将磺酸在65℃下消化30分钟,得到具有以下性质的消化的磺酸:3.99wt%h2so4和30.03wt%磺酸。

[0150]

将消化的磺酸(222.3g)通过在搅拌下在30分钟内在25℃与51℃之间分批添加50wt%naoh水溶液(33.2g)进行中和。通过hyamine滴定,发现所得磺酸钠为27.35wt%活性,ph=10.4(在水溶液中约1wt.%)。esi质谱显示磺酸钠组合物中的主要成分具有373的m/z电荷比(参见图1)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。