一种3d打印气凝胶热胀冷缩面料及其生产工艺

技术领域

1.本发明涉及一种面料领域,具体涉及一种3d打印气凝胶热胀冷缩面料及其生产工艺。

背景技术:

2.目前市面上出现了一款可以实现热胀冷缩的面料,在常温下他能保证平整,如同普通衣服一般;但受冷会收缩,面料收缩后会发生拱起,从而使衣物蓬松,从而使面料内部形成大量空间,启到御寒作用。但是其生产工艺是通过纱线来手工制成的,这导致其无法量产。

3.因此,为了解决上述问题进行了一系列改进。

技术实现要素:

4.本发明的目的在于,提供一种3d打印气凝胶热胀冷缩面料及其生产工艺,以克服现有技术所存在的上述缺点和不足。

5.一种3d打印气凝胶热胀冷缩面料,包括:支撑层和原料层,所述原料层包括:表层面料层、tpu层、气凝胶混合胶囊和tpu薄膜层,所述表层面料层上设有tpu层,所述tpu层上设有气凝胶混合胶囊,所述气凝胶混合胶囊上设有tpu薄膜层,所述tpu薄膜层上依次设有tpu层和表层面料层;

6.其中,所述气凝胶混合胶囊包括:发泡层和气凝胶层,所述发泡层为胶囊结构,所述发泡层内设有气凝胶层。

7.进一步,所述发泡层为发泡聚氨酯,所述气凝胶层在气凝胶混合胶囊中的重量比为7%,所述气凝胶混合胶囊的热缩比为15%。

8.一种3d打印气凝胶热胀冷缩面料的生产工艺,包括:

9.步骤1:在表层面料层上打印tpu层,所述tpu层是一种热熔材料;

10.步骤2:在步骤1的材料上,在tpu层的上方3d打印叠层放入发泡层;

11.步骤3:在步骤2的材料上,在发泡层上方3d打印气凝胶层;

12.步骤4:将步骤3的材料送入高温发热箱内,升温至180℃,将发泡层发泡形成胶囊结构,发泡层包裹住气凝胶层,组合成为气凝胶混合胶囊;

13.步骤5:在步骤4的材料上,在气凝胶混合胶囊上方,贴合一层tpu薄膜层;

14.步骤6:在步骤5的材料上,tpu薄膜层上打印tpu层;

15.步骤7:在步骤6的材料上,tpu层上打印表层面料层;

16.步骤8:将步骤7的材料输送到高温烤箱并进行上下压合,烘箱温度设定为200℃,生成原料层;

17.步骤9:将步骤8的原料层,依次按上下错位顺序,与支撑层热熔粘合固定;

18.步骤10:将两份步骤9的材料通过原料层进行对接组合,然后在原料层位置进行缝合固定。

19.进一步,所述步骤2中,发泡层的打印叠层放入采用点状打印技术,所述点状打印技术是将液体化的发泡层滴在步骤1的材料上,形成点阵结构。

20.本发明的有益效果:

21.本发明与传统技术相比,运用新型3d打印增层加工技术,将气凝胶制作成气凝胶混合胶囊,通过气凝胶的特性,使面料形成热胀冷缩现象,实现智能保温。

附图说明:

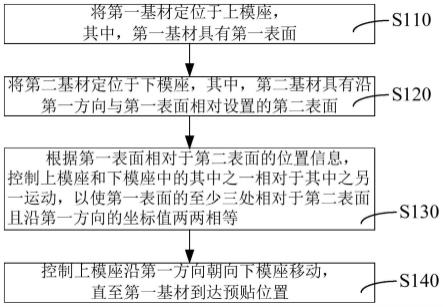

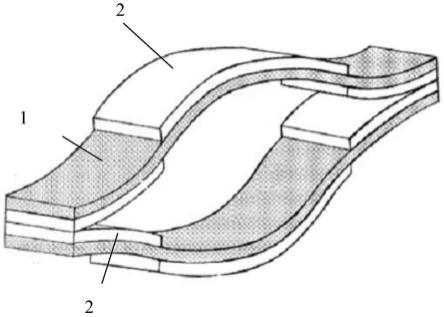

22.图1为本发明的拆解结构图。图2为本发明的成品结构图。图3为本发明弹力透气防绒层的结构图。图4为本发明的原理示意图。

23.附图标记:

24.支撑层1和原料层2。

25.表层面料层100、tpu层200、气凝胶混合胶囊300、发泡层310、气凝胶层320和tpu薄膜层400。

具体实施方式

26.以下结合具体实施例,对本发明作进步说明。应理解,以下实施例仅用于说明本发明而非用于限定本发明的范围。

27.实施例1

28.图1为本发明的拆解结构图。图2为本发明的成品结构图。图3为本发明弹力透气防绒层的结构图。图4为本发明的原理示意图。

29.如图1~4所示,一种3d打印气凝胶热胀冷缩面料,包括:支撑层1和原料层2,原料层2包括:表层面料层100、tpu层200、气凝胶混合胶囊300和tpu薄膜层400,表层面料层100上设有tpu层200,tpu层200上设有气凝胶混合胶囊300,气凝胶混合胶囊300上设有tpu薄膜层400,tpu薄膜层400上依次设有tpu层200和表层面料层100。

30.其中,气凝胶混合胶囊300包括:发泡层310和气凝胶层320,发泡层310为胶囊结构,发泡层310内设有气凝胶层320。

31.发泡层310为发泡聚氨酯,气凝胶层320在气凝胶混合胶囊300中的重量比为7%,气凝胶混合胶囊300的热缩比为15%。

32.一种3d打印气凝胶热胀冷缩面料的生产工艺,包括:

33.步骤1:在表层面料层100上打印tpu层200,tpu层200是一种热熔材料;

34.步骤2:在步骤1的材料上,在tpu层200的上方3d打印叠层放入发泡层310;

35.步骤3:在步骤2的材料上,在发泡层310上方3d打印气凝胶层320;

36.步骤4:将步骤3的材料送入高温发热箱内,升温至180℃,将发泡层310发泡形成胶囊结构,发泡层310包裹住气凝胶层320,组合成为气凝胶混合胶囊300;

37.步骤5:在步骤4的材料上,在气凝胶混合胶囊300上方,贴合一层tpu薄膜层400;

38.步骤6:在步骤5的材料上,tpu薄膜层400上打印tpu层200;

39.步骤7:在步骤6的材料上,tpu层200上打印表层面料层100;

40.步骤8:将步骤7的材料输送到高温烤箱并进行上下压合,烘箱温度设定为200℃,生成原料层2;

41.步骤9:将步骤8的原料层2,依次按上下错位顺序,与支撑层1热熔粘合固定;

42.步骤10:将两份步骤9的材料通过原料层2进行对接组合,然后在原料层2位置进行缝合固定。

43.步骤2中,发泡层310的打印叠层放入采用点状打印技术,点状打印技术是将液体化的发泡层310滴在步骤1的材料上,形成点阵结构。

44.本发明与传统技术相比,运用新型3d打印增层加工技术,将气凝胶制作成气凝胶混合胶囊,通过气凝胶的特性,使面料形成热胀冷缩现象,在常温下他是平整的状态,而一旦遇到气温下降,面料就会受到收缩力后整体鼓起来,变得蓬松从而抵御严寒,实现智能保温。具体原理,本发明的面料在外部遇冷空气后,面料综合体的底部,即气凝胶层320部分,由于发泡层310为胶囊结构,因此内部是90%的中空结构,其中充满空气。气体遇冷后急剧收缩体积,造成气凝胶层320的收缩,引起面料综合体的遇冷卷曲现象并形成图4的拱形姿态。这是原料层2的原理。利用原料层2的这种现象,实现后续的面料智能变化。

45.完成原料层2后,原料层2不能自己独立成为一种面料,原因是缺乏支撑后,气凝胶混合胶囊300会无限度的卷曲,形成一个半圆结构。因此本发明还设计了支撑层1面料。将原料层2错位设于支撑层1上。然后让支撑层1和原料层2的组合体,以原料层2为对象进行再组合。当气凝胶混合胶囊300卷曲后,产生收缩力形成拱起,这种错位结构,将整个面料根据膨胀单元作为独立的话,可以看成一个个单独的部分。这个单独的结构的两端的为气凝胶混合胶囊300,收缩后,将支撑层1上下撑起,而支撑层1的上下部分分别也有气凝胶混合胶囊300,依然朝支撑层1上下部位产生收缩力。最后的受力为:左右的力顶起面料,上下的力收缩面料。最后形成一种平衡,使之形成中间为椭圆的中空结构。

46.而本发明的核心原理都是建立在气凝胶混合胶囊300能够实现收缩力,形成膨胀的基础上。这其中的原因包括以下:首先,气凝胶层320的材料是气凝胶,气凝胶的是二氧化硅和空气的组合物,其特性是含有99.8的空气,因此非常的轻。在气凝胶混合胶囊300中,我们投放了重量比为7%的气凝胶。而气凝胶重量和体积的系数比是1:13,因此气凝胶体积比为91%,因此可以得出气凝胶混合胶囊300中含有至少90%的空气。而众所周知,空气对温度的敏感性最高,正因为这样的组成,使得本发明的热缩比达到了15%。达到这种热缩比,才能够在真实的环境中有足够的敏感度实现气温变化后的收缩力释放。

47.在生产过程中,要实现上述结构,就需要制作出气凝胶混合胶囊300,因为气凝胶他几乎都是空气,所以非常容易逸出,因此需要将他固定。本发明把气凝胶固定在气凝胶混合胶囊300中,通过发泡层310固定住。那首先就必须利用3d打印叠层技术将液体状态的发泡层310如同点阵一般滴在面料上,然后再将气凝胶层320放入发泡层310上。然后送入高温发热箱内,升温至180℃,将发泡层310发泡形成胶囊结构,发泡层310包裹住气凝胶层320,组合成为气凝胶混合胶囊300。在这个过程中,发泡层310会顶穿气凝胶层320,形成一个胶囊结构,同时顶穿后,气凝胶层320会扩散至胶囊结构中,形成气凝胶混合胶囊300。

48.以上对本发明的具体实施方式进行了说明,但本发明并不以此为限,只要不脱离本发明的宗旨,本发明还可以有各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。