1.本发明涉及含能材料处理技术领域,具体涉及一种本质安全型含能材料用过滤底座。

背景技术:

2.高性能含能材料有梯恩梯、黑索金、奥克托今、富氮化合物及其衍生物等,是提升先进武器性能的前提。与一般易爆物不同,其物性更敏感,含爆炸性基团,能快速反应,破坏力极强;稍有不慎,就是灾难性后果。高性能含能材料生产工艺多采用浓硝酸直接硝解乌洛托品,通过硝酸蒸煮、结晶、脱酸、重结晶等工序,获得所需要的含能材料晶体悬浮液,再通过洗涤、过滤,获得一定含湿量的晶体滤饼,后再经干燥、分级获得最终产品。洗涤过滤是含能材料生产工艺中必不可少、也是关系最终产品质量的重要工序。含能材料晶体型式有多种,如α晶型、β晶型、γ晶型等,不同晶型表现出的物理特性大不一样,如粘性、流动性、晶体体积、强度、爆炸性能、稳定性能等,对含能材料品质影响很大。含能材料洗涤过程中,洗出的母液有一定的粘性,且很容易析出晶体,形成“挂壁”现象;滤饼晶体具有不同的晶型,粒径分布较广,粗粒径晶体颗粒极易沉积,造成局部固体堆集,形成安全隐患;此外,洗涤过滤工序中,物料有浓硝酸、水或丙酮、乙酸乙酯等有机溶剂,温度一般控制100℃以下,设备需具备高温、承压条件,物料除危化品硝酸以及丙酮、乙酸乙酯等有机溶剂外,还有性能不稳定且有爆炸性的各种混合晶型的含能材料。因此,对过滤洗涤设备需具备以下要求:其一、设备需密闭、承压、耐温。其二、设备需本质安全;如与物料接触部分不能有挤压或撞击等隐患、不能有硬摩擦及挤压等;能全自动操作,达到生产过程中无人化,避免意外导致伤人等。其三、母液收集腔容积要大,洗涤后的母液要流动通畅,形成一定速度,不易停滞。其四、滤饼中粗晶体颗粒不易沉积,具备一定的沉积空间。最后,传统滤网结构为平底型,浆叶中心处因线速度较小,滤饼颗粒极易沉积,造成滤盘中心位置形成固体堆积区;母液腔较小,且由于腔底为平底结构,母液流动性差,容积较小,极易形成母液停滞或死角,造成晶体析出。上述情况已经和当前需要、技术发展不相适应,亟待解决。

技术实现要素:

3.本发明的目的是克服上述现有技术的不足,提供一种本质安全型含能材料用过滤底座,其能有效避免滤饼颗粒的沉积问题,最终为含能材料的过滤和/或洗涤流程的安全可靠进行提供先决保证。

4.为实现上述目的,本发明采用了以下技术方案:

5.一种本质安全型含能材料用过滤底座,其特征在于:包括下筒体以及可拆卸的装配在下筒体顶部筒口处的滤盘,所述滤盘与下筒体筒腔共同围合形成可供滤液容纳的母液收集腔,且下筒体处相应布置排液口以便连通所述母液收集腔;滤盘外形呈口径上大下小的喇叭口状,且位于滤盘轴心处的小端口构成可供固体料浆出料的出料口,该出料口连通外部集料设备,出料口上布置可启闭该出料口的开关阀。

6.优选的,所述下筒体为回转体,且轴向剖面呈“w”字状;下筒体的顶部筒口及中部凸台处均布置法兰孔,滤盘顶沿和底沿处相应设置拉杆;所述拉杆顶端布置便于吊起滤盘的吊环,拉杆底端则铅垂向的通过相配合的法兰孔穿出下筒体后再由螺帽加以固定;所述开关阀为上展式出料阀,开关阀的阀口与滤盘的小端口相平齐。

7.优选的,所述下筒体的底面呈球面状,且连通母液收集腔的排液口位于“w”字状的下筒体的最低端处。

8.优选的,所述滤盘的下表面处同轴向下凸设有加强环,各加强环彼此同轴形成同心环状布局;各加强环之间通过径向筋板连接彼此,从而在滤盘底面形成网格状的加强结构;该加强结构与下筒体的筒底面间存有可供母液流动的间隙。

9.优选的,下筒体的底面处布置横向筋板和纵向筋板,从而在下筒体外底面形成网格状的固定结构。

10.优选的,所述滤盘的外圆柱面为直径上大下小的圆锥面,下筒体顶部筒口处相应设置口径上大下小的配合沉孔,两者间形成同轴插接配合。

11.优选的,所述滤盘包括不锈钢304或316l或双相不锈钢2205材质的过滤精度为20μm的多层结构的金属烧结网;金属烧结网的内圈同轴安装内圈法兰从而构成所述顶沿,金属烧结网的外圈同轴安装外圈法兰从而构成所述底沿。

12.优选的,开关阀的阀芯喷涂塑性材料;开关阀的阀杆与阀体连接处增设塑性导套。

13.优选的,下筒体处布置有便于移动的万向脚轮。

14.本发明的有益效果在于:

15.1)、通过上述方案,本发明提供了一种过滤底座结构,从而可适配现有的过滤机或洗涤机或过滤洗涤两用机等,甚至也可以作为独立配件而匹配其他含能材料处理设备,从而保证含能材料在处理过程中的安全性及效率性。

16.实际操作时,一方面,本发明的滤盘与下筒体形成了可拆卸式结构,这使得工作时滤盘与下筒体配合形成母液收集腔,而在清洗时又可以随时拆除滤盘从而将所有母液接触部位完全暴露,做到彻底清洗,避免了因晶体析出堆积造成流动短路等安全隐患状况的发生。另一方面,对于常规滤盘所出现的固体料浆堆积问题,本发明不仅通过锥斗状的滤盘结构,来保证固体料浆向中部的汇聚效果;同时,中部处布置的出料口,也实现了对固体料浆的适时排除功能,从而避免因固体料浆过度汇集可能产生的爆炸等隐患。

17.至此,本发明规避了滤饼粗晶体颗粒沉积风险等安全隐患,提高了设备安全性;本发明能有效避免滤饼颗粒的沉积问题,最终为含能材料的过滤和/或洗涤流程的安全可靠进行提供先决保证。

18.2)、“w”字状的下筒体,可实现母液的快速引流效果,避免母液在母液收集腔内的长时间停留,也就尽可能的降低了晶体析出堆积的可能性。更值得注意的是,滤盘与下筒体的配合是依靠内圈及外圈处的法兰结构来实现的,一方面,各法兰配合处独立且远离母液收集腔和滤盘上方的工作腔,这相较于常规的暴露在工作腔或母液收集腔内的螺纹紧固件而言,安全性更高,更避免了螺纹紧固等动作所可能引发的含能材料爆炸等状况。另一方面,开关阀也采用了特定的上展式出料阀,以尽可能减小对易爆炸的固体料浆甚至是结晶的影响性,使用安全性可得到显著提升。

19.3)、加强结构的设置,不仅保证了滤盘自身的工作强度,同时该加强结构还与下筒

体的筒底面间存有可供母液流动的间隙,以保证母液收集腔内母液的快速流动功能,一举多得。

附图说明

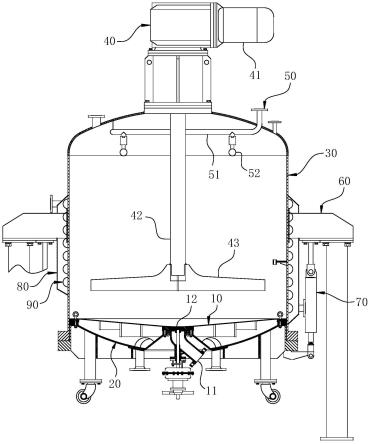

20.图1为本发明的装配结构示意图;

21.图2为滤盘的结构剖视示意图;

22.图3为下筒体的结构剖视示意图;

23.图4为开关阀的结构示意图;

24.图5为加强结构的布置示意图;

25.图6为固定结构的布置示意图;

26.图7为搅拌桨到滤盘距离为50mm时的纵截面速度矢量图;

27.图8为搅拌桨到滤盘距离为50mm时的纵截面湍动能图。

28.本发明各标号与部件名称的实际对应关系如下:

29.10-滤盘 11-出料口 12-开关阀

30.13-拉杆 14-吊环 15-螺帽 16-加强环 17-径向筋板

31.20-下筒体 20a-顶部筒口 20b-中部冠台

32.21-排液口 22-外环体 23-横向筋板 24-纵向筋板

33.30-上筒体 40-搅拌组件

34.41-搅拌电机 42-搅拌轴 43-搅拌桨

35.50-喷淋组件 51-喷淋管 52-喷淋球

36.60-机架 70-铅垂活塞缸 80-夹套 90-盘管

具体实施方式

37.为便于理解,此处以本发明的其中一个实施例为例,对本发明的具体应用结构及工作方式作以下进一步描述:

38.本发明的具体实施结构可参照图1-6所示,其总体结构包含了筒体部分、搅拌组件40、喷淋组件50及机架60等。其中:

39.筒体部分为一个承压容器,设计压力、设计温度、设备材质等按含能材料工艺具体要求。构成筒体部分的上筒体30和球冠状的下筒体20通过止口配合形成密闭、承压容器,是物料工作空间,也即过滤洗涤腔。浓硝酸、水或丙酮、乙酸乙酯等有机溶剂以及含能材料均在此物料工作空间内搅拌、混合、洗涤及过滤。上筒体30一般由筒体直段、夹套80和/或盘管90、封头、法兰等组成,封头处一般设有物料进口、洗涤液进口、及压力表口、安全阀口、进气口、排气口等,不再一一说明。

40.工作时,可通过铅垂活塞缸70来顶动下筒体20处的外环体22,从而使得下筒体20与滤盘10一同产生相对上筒体30的下行动作,即可整体暴露本发明。

41.搅拌组件40立于上筒体30封头之上,其输出轴与上筒体30同轴设置。搅拌组件40一般由搅拌电机41、减速机等组成,以便输出一定范围内的转速、扭矩,满足洗涤过滤过程中的搅拌、混合以及排渣过程中的刮料需要。搅拌轴42也与上筒体30同轴设置,由上筒体30处经封头穿出,搅拌轴42同步接收搅拌电机41输出的转速、扭矩。搅拌轴42底端设有搅拌桨

43,且搅拌桨43最底面距离圆台型的滤盘10上表面一定距离,一般在50mm以上,避免搅拌桨43与滤饼的硬摩擦及挤压。

42.参照图1所示的,上筒体30处还设置有喷淋组件50,具体包括喷淋管51以及布置在喷淋管51处的洗涤用的喷淋球52。根据上筒体30直径、高度旋转喷淋球52的数量及尺寸。喷淋球52不宜选用金属材质,避免金属摩擦带来的安全隐患;可选用聚四氟乙烯或喷嘴型式。工作时,滤盘10上表面与上筒体30内表面形成的密闭容腔,是物料搅拌混合、洗涤过滤的区间,为工作腔。根据含能材料的固含量、液含量等工艺参数,设计工作腔的有效容积和容渣区域。

43.进一步的,如图1-2所示的,滤盘10的形状呈圆台形的漏斗状或者说是喇叭口状,中心为最低点,且为固体料浆的出料口11;该设计规避了现有设备因中心搅拌线速度最小导致的料浆固体易堆积的安全隐患。滤盘10是整体式,可通过吊环整体起吊,将所有母液接触部位完全暴露,做到彻底清洗。

44.滤盘10的具体结构如下:根据物料工艺要求,选用合适金属材质、合适过滤精度的多层的金属烧结网,制作成圆台形,大端与外圈法兰焊接,小端与外圈法兰焊接。为起吊方便,外圈法兰外圆柱面设有锥度,为上大下小锥度。同时,外圈法兰上表面均布设有吊环14,一般为三只;外圈法兰及内圈法兰下表面均固设有拉杆13,以便与配套的螺帽15固定连接;下筒体20的顶部筒口20a和中部冠台20b处相应布置法兰孔,从而与相配合的拉杆13一一对应。拉杆13及螺帽15由于完全独立,也即不接触物料,以免螺纹挤压物料造成安全事故,因此也就避免了可能存在的安全风险。实际装配时,相应的部件配合处需设有密封。为确保强度,根据受压要求,在内圈法兰处还可设有补强圈。

45.下筒体20与滤盘10配合形成了母液收集腔。在压力作用下,物料中的母液透过滤盘10的多层的金属烧结网,集中到母液收集腔内。因母液收集腔容积较大,配合下筒体20自身的“w”状设计产生的较大坡度,因此母液不易停滞,母液流动性较好,解决了平底式结构导致的母液流动差造成的晶体析出难题。而当滤盘10整体吊起后,母液收集腔即完全暴露,可人工定期干预,对母液收集腔进行彻底清洗,避免晶体析出堆积造成流动短路。

46.为解决金属烧结网的支撑强度问题,如图5-6所示,可在母液收集腔内设有系列辐条筋板,其数量、壁厚等与下筒体20的直径、压力等有关。具体而言,参照图5所示,滤盘10底面布置加强环16及径向筋板17,从而形成加强结构;同时,加强结构都不接触下筒体20的内底面且有一定距离,为母液流动通道。通过以上设计,加强结构呈现了一定尺寸的方格形状,对金属烧结网做到了较好的支撑,避免金属烧结网在压力作用下,变形较大,被压力损坏。而图6所示中,下筒体20的外底面则布置横向筋板23及纵向筋板24,从而形成井格型固定结构,以便进一步加强所述下筒体20。

47.进一步的,为保证母液流动通畅,母液收集腔最低位设有系列母液出口,也即排液口21,其数量、直径大小等与下筒体20的直径、物料特性等有关。

48.实际装配时,如图3所示的开关阀12需安装在滤盘10的内圈法兰处,并与可供固体料浆出料的出料口11对接。开关阀12一般为上展式出料阀,为防止对含能材料物料的硬摩擦,开关阀12的阀芯需要喷涂塑性材料,如f40或f30等;阀杆与阀体连接处需增设塑性导套,一般为聚四氟乙烯材质,避免物料被阀杆带入阀体内部,因挤压造成安全事故。

49.图7-8中,则公开了搅拌桨43到滤盘10距离为50mm时的纵截面速度矢量图和纵截

面湍动能图。实际操作时发现:提高搅拌桨43的高度,此时筒体部件内流体流动状态变化不大,桨叶底部流体存在流动,但是效果并不明显;而当搅拌桨43到滤盘10的距离增大时,桨底部中心位置低湍动能区域明显扩大;这说明,一味的提高搅拌桨的高度会对罐底物料搅拌效果造成一定不良影响;研究发现,具体使用时,以50mm为最佳距离。

50.当然,对于本领域技术人员而言,本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

51.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

52.本发明未详细描述的技术、形状、构造部分均为公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。