1.本发明属于燃料电池领域,具体涉及一种燃料电池膜电极催化层,通过控制离子交换树脂中氢质子的排列方向,实现准有序结构。

背景技术:

2.传统燃料电池膜电极的催化层微结构是由无数个催化剂聚集体无序排列组成,聚集体内部的微孔为一级孔,聚集体之间的孔道为二级孔,反应气在二级孔中扩散到聚集体表面,再穿过聚集体表面的离子聚合物树脂达到聚集体内部的到达催化剂表面发生电化学反应,这一反应过程中,气体的传质阻力较大,造成电池性能较大的极化损失,同时,被包裹在聚集体内部的一部分催化剂,无法形成的有效的三相界面,导致催化剂利用率较低,膜电极的贵金属用量居高不下。

3.为了提高催化层中催化剂的利用率,改善气体传输过程,3m公司提出了纳米有序电极,首先利用有机物形成有序定向的纳米晶须,再将催化剂沉积到纳米晶须表面,在表面形成连续的催化剂薄层,催化层微观结构与传统催化层相比有了颠覆性的变化,且催化层中不再有离子交换树脂,由于催化层较薄,依靠催化层中的液态水即可达到质子传到的目的。连续、有序、超薄的催化层结构大大提高了催化剂的利用率,降低了传质阻力,因此催化层有序化被认为是膜电极的未来发展趋势。

4.在3m公司纳米有序薄层电极之后,研究者又开展了其它技术途径研究,来实现催化层的纳米薄层有序结构,其中包括以tio2,tin,co-oh-co3,聚吡咯为基底,实现纳米有序的催化层结构。但在研究过程中,研究者发现薄层催化层因为没有离子聚合物存在,离子传导的速度大幅降低,同时超薄的催化层很快就会被液态水将空隙堵住,造成电池性能的衰减。

5.因此有必要找到一种介于传统催化层结构和纳米有序薄层催化层结构之间的新型催化层结构,既能够发挥有序化电极的优势,又能避免薄层电极带来的新问题。

6.公开号为cn106159285a的专利提出一种燃料电池有序超薄电极的制备方法,在碳纸上浸渍退火得tio2晶种后通过水热法生长tio2纳米棒,并经过nh3刻蚀制备tin有序阵列,在阵列上担载催化剂,构建有序超薄催化层,不含质子导体(如nafion)。所构建的有序超薄催化层可用于质子交换膜燃料电池以及其它燃料电池与电化学器件。

7.上述发明专利是在碳纸上原位形成tin有序阵列,再在表面担载催化剂形成超薄的纳米有序结构的催化层,这种催化层中不含有离子导体。这种超薄的催化层结构,容水空间小容易发生水淹,且由于没有离子导体,催化层的离子传导过程受限。

8.公开号为cn107359355b的专利提出一种有序化纳米纤维膜电极的制备方法,该膜电极是由离子交换膜以及位于该离子交换膜两侧的催化层组成;位于离子交换膜两侧的催化层均为有序化纳米纤维催化层或者一侧为传统催化层、另一侧为有序化纳米纤维催化层。该膜电极的制备方法包括:先通过静电纺丝制备含催化剂、离子聚合物以及高分子有机物的纳米纤维;然后通过高速取向收集装置收集纳米纤维,制备得到分层有序化纳米纤维

催化层;最后利用制得的催化层进行膜电极的组装。本发明涉及到的膜电极在催化剂载量较低情况下,具有较高性能;且催化层纤维形貌可控,在面内均匀分布,气体传输阻力小。

9.上述发明专利是在膜两侧利用静电纺丝技术制备纳米纤维结构的催化层,所形成的催化层中粘结剂形成纳米纤维,催化剂依附在纳米纤维表面,形成一种特定的有序结构。这种催化层中形成的纳米纤维是依赖催化层中添加的粘结剂,一旦粘结剂流失,纳米纤维结构会被破坏,造成催化剂的流失。

技术实现要素:

10.针对上述技术问题,本发明提出了一种用于准有序的催化层结构,通过电场作用控制离子交换树脂中的氢正离子朝向一致,氢离子之外的负离子朝向一致,使得亲疏水相实现准有序排列,进而提高催化层中催化剂的利用率。

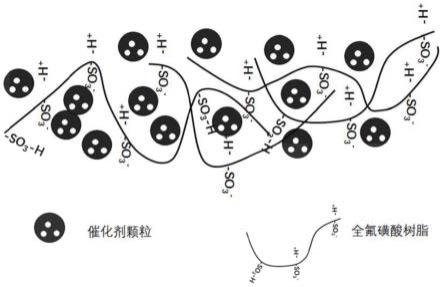

11.与现有技术不同的是,本发明的目的是在不改变原有的催化层制备方法,依然采用适合批量的喷涂、涂布等技术制备催化层,通过电场的作用控制催化层中离子交换树脂上氢质子的排列方向,实现催化层的准有序结构。

12.为了实现上述目的,本发明的具体方案为:

13.首先,本发明公开了一种燃料电池膜电极的催化层结构,催化层中含有离子交换树脂,离子交换树脂的分子结构呈现亲疏水相准有序排列,离子交换树脂分子结构中的亲水性正离子朝向催化层的一侧,分子结构中的疏水性负离子朝向催化层的方向相反的另一侧。

14.优选地,所述离子交换树脂为氢离子型全氟磺酸树脂、钠型全氟磺酸树脂、季铵盐型全氟磺酸树脂中的一种或多种。

15.优选地,所述亲水性正离子为氢离子型全氟磺酸树脂解离形成的氢离子、钠型全氟磺酸树脂解离形成的钠离子或季铵盐型全氟磺酸树脂解离形成的四丁基铵离子;所述疏水性负离子为氢离子型全氟磺酸树脂、钠型全氟磺酸树脂、季铵盐型全氟磺酸树脂解离亲水性正离子后的大分子。

16.优选地,所述催化层包括催化剂,所述催化剂与准有序排列的离子交换树脂与形成微观团聚体,团聚体之间形成微孔,通过控制离子交换树脂中亲水性的正离子朝向一致,疏水性的负离子朝向一致,实现催化层中的亲疏水微孔孔结构实现准有序排列,离子交换树脂中亲水性的正离子朝向一致,集中形成连续的亲水通道;通过控制疏水性的负离子朝向一致,集中形成连续的疏水通道。

17.优选地,所述的催化层中团聚体之间的准有序排列的亲水孔负责传递质子和水,准有序排列的疏水孔负责传输气体,即亲水通道负责传递质子和水;所述疏水通道负责传输气体。

18.优选地,所述催化层还包括催化剂和添加剂,所述催化剂可以为燃料电池膜电极的制备时的现有催化剂;所述添加剂可以为燃料电池膜电极的制备时的现有添加剂。

19.优选地,所述催化剂、离子交换树脂、添加剂的比例为5:1:0.1~1:1:1。

20.本发明提供的上述催化剂,可以通过以下方法制备:

21.方法一:将制备成型的催化层后通过高温热压使离子交换树脂达到玻璃化温度,同时对所述催化层施加高压电场,控制离子交换树脂上亲水性正离子和疏水性负离子的排

列方向,实现离子交换树脂亲疏水相的准有序排列。

22.优选地,上述方法包括以下步骤:将制备成型的催化层,放置在两块加热板中间,并向其中一块加热板施加高压静电荷,使之与另一块加热板之间形成高压电场,使所述催化层处于高压电场下,当温度达到所述离子交换树脂的玻璃化温度时,离子交换树脂发生熔融,离子交换树脂中的亲水性正离子和疏水性负离子发生定向排列,形成所述催化层结构。

23.优选地,所述热压温度为120℃~150℃;热压压力为1~3mpa;所述高压电场的电压为10~100kv;所述高压电场的施加时间为1-10min;所述催化层厚度为1~10μm。

24.方法二:可以在制备催化层的过程中,通过高压电场作用控制浆料中离子交换树脂上正离子和负离子的排列方向,实现离子交换树脂亲疏水相的准有序排列。方法二技术方案如下:

25.采用涂布法制备所述催化层时,将用于涂布的催化剂浆料处于高压静电场中,并使静电荷传递至所述催化剂浆料中,待涂布的膜材料固定在与地线连接的导电平台上,并且,待涂布膜材料上下表面的边缘处通过导线或导电边框形成电连接,并与地线或导电平台连接,然后进行涂布,涂布完成后,得到所述催化层。

26.优选地,通过对涂布时所用涂布设备的涂布模头施加静电,并控制固定待涂布膜材料的导电平台电势为零,使催化剂浆料处于高压静电场中,静电荷由涂布模头传递至所述催化剂浆料中。

27.优选地,所述涂布模头包括用于挤出催化剂浆料的狭缝,所述狭缝具有导电性,静电荷由静电发生器产生,经导线传递到所述狭缝上,所述催化剂浆料经过狭缝时,狭缝上的静电荷传递到催化剂浆料中。

28.优选地,所述催化剂浆料包括导电性催化剂、离子交换树脂、有机溶剂和水,所述离子交换树脂中含有带有正电荷的磺酸根,带有正电荷的磺酸根在电场作用下会发生定向排列。

29.优选地,所述高压静电场的电压范围是10-100kv。

30.上述方法具体步骤如下:在现有狭缝涂布法制备燃料电池膜电极的基础上,使涂布的催化剂浆料处于高压电场中,通过静电发生器产生静电荷,经导线输送到挤出浆料的狭缝上,催化剂浆料从狭缝挤出时接收到静电荷,然后以特定的厚度涂布到质子交换膜或者转印膜表面,且放置并固定质子交换膜或者转印膜的平台与地线连接,浆料中的静电荷传递到平台上随地线导出。所述的质子交换膜或者转印膜,膜上下表面的边缘通过金属导线或金属边框形成电连接,并与地线或导电平台连接。

31.所述带有高压静电荷的狭缝和零电势的平台之间形成了高压电场。放置并固定质子交换膜或者转印膜的平台电势为零,浆料涂布到质子交换膜或者转印膜表面时,电荷会从浆料中转移到平台上经地线导走。

32.上述方法二中所用的涂布设备结构如下:

33.在现有狭缝涂布机的基础上,对涂布机的狭缝、辊轴或抽真空加热台进行改进,新增静电发生装置、高压静电荷输送线、接地线、防护罩等,静电发生装置置于保护罩顶部,涂布模头、模头升降装置、辊轴或真空加热台、高压电输送线、接地线均置于防护罩内部。

34.上述狭缝涂布机的具体结构为:一种用于形成有序化膜电极催化层的狭缝涂布

机,包括防护罩,所述防护罩为一密闭容器,所述密闭容器设有引风口和进风口,所述引风口用于排出涂布产生的废气,所述进风口用于向防护罩内部通入惰性气体保护气,所述防护罩底端接地;

35.所述防护罩的上底面设有真空加热平台或若干辊轴;所述真空加热平台或若干辊轴连有与零电势的地面相连的接地线;所述真空加热平台或若干辊轴的上方设有可沿水平方向和竖直方向移动的涂布模头;

36.所述防护罩外部设有用于产生静电荷的静电发生装置;

37.所述静电发生装置通过高压电输送线将产生的静电荷输送到涂布模头上。

38.优选地,所述的涂布模头具有可以将浆料定量挤出的狭缝,狭缝由pt、au、不锈钢等高导电、耐腐蚀的材料组成,可以有效传导静电荷,同时避免催化剂浆料中的强酸造成腐蚀。

39.优选地,所述涂布模头的上端固定有模头升降装置,所述模头升降装置用于控制所述模头的狭缝与辊轴或真空加热台的之间的距离。

40.优选地,所述模头的狭缝处与辊轴或真空加热台的之间的距离为5-50微米。

41.优选地,所述的静电发生装置产生10-100kv的静电荷,通过高压电输送线将静电荷传递到涂布模头的狭缝处,高压电输送线与狭缝的连接方式为焊接、机械连接。

42.优选地,所述真空加热平台或若干辊轴的表面是耐腐蚀的不锈钢材料;所述真空加热台表面设有均匀分布的小孔,所述小孔与抽真空装置相连通,通过抽真空将涂布时平台表面放置的膜材料吸附在平台表面;所述小孔的孔径为1-2mm。

43.优选地,所述引风口位于密闭容器外壳的顶端,利用抽气机将涂布产生的废气排出,所述进风口位于密闭容器外壳周边的下端,通过向外壳内部通入惰性气体保护气,避免涂布过程中有机醇类溶剂挥发遇到静电荷发生燃烧的危险,外壳的外部接地避免高压静电荷对操作人员造成伤害。

44.本发明为了改进涂布法制备催化层的有序化程度,设计了涂布模头带有高压静电,辊轴或抽真空平台接地的狭缝涂布机,实现了涂布过程中催化剂浆料处于高压电场、浆料中离子交换树脂定向排列的目的,进而在保证燃料电池膜电极批量生产效率的同时,实现了催化层的准有序化。

45.本发明的优点:

46.1)本发明的催化层中,利用电场作用控制离子交换树脂中的氢正离子和高分子负离发生定向排列,使催化层的三相界面形成准有序结构,正离子朝向一致,集中形成连续的亲水通道,用于传递水和质子,负离子朝向一致,集中形成连续的疏水通道,用于气体传输。

47.2)本发明利用电场控制离子交换树脂上氢质子的排列方向,实现催化层的准有序,可以改善催化层的三相界面,提高催化剂利用率和电池性能。

48.3)本发明无需改变催化层制备的批量工艺,依然可以采用涂布的方式,即可实现微观结构上的准有序,提高催化剂利用率。

49.4)本发明在涂布法制备膜电极时,电场距离是5-50微米且浆料是相对静态的方式落到膜表面,可以一次性涂布即形成完整的催化层,因此狭缝涂布法制备催化层的过程中,高压静电场的作用更为明显。

50.5)本发明通过将静电和狭缝涂布结合起来,将狭缝上施加高电压静电荷,将辊轴

或平台接地,进而在狭缝和辊轴或平台之间形成高压电场,采用这种带有电场的狭缝涂布机涂布膜电极的催化层时,电场将会使催化剂浆料中的离子导体发生定向排列,进而实现催化层微观结构的准有序化,改善催化层三相

51.界面。

附图说明

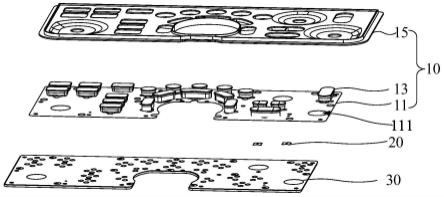

52.图1:准有序结构催化层结构示意图(各分部示意图含义详见图中说明)

53.图2:实施例1中的膜电极性能对比;

54.图3:实施例2中的膜电极性能对比;

55.图4:实施例1静电狭缝涂布法制备膜电极示意图;

56.图中,1为涂布模头;2为静电发生装置;3为模头升降装置;4为真空加热台;5为高压电输送线;6为接地线;7为防护罩。

具体实施方式:

57.实施例1:

58.制备催化剂浆料:将质量分数50%的pt/c催化剂1g、交换当量为900的氢离子型离子交换树脂(含量5%)9g、去离子水0.1g、乙醇20g、甘油1g混合形成催化剂浆料。

59.将总厚度为25微米的质子交换膜(质子交换膜厚度15微米,背膜厚度10微米)固定在导电平台上,导电平台与地线连接电势为零。质子交换膜上下表面的边缘处用金属框夹紧固定,并与地线连接,膜长30cm,宽20cm。

60.涂布狭缝的长度15cm,宽度0.1mm,利用静电发生器产生100kv的静电,通过导线将电荷输送到狭缝处。狭缝距离膜表面距离5微米。

61.浆料输送到狭缝处挤出,以5cm/s的移动速度涂布到膜表面。

62.向膜的第一面涂布一层催化层之后,将背膜移除,继续将膜的第二面涂布催化层,控制两侧的催化层厚度分别为5微米和8微米。

63.将涂布完成催化层形成的ccm与气体扩散层、密封边框一起压合形成膜电极,组装单电池进行性能评价。

64.为了进行对比,采用相同材料和同一涂布机制备了对比电极,制备过程中将静电发生器关闭,也组装单电池进行性能评价。

65.如图2所示,将两个单电池的性能进行对比,可以看出,静电涂布的方法制备的膜电极性能有显著的改善。

66.通过对两个单电池的电化学伏安扫描,结果可知,采用静电涂布制备的膜电极eca可达65.1m2/g,而无静电作用的涂布电极eca为35.8m2/g,说明静电的作用下催化层中物质发生了定向排列,使催化层的活性面积得到改善。

67.实施例2:

68.制备催化剂浆料:将质量分数70%的pt/c催化剂1.5g、交换当量为1000的离子交换树脂(含量5%,预先转换为钠型)19g、去离子水0.2g、乙醇60g、甘油2g混合形成催化剂浆料。

69.将总厚度为30微米的质子交换膜(质子交换膜厚度20微米,背膜厚度10微米)固定

在平台上,膜长40cm,宽30m。

70.涂布狭缝的长度25cm,宽度0.1mm。狭缝距离膜表面距离8微米。

71.浆料输送到狭缝处挤出,以10cm/s的移动速度涂布到膜表面。

72.向膜的第一面涂布一层催化层之后,将背膜移除,继续将膜的第二面涂布催化层,控制两侧的催化层厚度分别为3微米和6微米。

73.将涂布完成催化层形成的ccm,放置在两块加热板中间,并向一块加热板施加高压静电荷,使之与另一块加热板之间形成高压电场,催化层处于高压电场下,当温度达到140℃时催化层中的树脂发生熔融,催化层中离子交换树脂上的氢正离子和大分子负离子会发生定向排列,进而形成本发明中所述的准有序结构。

74.上述步骤中,高压电场的施加时间为5min;高压电场的电压为50kv;所述热压温度为140℃;热压压力为2mpa。

75.将ccm中的离子交换树脂转为氢型后,将ccm与气体扩散层、密封边框一起压合形成膜电极,组装单电池进行性能评价。

76.为了进行对比,采用相同材料和同一涂布机制备了对比电极,不经过高压电场作用,直接制备成膜电极进行单池评价。

77.如图3所示,将两个单电池的性能进行对比,可以看出,经过高压电场作用后的的膜电极性能有显著的改善。

78.通过对两个单电池的电化学伏安扫描,结果可知,经过高压电场作用的膜电极eca可达44.3m2/g,而无静电作用的涂布电极eca为29.9m2/g,说明电场的作用下催化层中物质发生了定向排列,使催化层的活性面积得到改善。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。