1.本发明属于芯片加工技术领域,具体涉及一种非常规尺寸芯片的刻蚀方法。

背景技术:

2.近年来随着半导体领域迅速崛起,大量的科研探究被不断地提出与付诸实践,其芯片制造成为了众人瞩目的焦点。在mems芯片制造过程中,刻蚀工艺占据着重要位置,大部分的刻蚀设备所面向的对象都是固定尺标,但在实际生产过程中,会存在晶圆加工中的部分部位被损坏或是良率不够,这就导致结果只有两个:第一全部报废处理,我们都知道,芯片的生产过程中存在很多到工序,如果每道工序都这样处理将会造成资源的浪费,同时也提高了生产制造的成本;第二,就是对这些只是部分损坏或者良率不够的芯片进行处理,保留完好的部分进行下一步加工,而实际生产中尺寸不标准或者与刻蚀设备尺寸不匹配的芯片就很难顺利进行该步骤的刻蚀工艺,即使将上述芯片晶圆放在与设备匹配的托盘上,刻蚀过程中也会出现如诸多异常现象,例如污染设备、芯片位置不固定而导致刻蚀位置不精准、或缩减托盘使用寿命等,这将导致该芯片在工艺流程上的停滞甚至会被列为报废处理,从而大大降低了生产率,提高了成产成本。

技术实现要素:

3.为了解决上述技术问题,本发明提供一种对于非常规尺寸芯片可以兼容性的进行刻蚀加工的方法,提出了选用与刻蚀设备加工型号相匹配的衬底作为后续所需装载芯片的托盘,同时在该衬底上涂覆抗刻蚀能力强的薄膜材料作为后续刻蚀芯片区域以外的牺牲层,将所需刻蚀芯片粘附在衬底的牺牲层上,既固定了所需刻蚀芯片的位置,又使之与刻蚀设备型号兼容,从而顺利进行刻蚀加工工艺。

4.本发明实施例的具体技术方案如下:

5.一种非常规尺寸芯片的刻蚀方法,包括以下步骤:

6.s11将非常规尺寸芯片粘附在带有牺牲层的衬底上形成待刻蚀件;

7.s12将所述待刻蚀件置入刻蚀设备中进行刻蚀,得到刻蚀件;

8.s13所述刻蚀件放置在加热板上进行加热后,将所述晶圆与所述非常规尺寸芯片分离;

9.s14采用有机溶剂清洁所述非常规尺寸芯片,得到目标芯片。

10.具体地,本实施例中所述衬底可以为晶圆、也可以为符合刻蚀设备托盘尺寸的其他材料,其作用是代替托盘承载芯片进行刻蚀工艺,为了防止所述衬底对刻蚀设备造成污染或者损坏,本实施例中在所述衬底的表面加工涂覆了牺牲层,所述牺牲层为一种或多种抗腐蚀能力强的薄膜材料,该薄膜材料既可以有效保护刻蚀设备不被衬底污染,又可以防止衬底在芯片加工过程中被损坏。

11.需要说明的是,本实施例中采用带有牺牲层的衬底代替托盘,通过芯片与衬底粘附的方式进行刻蚀加工,既可以固定芯片的位置,也有效解除了刻蚀设备托盘的使用限制,

有效提高加工效率;同时也提高了芯片加工过程的灵活性,可以选用不同尺寸的芯片进行刻蚀加工,不受芯片尺寸的影响。

12.此外,本发明实施例中,所述衬底上牺牲层的涂覆面,本技术领域的技术人员可以根据选用的衬底材料的选择进行判断,如果选用晶圆作为衬底,可以只涂覆一个表面,如果选用对刻蚀设备有影响的其他材料作为衬底,本领域技术人员可以对衬底的所有表面都进行涂覆,以防止刻蚀设备被污染,也提高了托盘的选用方式,解除刻蚀设备对托盘的依赖。

13.作为本发明实施例一个优选的技术方案,所述将非常规尺寸芯片粘附在带有牺牲层的衬底上形成待刻蚀件,包括以下步骤:

14.s111在所述衬底的至少一个平面涂覆一层与所述衬底紧密黏附的牺牲层,既可以有效保护衬底在刻蚀过程中被损伤或损坏,有效提高衬底的利用率,又可以有效防止刻蚀设备被污染,提高刻蚀设备的使用寿命;

15.s112采用有机结合剂将所述非常规芯片粘附在所述牺牲层上,得到所述待刻蚀件,将芯片与衬底结合作为一个刻蚀件,可以有效确定芯片的位置,有效防止在刻蚀过程中芯片位置的移动,大大提高了芯片刻蚀加工良率。

16.作为本发明实施例一个优选的技术方案,所述将非常规尺寸芯片粘附在带有牺牲层的衬底上形成待刻蚀件,还包括以下步骤:

17.s113将所述非常规芯片顺时针或逆时针旋转一定角度;

18.需要说明的是,芯片和衬底之间粘附过程中可能会产生气泡,而芯片和衬底的相对旋转作用力可有效消除芯片和衬底之间的气泡,同时也可以使得芯片和衬底之间保持相对平行的位置,进而提高刻蚀工艺的精准度。

19.作为本发明实施例一个优选的技术方案,所述将非常规尺寸芯片粘附在带有牺牲层的衬底上形成待刻蚀件,还包括以下步骤:

20.s114将所述衬底上多余的有机结合剂清除干净,提高刻蚀精度。

21.作为本发明实施例一个优选的技术方案,所述将所述待刻蚀件置入刻蚀设备中进行刻蚀,得到刻蚀件之前,还包括步骤:

22.s115将所述待刻蚀件放在表面平整的金属冷却块上进行降温处理,利用表面平整的冷却金属块使刻蚀托盘上熔融的结合剂能够均匀有效的冷却还原成固态,既固定了所需刻蚀芯片的位置,又使之与刻蚀设备型号兼容,从而顺利进行刻蚀加工工艺。

23.作为本发明实施例一个优选的技术方案,所述加热板的温度为100-120℃。

24.作为本发明实施例一个优选的技术方案,所述有机结合剂为高导热性材料。

25.作为本发明实施例一个优选的技术方案,所述有机结合剂为高温硅油或者高温蜡。

26.作为本发明实施例一个优选的技术方案,所述牺牲层通过化学气相沉积法、旋涂固烘法、粘贴法等工艺中的一种形成。

27.作为本发明实施例一个优选的技术方案,所述牺牲层为的厚度小于10微米。

28.作为本发明实施例一个优选的技术方案,所述牺牲层为抗腐蚀能力强的薄膜材料。

29.有益效果:

30.1、本发明提出了选用与刻蚀设备加工型号相匹配的衬底作为后续所需装载芯片

的托盘,有效解决的芯片尺寸与刻蚀设备不兼容的问题;同时解决了刻蚀样品在刻蚀腔体内因样品破裂导致设备报警维修问题;此外还延长了托盘的使用寿命。

31.2、本发明提出了将芯片粘附在衬底上与衬底形成一体的待刻蚀件,既固定了所需刻蚀芯片的位置,又使之与刻蚀设备型号兼容,从而顺利进行刻蚀加工工艺;

32.3、本发明提出了导热性能良好的粘结剂将芯片和衬底粘附在一起,有效解决了芯片在刻蚀过程中因散热效果差导致图形化抗蚀层变性所需刻蚀图形失真的问题。

附图说明

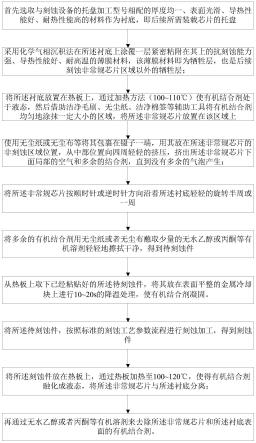

33.图1为本发明实施例提供的一种非常规尺寸芯片的刻蚀方法的工艺流程图;

34.图2为本发明实施例提供的涂覆有机结合剂的衬底;

35.图3位本发明实施例提供的待刻蚀件。

具体实施方式

36.下面通过具体实施方式结合附图对本发明作进一步详细说明。本技术可以以多种不同的形式来实现,并不限于本实施例所描述的实施方式。提供以下具体实施方式的目的是便于对本技术公开内容更清楚透彻的理解,其中上、下、左、右等指示方位的字词仅是针对所示结构在对应附图中位置而言。

37.实施例1

38.在芯片制造过程中,刻蚀工艺占据着重要位置,例如drie工艺中钝化-刻蚀循环交替的bosch刻蚀工艺技术,其工艺原理为:在反应舱室内在高密度等离子的作用下钝化气体c4f8分解成碳氟聚合物保护层沉积在图形表面,刻蚀气体sf6分解成电中性氟基团与加速离子,实现硅以及钝化所形成的聚合物的各向异性刻蚀。首先进行图形表面侧壁钝化,然后采用氟基活性基团进行硅的刻蚀,保护和刻蚀两步工艺交替进行。c4f8在等离子体中能够形成氟化碳类高分子聚合物。它沉积在硅表面能够阻止氟离子与硅的反应。钝化与刻蚀每5~10s转换一个周期。在短时间的各向同性刻蚀之后即将刚刚刻蚀过的硅表面钝化。在深度方向由于有离子的物理溅射轰击,钝化膜可以保留下来,这样下一个周期的刻蚀就不会发生侧向刻蚀。通过这种周期性“钝化

‑‑

刻蚀

‑‑

钝化”,刻蚀只沿着深度方向进行,因此确保刻蚀精度及良率,芯片的位置及导热性能非常重要,特别是非常规尺寸的芯片刻蚀,因其尺寸问题,故其位置的稳固性就变得更加重要。

39.本实施例提供了一种非常规尺寸芯片的刻蚀方法,可以实现对不规则形状的芯片,半圆形芯片等不同尺寸的非常规尺寸芯片的刻蚀,具体参考图1所示,包括以下步骤:

40.s111首先选取与刻蚀设备的托盘加工型号相配的厚度均一、表面光滑、导热性能好、耐热性能高的材料作为衬底11,即后续所需装载芯片的托盘,如图1所示,具体的该衬底可以选用半导体材料,也可以选用其他非半导体材料。

41.s112采用化学气相沉积法在所述衬底上涂覆一层紧密粘附在其上的抗刻蚀能力强、导热性能好、耐高温的薄膜材料,该薄膜材料即为牺牲层12,也是后续刻蚀非常规芯片区域以外的牺牲层;

42.需要说明的是,该牺牲层还可以采用旋涂固烘法、粘贴法等方法形成,具体选择什么涂覆工艺,本领域的技术人员可以根据所选衬底的材料,以及后续加工设备的情况进行

选择。

43.s113、将所述衬底放置在热板上,通过加热方法(100~110℃)使有机结合剂13处于液态,然后借助洁净毛刷、无尘纸、洁净棉签等辅助工具将有机结合剂均匀地涂抹一定大小的区域,将非常规芯片14放置在该区域上,参考图2所示。

44.值得注意的是,本实施例中选用的具有粘附性、导热效果好的高温硅油或者高温蜡等有机结合剂;在具体操作过程中,如果选用的是液态有机结合剂,则借助洁净毛刷或洁净棉签等辅助工具将其滴涂在所述衬底的中部;如果选用的是固态有机结合剂,则借助洁净镊子或者穿戴无尘手套等辅助工具将其夹放在所述衬底的中间位置;然后将所述衬底放置在加热板上进行加热。

45.需要说明的是,本领域技术人员也可以根据需要被刻蚀的非常规芯片尺寸和选用的不同结合剂,在其所需的条件下完成所述非常规芯片、所述有机结合剂与所述衬底的涂抹与粘贴如图3。

46.s114、使用无尘纸或无尘布等将其包裹在镊子一端,用其放在所述非常规芯片的非刻蚀区域位置,从中部位置向四周轻轻的挤压,挤出所述非常规芯片下面局部的空气和多余的结合剂,直到没有多余的气泡产生;

47.s115、将所述非常规芯片按顺时针或逆时针方向沿着所述衬底轻轻的旋转半周或一周。该步骤的主要目的是为了去除所述非常规芯片底部残留有气泡,避免有局部区域没有接触到有机结合剂以及避免刻蚀过程中所述衬底受热不均,刻蚀速率不均匀,芯片刻蚀区域与抗蚀层选择比不均一等问题。

48.s116、将多余的有机结合剂用无尘纸或者无尘布蘸取少量的无水乙醇或丙酮等有机溶剂轻轻地擦拭干净,得到待刻蚀件,避免残余的有机结合剂因刻蚀过程中气泡破裂飞溅到图形区域上导致不良现象。

49.s117、从热板上取下已经粘贴好的所述待刻蚀件,将其放在表面平整的金属冷却块上进行10~20s的降温处理,使有机结合剂凝固。

50.s118、将所述待刻蚀件,按照标准的刻蚀工艺参数流程进行刻蚀加工,得到刻蚀件;

51.s119、将所述刻蚀件放在热板上,通过热板加热至100~120℃,使得有机结合剂融化成液态,将所述非常规芯片与所述衬底分离;

52.s120再通过无水乙醇或者丙酮等有机溶剂来去除所述非常规芯片和所述衬底表面的有机结合剂。这样不仅可以解决所述非常规芯片无法精确刻蚀的问题,还使得制作的抗刻蚀晶圆托盘可以二次甚至多次循环利用。

53.以上所述,仅为本发明专利较佳的具体实施方式,但本发明专利的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明专利揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明专利的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。