基于硫和含碳纳米填料的母料的生产、生产的母料及其用途

1.本技术是申请号为201580055707.5、申请日为2015年10月27日、发明名称为“基于硫和含碳纳米填料的母料的生产、生产的母料及其用途”的专利申请的分案申请。

技术领域

2.本发明涉及制备包括硫(更一般地包括基于硫的材料)和基于碳的纳米填料的母料的方法,还有以这种方式获得的母料以及其多种用途。本发明的另一主题是包括分散在基于硫的材料中的基于碳的纳米填料的固体组合物。

背景技术:

3.硫被非常广泛和常见地使用在许多工业领域中,特别是作为制备多种化合物的合成试剂,例如,所述化合物为硫酸、二氧化硫、发烟硫酸、二硫化碳、用于造纸工业的硫酸盐或亚硫酸盐、或作为润滑剂的五硫化二磷(phosphorus pentasulfide)。

4.硫还作为式s8的单质硫(元素硫,element sulfur)使用,用于轮胎的硫化,作为农业中的杀真菌剂、或作为用于水泥和混凝土的硫聚合物、或作为传热或储存流体,特别是用于电站(热力或核能)或用于太阳能板、且还作为用于li/s电池电极的活性物质。

5.单质硫的重要原料是硫化氢,其在开采天然气沉积物期间或通过原油脱硫收取。由于天然气储备倾向耗尽,可通过向地壳钻探直接提取单质硫,因为硫是相对丰富的非金属元素(仅为地壳的0.06%,但容易提取)且是非毒性的。

6.原料的可得性使得可令人设想在多个领域的应用中大规模和长期的开发硫的使用(以单质的形式或以基于硫的材料的模式)。

7.在这些应用的一些中,加入基于碳的纳米填料例如碳纳米管(cnt)到硫的使用中以便提供导电性和/或机械性质可是有利的。例如,设想在热固性弹性体的硫化之前,将碳纳米管引入到热固性弹性体以生产强化的轮胎,或设想将碳纳米管添加到锂-硫电池的电极配制物(formulation)中以改进有关电化学反应的动力学。

8.然而,还从未设想过地将碳纳米管直接引入到硫中,特别是因为cnts显示难以处理和分散,这是由于它们的小尺寸、它们的粉末状态,且潜在地,当它们由化学气相沉积(cvd)获得时,在它们分子之间产生强范德华力的缠绕的(entangled)结构。

9.在文件fr 2 948 233中,描述了导电性复合材料,其得自硫和碳的化学处理,在没有对反应器内压力的外部调节的情况下,在115℃-400℃的温度下,引入到密封反应器中达足够长的时间导致硫熔融并且达到平衡。该材料为被具有低比表面积的碳覆盖的硫颗粒的形式。该文件中向硫中引入碳的方法仅适用于没有形态因素或聚集的基于碳的纳米填料。

10.因此,仍然需要使得可简单地和均匀地在单质硫中分散碳纳米管的手段,以便对硫“掺杂”以赋予其机械和/或导电性质用于设想的应用。随后使配混物(compounder)以即用状态的母料形式具有包含良好分散的cnt的硫的粉末是有利的。

11.申请人已发现该需求可以通过实施这样的方法满足:所述包括使cnt与单质硫经由在配混装置中的熔融途径接触、随后通过传统研磨技术将得到的混合物转变为细粉末。

12.进一步变得更明显的是本发明还可以应用于除了cnt以外的基于碳的纳米填料,特别是碳纳米纤维、石墨烯和炭黑或它们的任意比例的混合物。

13.此外,本发明可更一般地适用于“硫供体(donor)”基于硫的材料。

技术实现要素:

14.本发明的主题为制备包括0.01重量%-50重量%的基于碳的纳米填料的母料的方法,包括

15.(a)向配混装置中引入至少一种基于硫的材料、基于碳的纳米填料和任选的流变改性剂;

16.(b)使基于硫的材料熔化;

17.(c)捏合熔融的基于硫的材料和基于碳的填料以及任选的流变改性剂;

18.(d)以团聚的固体物理形态收取获得的混合物;

19.(e)任选地将混合物研磨成粉末。

[0020]“基于碳的纳米填料”表示包括至少一种选自碳纳米管、碳纤维、石墨烯、和炭黑、或它们任意比例的混合物的成分(element)。优选地,基于碳的纳米填料为单独的碳纳米管、或与石墨烯的混合物。

[0021]“基于硫的材料”意指单质硫或“硫供体”化合物,例如基于硫的有机聚合物或化合物以及基于硫的无机化合物例如碱金属的阴离子型多硫化合物。

[0022]

根据本发明优选地实施方式,单质硫单独地或以与至少一种其他基于硫的材料的混合物形式用作基于硫的材料。

[0023]

还从未将配混装置用于生产熔融硫和基于碳的纳米填料的密切混合物(intimate mixture)。

[0024]

硫在室温是固体的且自115℃(熔点)开始变为液体。

[0025]

液体硫的缺点之一是其粘度作为温度的函数变化极大,且是非线性的。为了克服这些与不稳定的粘度相关的缺点,配混装置的技术限制之一是相对相对严格的用于熔化过程的窗口(window)。必须以对方法运行条件完美的管控来控制装载的液体硫的流变学,任选地使用在高于140℃下减少增粘的添加剂。

[0026]

根据本发明的方法使得可形成基于碳的填料的颗粒与硫的均匀组合,由此赋予其在多种应用中开发的机械和/或导电性质。

[0027]

本发明的另一目的是能够根据上述方法获得的母料。

[0028]

本发明的另一目的涉及母料作为弹性体硫化试剂的用途,用于制造车体或密封接头、轮胎、隔音板、静电消除器、高压和中压电缆的内部导电层、或防振系统(如机动车辆减震器),或用在制造用于防弹背心的结构部件或用作制造li/s电池或超级电容器的电极的活性物质,此列表不是限制性的。

[0029]

本发明还涉及包括0.01-50重量%,优选1-30重量%的分散在基于硫的材料中的基于碳的纳米填料的固体组合物,还涉及其多种用途。

附图说明

[0030]

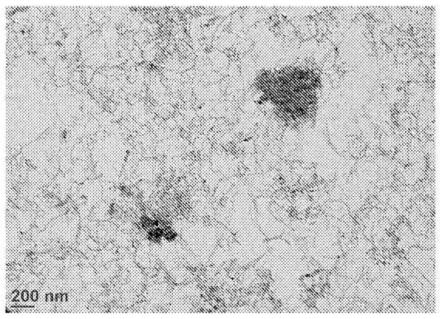

图1通过sem显示根据本发明的实施例1中获得的s/cnt母料的形貌。

[0031]

图2表示根据本发明的实施例1中获得的粉末的粒径分布。

[0032]

图3通过sem显示根据本发明的实施例1中获得的粉末颗粒的均匀的整体形貌(bulk morphology)。

具体实施方式

[0033]

现在在以下说明书中更详细地且非限制性的描述本发明。

[0034]

在配混装置中实施根据本发明的方法。

[0035]

根据本发明,“配混装置”意指传统地用在塑料工业中用于熔融混合热塑性聚合物和添加剂以生产复合物为目的的装置。

[0036]

还从未将此类装置用于生产硫和/或基于硫的材料与基于碳的纳米填料的均匀混合物。在该装置中,通过具有高剪切的装置混合基于硫的材料和基于碳的纳米填料,例如同向旋转双螺杆挤出机或共捏合机。熔融的材料一般以团聚的固体物理形态离开该装置,例如以粒料的形式,或以棒的形式(其随后在冷却后被切成粒料)。

[0037]

根据本发明可使用的共捏合机的例子为mdk 46共捏合机和mks或mx系列的那些,由buss ag出售,其都包括(consist of)配有刮板(flights)的螺杆轴,所述螺杆轴置于加热的筒中,所述筒任选地由若干种部件制成,且其内壁配有设计用来与刮板配合的捏合齿状物(keanding teeth)以剪切经捏合的材料。通过马达使轴旋转,并且在轴向提供振荡运动。这些共捏合机可配有制粒系统,例如在它们的出口安装,其可由挤出螺杆或泵组成。

[0038]

根据本发明可使用的共捏合机优选具有7-22,例如10-20的l/d螺杆比,而同向转挤出机有利地具有15-56,例如20-50的l/d比。

[0039]

为了在配混装置中得到基于碳的纳米填料在基于硫的材料中最佳的分散,施加大量的机械能是必要的,所述机械能优选大于0.05kwh/kg材料。

[0040]

在高于基于硫的熔点的温度下进行配混步骤。在单质硫的情形中,配混温度可为120℃-150℃。在其他类型的基于硫的材料的情况中,配混温度取决于特定使用的材料,其熔点一般由材料供应商提供。停留时间也与基于硫的材料的性质相适应。

[0041]

基于硫的材料

[0042]

单质硫的多种来源是商业可得的。单质硫粉末的粒径可在宽的限度内变化。可原样使用单质硫,或可根据多种技术例如精制、升华或沉淀事先纯化硫。

[0043]

单质硫或基于硫的材料还可经受研磨和/或过筛的预备(preliminary)阶段以便降低粒径和使它们的分布变窄。

[0044]

作为选自基于硫的有机聚合物或化合物的基于硫的材料可提及有机多硫化物,包括例如如下基团的有机聚硫醇盐(polythiolate):二硫缩醛、二硫缩酮或三硫代原碳酸盐(酯)(trithioorthocarbinate),芳香族多硫化物,聚醚多硫化物,多硫酸(polysulfide acid)盐,硫代磺酸盐[s(o)

2-s-],硫代亚磺酸盐[-s(o)-s-],硫代羧酸盐[-c(o)-s-],二硫代羧酸盐[rc(s)-s-]、硫代磷酸盐、硫代膦酸盐,硫代碳酸盐,有机金属多硫化物或其混合物。

[0045]

在文件wo 2013/155038中特别地描述了这样的基于有机硫的化合物的实例。

[0046]

根据本发明,作为基于硫的材料可使用基于硫的无机化合物,例如选自阴离子型

碱金属(例如锂)多硫化物。

[0047]

根据本发明特别的实施方式,基于硫的材料为芳香族多硫化物。

[0048]

对应于如下通式(i)的芳香族多硫化物:

[0049][0050]

其中:

[0051]-r

1-r9相同或不同地代表氢原子,-oh或-o-m

基(radical),或饱和或不饱和的包括1-20个碳原子的基于碳的链,或-or

10

基团,其中r

10

可是包括1-20个碳原子的烷基、芳烷基、酰基、羧基烷氧基、烷基醚、甲硅烷基或烷基甲硅烷基。

[0052]-m代表碱金属或碱土金属,

[0053]-n和n’为相同或不同的两个整数,每个为大于或等于1且小于或等于8,

[0054]-p为0-50之间的整数,

[0055]-且a为氮原子、单键或饱和或不饱和的1-20个碳原子的基于碳的链。

[0056]

优选地,在式(i)中:

[0057]-r1、r4和r7为o-m

基,

[0058]-r2、r5和r8为氢原子,

[0059]-r3、r6和r9为饱和或不饱和的包括1-20个、优选3-5个碳原子的基于碳的链,

[0060]-n的平均值和n’的平均值约为2,

[0061]-p的平均值为1-10,优选3-8(这些平均值由所属领域技术人员从质子nmr数据和通过按重量分析硫计算所得)。

[0062]-a为将硫原子连接到芳香环的单键。

[0063]

这样的式(i)的聚(烷基酚)多硫化物是已知的,且可以以例如两步制备:

[0064]

1)一氯化硫或二氯化硫与烷基酚在100-200℃的温度下根据下列反应进行反应,

[0065][0066]

式(ii)的化合物特别地由arkema以的名称出售。

[0067]

使化合物(ii)与包括金属m的金属衍生物反应,以获得o-m

残基,所述金属衍生物

例如为该金属的氧化物、氢氧化物、醇盐或二烷基酰胺。

[0068]

根据有更优选的变体,r为叔丁基或叔戊基。

[0069]

根据本发明另一个优选的变体,使用式(i)的化合物的混合,其中存在于每个芳香单元上的r基中的两个为包括至少一个叔碳的基于碳的链,经由该叔碳将r与芳香环连接。

[0070]

基于碳的纳米填料

[0071]

相对于母料的总重量,基于碳的纳米填料的量为0.01重量%-50重量%,优选1重量%-30重量%,更优选5重量%-25%。

[0072]

根据本发明,基于碳的纳米填料为碳纳米管、碳纳米纤维、石墨烯或炭黑或它们任意比例的混合物。基于碳的纳米填料优选为单独的碳纳米管或与至少一种其他基于碳的导电填料的混合物,优选与石墨烯的混合物。

[0073]

参与母料的组成的碳纳米管可以是单壁、双壁或多壁的类型。特别地,双壁碳纳米管通过如flahaut等在chem.com.(2003),1442中描述的方法制备。对于多壁纳米管,可如文件wo 03/02456中描述的方法制备。

[0074]

根据本发明使用的碳纳米管通常具有0.1-200nm,优选0.1-100nm,更优选0.4-50nm且仍更好的1-30nm,或甚至10-15nm的平均直径,且有利地具有大于0.1μm且有利的0.1-20μm的,优选0.1-10μm,例如约6μm的长度。它们的长度/直径比例有利的大于10,且更通常地大于100。这些纳米管由此特别地包括“vgcf”纳米管(由化学气相沉积或蒸气生长碳纤维获得的碳纤维)。其比表面积为例如为100-300m2/g,有利的200-300m2/g,且其表观密度可特别地为0.01-0.5g/cm3,且更优选0.07-0.2g/cm3。多壁碳纳米管颗粒如包括5-15层且优选7-10层。

[0075]

这些纳米管可为经处理的或未处理的。

[0076]

未加工的(粗,crude)碳纳米管的实例特别是来自arkema的商品名c100。

[0077]

可对这些纳米管纯化和/或处理(例如氧化)和/或研磨和/或官能化。

[0078]

纳米管的研磨可特别地在冷条件下或热条件下实施和可以根据在如下设备中采用的已知的技术实施,例如球磨机、锤磨机、湿碾磨机、刀磨机或气体喷射磨机或能够减小纳米管的缠绕网络尺寸的任何其它研磨系统。优选根据气体喷射研磨技术且特别地在空气喷射磨机中进行该研磨步骤。

[0079]

可通过使用硫酸溶液的清洗来纯化未加工的或经研磨的纳米管,以使它们没有源自它们制备方法的可能残留无机和金属杂质(例如铁)中释放出来。纳米管与硫酸的重量比可特别地为1:2-1:3。可进一步地在90℃-120℃的温度范围进行纯化操作,例如达5-10小时的持续时间。在该操作之后可有利地进行这样的步骤,其中用水冲洗经纯化的纳米管并干燥。在变体中,可通过高温热处理,典型地在大于1000℃下的热处理纯化纳米管。

[0080]

有利地通过使纳米管与含有0.5-15重量%的naocl且优选1-10重量%的naocl的次氯酸钠溶液接触来氧化纳米管,例如以纳米管与次氯酸钠的重量比为1:0.1-1:1的比例。有利的在小于60℃且优选在室温的温度下进行氧化,持续时间从几分钟至24小时。在该氧化操作后有利地进行这样的步骤,其中将经氧化的纳米管过滤和/或离心、清洗和干燥。

[0081]

可通过向纳米管的表面接枝反应性单元(例如乙烯基单体)而官能化纳米管。已经在不含氧的无水介质中在大于900℃下经受热处理(意在从其表面去除含氧基团)后,将纳

米管的构成材料用作自由基聚合引发剂。因此可在碳纳米管的表面处聚合甲基丙烯酸甲酯或甲基丙烯酸羟乙基酯。

[0082]

优选在本发明中使用任选地经研磨的未加工的碳纳米管,也就是说既没有被氧化也没有被纯化、也没有被官能化且没有经受任何其他化学和/或热处理的纳米管。

[0083]

更进一步地,优选使用得自可再生起始材料,特别是植物来源的碳纳米管,如在申请fr 2 914 634中所描述的。

[0084]

与碳纳米管类似,、碳纳米纤维是这样的纳米丝(nanofilament),其通过从基于碳的源(其在包括过渡金属(fe、ni、co、cu)的催化剂上分解)开始,在氢气的存在下,在500℃-1200℃的温度下的化学气相沉积(或cvd)制得。然而,这两种基于碳的填料在它们的结构方面不同(i.martin-gullon et al.,carbon,44(2006),1572-1580)。这是因为碳纳米管由同心地围绕纤维的轴以形成具有10-100nm直径的圆柱体的一个或多个石墨烯片层(sheet)构成。相反地,碳纳米纤维由或多或少组织化的(organized)石墨区域(或涡轮层(turbostratic)叠堆)组成,其平面在相对于轴的多个角度倾斜。这些叠堆可表现为堆叠的小板(platelets)、夹板(fishbone)或碟的形式以形成具有一般为100nm-500nm或甚至更大的直径的结构。

[0085]

更进一步的,优选使用具有100-200nm,例如约150nm(来自showa denko的)直径,且有利的100-200μm的长度的碳纳米纤维。

[0086]

石墨烯表示平的、离析的的且分开的石墨片层,而且通过扩展还表示包括一个到几十个片层且表现出平的或或多或少波状结构的集合体(assemblage)。该定义因此包括flg(少层石墨烯)、ngp(纳米石墨烯板),cns(碳纳米片)和gnr(石墨烯纳米带)。另一方面,其排除了碳纳米管和纳米纤维,它们分别地由共轴地一个或多个石墨烯片层的缠绕物和这些片层的涡轮层堆叠组成。更进一步地,根据本发明使用的石墨烯优选不经受化学氧化或官能化的额外步骤。

[0087]

根据本发明使用的石墨烯通过化学气相沉积或cvd获得,优选根据使用基于混合的氧化物的粉状催化剂的方法。特征在于具有小于50nm、优选小于15nm、更优选小于5nm的厚度,且具有小于1微米、优选10nm至小于1000nm、更优选50-600m、或甚至100-400nm的横向尺寸的颗粒的形式。这些颗粒中的每一个一般包括1-50个片层,优选1-20个片层且更优选1-10个片层,或甚至1-5个片层,其相互之间能够以独立片层的形式分开,例如在用超声处理期间。

[0088]

炭黑为通过重质石油产品不完全燃烧而工业制造的胶状(colloidal)的基于碳的材料,且其是碳球体的形式以及这些球体的聚集体(aggregates)的形式,其尺寸一般为10-1000nm。

[0089]

根据本发明的方法使得可有效地且均匀地将大量基于碳的纳米填料分散在基于硫的材料中。基于碳的纳米填料因此均匀地分散在遍及颗粒的主体(mass)中,并且不像文件fr 2 948 233中描述的那样仅仅在基于硫的颗粒的表面被发现。

[0090]

此外,在配混步骤期间,可添加改变基于硫的材料(例如在熔融态的硫)的流变性的添加剂,以减少配混装置中的混合物的自加热。这样的对液体硫具有流化效果的添加剂描述在申请wo 2013/178930中。以举例的方式可提及二甲基硫醚、二乙基硫醚、二丙基硫醚、二丁基硫醚、二甲基二硫醚、二乙基二硫醚、二丙基二硫醚、二丁基二硫醚、它们的三硫

化物同系物(homolog)、它们的四硫化物同系物、它们的五硫化物同系物、它们的六硫化物同系物,单独的或以它们两种或更多种的任意比例的混合物的形式。

[0091]

相对于母料的总重量,流变改性添加剂的量一般为0.01重量%-5重量%之间,优选0.1wt-3重量%。

[0092]

根据本发明特别的方面,可向配混装置中引入至少一种添加剂。添加剂的性质将适用于即用型母料的最终用途。

[0093]

作为添加剂,可提及例如硫化促进剂或活化剂、润滑剂、颜料、稳定剂、填料或增强剂、抗静电剂、杀真菌剂、阻燃剂、溶剂、离子导体、或粘合剂,该列表为非限制性的。

[0094]

在配混装置的出口,母料为团聚的物理形态,例如粒料的形式。

[0095]

在最终步骤中,可根据所属领域技术人员熟知的技术使母料经受研磨步骤,已获得粉末形式的母料。作为装置,可使用锤磨机、珠磨机、空气喷射磨机或行星式混合机。在该阶段结束时,理想的中值直径d

50

将取决于母料的用途且一般在1-60μm、优选10-50μm、优选10-20μm。

[0096]

在根据本发明的方法结束时,获得具有良好地分散在颗粒的主体中的基于碳的纳米填料的母料。可特别地通过使用透射电镜或扫描电镜观察而证实该形貌。

[0097]

因此本发明涉及包括0.01-50重量%、优选1-30重量%、且更优选5-25重量%的分散在基于硫的材料中的基于碳的纳米填料的固体组合物。

[0098]

固体组合物还可包括至少一种选自如下的添加剂:流变改性剂、硫化促进剂或活化剂、润滑剂、颜料、稳定剂、填料或增强剂、抗静电剂、杀真菌剂、阻燃剂、溶剂、离子导体或粘合剂、或它们的组合。

[0099]

可根据上述方法获得固体组合物且固体组合物在研磨后可是粉末形式的。该粉末具有1-60μm、优选10-50μm之间的中值直径d

50

。

[0100]

根据本发明的组合物有利地用于车体(bodywork)或密封接头,轮胎,隔音板,静电消除器,高压和中压电缆的内部导电层,或防振系统、如机动车辆减震器的制造,或用于防弹背心的结构部件的制造,或用于li/s电池或超级电容器的电极的制造。

[0101]

能够依照根据本发明的方法获得的母料或根据本发明的固体组合物不仅可用在用于硫、或更一般地用于基于硫的材料的传统应用,还使得可开发需要由基于硫的材料中存在的基于碳的纳米填料提供的机械强化或电传导的新颖的应用。

[0102]

本发明以任意顺序和/或任意组合包括以下方面/实施方案/特征:

[0103]

1.制备包括0.01重量%-50重量%的基于碳的纳米填料的母料的方法,包括:

[0104]

(a)向配混装置中引入至少一种基于硫的材料、基于碳的纳米填料和任选的流变改性剂;

[0105]

(b)使基于硫的材料熔化;

[0106]

(c)捏合熔融的基于硫的材料和基于碳的纳米填料和任选的流变改性剂;

[0107]

(d)以团聚的固体物理形式收取获得的混合物;

[0108]

(e)任选地将混合物研磨成粉末。

[0109]

2.任意前述或后续实施方案/特征/方面的方法,其特征在于配混装置为共捏合机或同向旋转双螺杆挤出机。

[0110]

3.任意前述或后续实施方案/特征/方面的方法,其特征在于基于碳的纳米填料为

碳纳米管、碳纳米纤维、石墨烯或炭黑、或它们任意比例的混合物,优选单独的碳纳米管或与石墨烯的混合物的形式的碳纳米管。

[0111]

4.任意前述或后续实施方案/特征/方面的方法,其特征在于相对于母料的总重量,基于碳的纳米填料的含量为1重量%-30重量%,优选5重量%-25重量%。

[0112]

5.任意前述或后续实施方案/特征/方面的方法,其特征在于基于硫的材料为单独或与至少一种其他基于硫的材料的混合物形式的单质硫。

[0113]

6.任意前述或后续实施方案/特征/方面的方法,其特征在于流变改性剂为二甲基硫醚、二乙基硫醚、二丙基硫醚、二丁基硫醚、二甲基二硫醚、二乙基二硫醚、二丙基二硫醚、二丁基二硫醚、它们的三硫化物同系物、它们的四硫化物同系物、它们的五硫化物同系物、它们的六硫化物同系物,单独的或以它们两种或更多种的任意比例的混合物形式。

[0114]

7.任意前述或后续实施方案/特征/方面的方法,其特征在于相对于母料的总重量,流变改性剂的量为0.01重量%-5重量%。

[0115]

8.能够根据任意前述或后续实施方案/特征/方面的方法获得的母料。

[0116]

9.任意前述或后续实施方案/特征/方面的母料作为弹性体硫化试剂的用途,用于制造车体或密封接头,轮胎,隔音板,静电消除器,高压和中压电缆的内部导电层,或防振系统、如机动车辆减震器,或用于制造防弹背心的结构部件,或作为用于制造li/s电池或超级电容器的电极的活性物质。

[0117]

10.包括分散在基于硫的材料中的0.01-50重量%、优选1-30重量%、且更优选5-25重量%的基于碳的纳米填料的固体组合物。

[0118]

11.任意前述或后续实施方案/特征/方面的固体组合物,还包括至少一种选自如下的添加剂:流变改性剂、硫化促进剂或活化剂、润滑剂、颜料、稳定剂、填料或增强剂、抗静电剂、杀真菌剂、阻燃剂、溶剂、离子导体或粘合剂、或它们的组合。

[0119]

12.任意前述或后续实施方案/特征/方面的固体组合物,其特征在于其根据任意前述或后续实施方案/特征/方面的方法获得。

[0120]

13.通过研磨任意前述或后续实施方案/特征/方面的组合物获得的粉末。

[0121]

14.任意前述或后续实施方案/特征/方面的粉末,其特征在于1-60μm、优选10-50μm的中值直径d

50

。

[0122]

15.任意前述或后续实施方案/特征/方面的组合物或任意前述或后续实施方案/特征/方面的粉末的用途,用于制造车体或密封接头,轮胎,隔音板,静电消除器、高压和中压电缆的内部导电层,或防振系统、如机动车辆减震器,或用于制造用于防弹背心的结构部件,或用于制造li/s电池或超级电容器的电极。

[0123]

本发明可包括在前面和/或下面语句和/或段落中所述的这些不同特征或实施方案的任意组合。将本文所公开的特征的任意组合看作本发明的一部分且对于可组合的特征没有限制。

[0124]

现在通过如下实施例阐述本发明,其目的并非限制由所附权利要求限定的本发明的范围。

[0125]

实验部分

[0126]

实施例1:s/cnt母料的制备

[0127]

将cnt(c100,来自arkema)和固体硫(50-800μm)引入到

mdk 46(l/d=11)共捏合机的第一进料斗中,所述共捏合机配有排出挤出螺杆和造粒装置。

[0128]

共捏合机内的温度设定如下:区域1:140℃;区域2:130℃;螺杆120℃。

[0129]

在模具的出口处,通过造粒获得粒料形式的由85重量%的硫和15重量%的cnt组成的母料,通过喷水冷却。通过扫面电镜(sem)的观察示出cnt良好地分散在硫中(图1)。

[0130]

将获得的粒料干燥至《100ppm的水分含量。

[0131]

然后在锤磨机中研磨干燥的粒料,通过氮气提供冷却。

[0132]

获得具有10-15μm的d

50

和《50μm的d100的粉末。图2代表粉末的粒径分布且突出了不存在大于50μm的尺寸的颗粒,使得可避免使用该粉末用于li/s电池阴极生产期间形成缺陷。

[0133]

图3使用扫描电镜示出颗粒的均匀的整体(bulk)形貌。

[0134]

由85重量%的硫和15重量%的cnt组成的该粉末可用于,例如,制备用于li/s电池的电极的活性物质,或制备用于汽车工业成形元件(profiled elements)应用的基础pedm配制物。

[0135]

实施例2:s/dmds/cnt母料的制备

[0136]

将cnt(c100,来自arkema)和固体硫(50-800μm)引入到mdk 46(l/d=11)共捏合机的第一进料斗中,所述共捏合机配有排出挤出螺杆和造粒装置。

[0137]

向共捏合机的第一区域注入液体二甲基二硫醚(dmds)。

[0138]

共捏合机内的温度设定如下:区域1:140℃;区域2:130℃;螺杆120℃。

[0139]

在模具的出口处,通过造粒获得粒料形式的由78重量%的硫、2重量%的dmds和20重量%的cnt组成的母料,通过喷水冷却。

[0140]

将获得的粒料干燥至《100ppm的水分含量。

[0141]

然后在锤磨机中研磨干燥的粒料,通过氮气提供冷却。

[0142]

获得具有10-15μm的d

50

的粉末,其可用于li/s电池电极的制备。

[0143]

实施例3:s/聚(叔丁基酚)二硫醚/cnt母料的制备

[0144]

将cnt(c100,来自arkema)和固体硫(50-800μm)引入到mdk 46(l/d=11)共捏合机的第一进料斗中,所述共捏合机配有排出挤出螺杆和造粒装置。

[0145]

向共捏合机的第一区域注入液态的二甲基二硫醚(dmds)。

[0146]

将来自arkema以vultac-的名称出售的聚(叔丁基酚)二硫醚与li盐(由arkema以loa(4,5-二氰基-2-(三氟甲基)咪唑锂)出售)预混合,然后借助第三计量装置引入到第一进料斗中。

[0147]

共捏合机内的温度设定如下:区域1:140℃;区域2:130℃;螺杆120℃。

[0148]

在模具的出口处,通过造粒获得粒料形式的混合物,通过喷水冷却。

[0149]

将获得的粒料干燥至《100ppm的水分含量。

[0150]

然后在锤磨机中研磨干燥的粒料,通过氮气提供冷却。

[0151]

获得了由77重量%的硫、2重量%的dmds和15重量%的cnt、5%的vultac-、1%的loa组成的粉末,其具有10-15μm的d

50

,其可用于li/s电池电极的制备。

[0152]

实施例4:s/聚(叔丁基酚)二硫醚/硬脂酸/zno/cnt母料的制备

[0153]

将cnt(c100,来自arkema)和固体硫(50-800μm)引入到mdk 46(l/d=11)共捏合机的第一进料斗中,所述共捏合机配有排出挤出螺杆和造粒装置。

[0154]

将来自arkema以vultac-的名称出售的聚(叔丁基酚)二硫醚与粉末状的zno和固体硫以及硬脂酸预混合,然后通过第二计量装置引入到第一进料斗中。

[0155]

共捏合机内的温度设定如下:区域1:140℃;区域2:130℃;螺杆120℃。

[0156]

将获得的颗粒干燥至《100ppm的水分含量。

[0157]

在模具的出口处,通过造粒获得颗粒形式的由20重量%的硫、20重量%的cnt、20重量%vultac、15重量%的硬脂酸和25重量%的zno组成的母料,通过喷水冷却。

[0158]

将获得的颗粒干燥至《100ppm的水分含量。

[0159]

该母料可作为用于制造机动车的减震器的硫化试剂使用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。