1.本发明属于电池技术领域,涉及一种电池制备方法,尤其涉及一种提高电池双面率的电池制备方法以及制备得到的电池。

背景技术:

2.近几年来,双面电池技术逐渐成为了p型单晶硅电池的主流技术。然而,由于背表面介质膜(氧化铝、氮化硅等)在平面上的钝化性能远优于其在绒面上的钝化效果,截止目前,工业化生产的p型单晶硅双面电池背表面都采用平面结构,这也导致了电池背表面反射率较高,电池的双面率较低(背面效率/正面效率)。

3.因此,在本领域中,期望开发一种能够提高碱抛电池双面率的方法。

技术实现要素:

4.针对现有技术的不足,本发明的目的在于提供一种电池制备方法,特别是提供一种提高电池双面率的电池制备方法以及制备得到的电池。

5.为达到此发明目的,本发明采用以下技术方案:

6.一方面,本发明提供一种提高电池双面率的电池制备方法,所述制备方法包括在碱抛或者酸抛步骤之前进行背面制备掩膜,所述背面制备掩膜为将聚苯乙烯微球单层平铺在去psg后的硅片背面,将硅片浸入zno前驱体溶液,提拉溶液,高温退火去除聚苯乙烯微球,得到多孔氧化锌薄膜,形成掩膜。

7.在本发明的电池制备方法在碱抛或者酸抛步骤之前进行背面制备掩膜,从而得到多孔氧化锌薄膜,既能保留一部分正金字塔结构,同时又可以实现抛光,从而提升电池的双面率。

8.优选地,所述聚苯乙烯(ps)微球的直径为100nm~1μm,例如100nm、300nm、500nm、800nm或1μm。

9.在本发明中,可以通过改变ps微球的直径来改变双面率。

10.在本发明中,应用现有技术的已知方法可以实现在去psg后的硅片背面平铺聚苯乙烯微球单层。

11.优选地,所述zno前驱体溶液为zno的水悬浮液。

12.在本发明中,将硅片浸入zno前驱体溶液,提拉溶液,利用毛细管力在ps微球和衬底之间吸附一层薄的前驱体溶液,而后通过高温退火去除聚苯乙烯微球,得到多孔氧化锌薄膜。

13.优选地,所述高温退火的温度为300~800℃(例如300℃、330℃、350℃、400℃、450℃、500℃、550℃、600℃、650℃、700℃、750℃或800℃),退火时间为100~600s(例如100s、150s、200s、300s、400s、500s或600s)。

14.优选地,所述碱抛或者酸抛步骤为将形成掩膜后的硅片放在碱液或者酸液中进行抛光。

15.优选地,所述碱液为氢氧化钠溶液或者氢氧化钾溶液;

16.优选地,所述碱液的浓度为1%-8%;例如1%、2%、3%、4%、5%、6%、7%或8%。

17.优选地,所述酸液为hf酸或hno3酸,所述酸液的浓度为10%-25%;例如10%、15%、18%、20%或25%。

18.优选地,所述碱抛或者酸抛的温度为50-70℃,例如50℃、55℃、58℃、60℃、65℃、68℃或70℃。

19.优选地,所述碱抛或者酸抛的时间为200-300s,例如200s、220s、250s、280s或300s。

20.在本发明中,将形成掩膜后的硅片进行碱抛或者酸抛,有掩膜的地方不参与反应,仍保留金字塔结构,而没有掩膜的地方则会形成抛光面。使得既能保留一部分正金字塔结构,同时又可以实现抛光,从而提升电池的双面率。

21.优选地,所述制备方法在背面制备掩膜之前还包括制绒、扩散、激光掺杂制备选择性发射极(ldse)和去psg的步骤。

22.优选地,所述制绒为将硅片放在碱液中进行各向异性刻蚀,形成正金字塔绒面。

23.优选地,所述碱液为氢氧化钾溶液或氢氧化钠溶液。

24.优选地,所述碱液浓度为1%-10%,例如1%、2%、3%、4%、5%、6%、7%、8%、9%或10%。

25.优选地,所述制绒的温度为60-85℃(例如60℃、65℃、68℃、70℃、75℃、80℃或85℃),反应时间为200-500s(例如200s、250s、300s、350s、400s、450s或500s)。

26.优选地,所述扩散后的硅片方阻在100-150ω/

□

,例如100ω/

□

、110ω/

□

、120ω/

□

、130ω/

□

、140ω/

□

或150ω/

□

。所述扩散形成pn结。

27.优选地,所述激光掺杂制备选择性发射极,控制激光掺杂后硅片方阻在80-100ω/

□

,例如80ω/

□

、83ω/

□

、85ω/

□

、88ω/

□

、90ω/

□

、95ω/

□

、98ω/

□

或100ω/

□

。

28.优选地,所述去psg为利用氢氟酸对硅片背面进行去psg。

29.优选地,所述氢氟酸的浓度为5~15%,例如5%、8%、10%、13%或15%。

30.优选地,在碱抛或者酸抛步骤之后还包括去掩膜、退火、背面钝化、正面沉积氮化硅减反膜、背面激光形成背接触、丝网印刷和烧结步骤。

31.优选地,所述去掩膜为将碱抛或者酸抛后的硅片置于硫酸中清洗,去除氧化膜。优选地,所述硫酸的浓度为2~10%,例如2%、5%、8%或10%。

32.优选地,所述退火为使用热氧化进行退火处理,温度控制在500-700℃,例如500℃、550℃、600℃、650℃、700℃。

33.优选地,所述背面钝化为在退火后的硅片的背面沉积al2o3或氮化硅钝化膜,降低硅片背面复合。

34.在本发明中,在硅片正面沉积氮化硅减反膜,降低反射率,以降低硅片的表面复合速度。

35.优选地,所述丝网印刷为使用背银浆料、铝浆料和正银浆料在硅片背面形成银背电极和铝背电场,硅片正面形成银正电极。

36.优选地,所述烧结的温度为785-795℃,例如785℃、788℃、790℃、793℃或795℃。

37.作为优选技术方案,本发明所述提高电池双面率的电池制备方法包括以下步骤:

38.(1)制绒:将硅片放在碱液中进行各向异性刻蚀,形成正金字塔绒面,其中碱液浓度为1%-10%,温度为60-85℃,反应时间为200-500s;

39.(2)扩散:形成pn结,控制扩散后的硅片方阻在100-150ω/

□

;

40.(3)激光掺杂制备选择性发射极(ldse):控制激光掺杂后硅片方阻在80-100ω/

□

;

41.(4)去psg:用浓度为5~15%的氢氟酸对硅片背面进行去psg;

42.(5)背面制备掩膜:先将ps微球(聚苯乙烯)均匀的平铺单层在上述硅片背面,然后将硅片浸入前驱体溶液,提拉溶液,利用毛细管力在ps微球和衬底之间吸附一层薄的前驱体溶液,所述ps微球直径在100nm~1μm,所述前驱体溶液为zno溶液;高温退火去除ps微球,并使前驱体溶液转变为多孔氧化锌薄膜,形成掩膜;高温退火温度300~800℃,时间100~600s;

43.(6)碱抛或酸抛:将硅片放在碱液或者酸液中进行抛光,碱液浓度为1%-8%,酸液浓度为10~25%,抛光时温度为50-70℃,时间为200-300s,有掩膜的地方不参与反应,仍保留金字塔结构,而没有掩膜的地方则会形成抛光面;

44.(7)去掩膜:将上述硅片置于硫酸中清洗,硫酸的浓度为2~10%,发生如下反应:zno h2so4=znso4 h2o,去除氧化膜;

45.(8)退火:使用热氧化进行退火处理,温度控制在500-700℃;

46.(9)背面钝化:硅片的背表面沉积al2o3或氮化硅钝化膜,降低硅片背面复合;

47.(10)正面沉积氮化硅减反膜,降低反射率,降低硅片的表面复合速度;

48.(11)背面激光,形成背接触:

49.(12)丝网印刷和烧结:使用背银浆料、铝浆料和正银浆料在硅片背面形成银背电极和铝背电场,硅片正面形成银正电极,在785-795℃温度下烧结。

50.另一方面,本发明提供了如上制备方法制备得到的电池。

51.相对于现有技术,本发明具有以下有益效果:

52.在本发明的电池制备方法在碱抛或者酸抛步骤之前进行背面制备掩膜,从而得到多孔氧化锌薄膜,既能保留一部分正金字塔结构,同时又可以实现抛光,从而提升电池的双面率。

附图说明

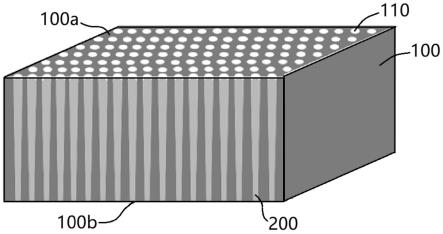

53.图1为本发明所述背面制备掩膜以及去除掩膜的制备流程示意图。

具体实施方式

54.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

55.实施例1

56.在本实施例中,通过以下方法制备电池,其中背面制备掩膜以及去除掩膜的制备流程示意图如图1所示,本实施例所述制备方法具体包括以下步骤:

57.(1)制绒:将硅片放在碱液koh中进行各向异性刻蚀,形成正金字塔绒面,其中碱液浓度为5%,温度为75℃,反应时间为300s;

58.(2)扩散:形成pn结,控制扩散后的硅片方阻为130ω/

□

;

59.(3)激光掺杂制备选择性发射极(ldse):控制激光掺杂后硅片方阻为90ω/

□

;

60.(4)去psg:用浓度为5%的氢氟酸对硅片背面进行去psg;

61.(5)背面制备掩膜:先将ps微球(聚苯乙烯)均匀的平铺单层在上述硅片背面,然后将硅片浸入前驱体溶液,提拉溶液,利用毛细管力在ps微球和衬底之间吸附一层薄的前驱体溶液,所述ps微球直径在200nm,所述前驱体溶为zno;高温退火去除ps微球,并使前驱体溶液转变为多孔氧化锌薄膜,形成掩膜;高温退火温度500℃,时间300s;

62.(6)碱抛:将硅片放在碱液中进行抛光,碱液浓度为1%-8%,抛光时温度为60℃,时间为200s,有掩膜的地方不参与反应,仍保留金字塔结构,而没有掩膜的地方则会形成抛光面;

63.(7)去掩膜:将上述硅片置于硫酸中清洗,硫酸的浓度为2%,发生如下反应:zno h2so4=znso4 h2o,去除氧化膜;

64.(8)退火:使用热氧化进行退火处理,温度控制在600℃;

65.(9)背面钝化:硅片的背表面沉积al2o3钝化膜,降低硅片背面复合;

66.(10)正面沉积氮化硅减反膜,降低反射率,降低硅片的表面复合速度;

67.(11)背面激光,形成背接触:

68.(12)丝网印刷和烧结:使用背银浆料、铝浆料和正银浆料在硅片背面形成银背电极和铝背电场,硅片正面形成银正电极,在790℃温度下烧结。

69.实施例2

70.在本实施例中,通过以下方法制备电池,具体包括以下步骤:

71.(1)制绒:将硅片放在碱液koh中进行各向异性刻蚀,形成正金字塔绒面,其中碱液浓度为5%,温度为85℃,反应时间为200s;

72.(2)扩散:形成pn结,控制扩散后的硅片方阻在100ω/

□

;

73.(3)激光掺杂制备选择性发射极(ldse):控制激光掺杂后硅片方阻在80ω/

□

;

74.(4)去psg:用浓度为8%的氢氟酸对硅片背面进行去psg;

75.(5)背面制备掩膜:先将ps微球(聚苯乙烯)均匀的平铺单层在上述硅片背面,然后将硅片浸入前驱体溶液,提拉溶液,利用毛细管力在ps微球和衬底之间吸附一层薄的前驱体溶液,所述ps微球直径在400nm,所述前驱体溶为zno;高温退火去除ps微球,并使前驱体溶液转变为多孔氧化锌薄膜,形成掩膜;高温退火温度600℃,时间200s;

76.(6)碱抛:将硅片放在碱液naoh中进行抛光,碱液浓度为3%,抛光时温度为50℃,时间为300s,有掩膜的地方不参与反应,仍保留金字塔结构,而没有掩膜的地方则会形成抛光面;

77.(7)去掩膜:将上述硅片置于硫酸中清洗,硫酸的浓度为4%,发生如下反应:zno h2so4=znso4 h2o,去除氧化膜;

78.(8)退火:使用热氧化进行退火处理,温度控制在700℃;

79.(9)背面钝化:硅片的背表面沉积氮化硅钝化膜,降低硅片背面复合;

80.(10)正面沉积氮化硅减反膜,降低反射率,降低硅片的表面复合速度;

81.(11)背面激光,形成背接触:

82.(12)丝网印刷和烧结:使用背银浆料、铝浆料和正银浆料在硅片背面形成银背电

极和铝背电场,硅片正面形成银正电极,在790℃温度下烧结。

83.实施例3

84.在本实施例中,通过以下方法制备电池,具体包括以下步骤:

85.(1)制绒:将硅片放在碱液氢氧化钠溶液中进行各向异性刻蚀,形成正金字塔绒面,其中碱液浓度为10%,温度为60℃,反应时间为500s;

86.(2)扩散:形成pn结,控制扩散后的硅片方阻在150ω/

□

;

87.(3)激光掺杂制备选择性发射极(ldse):控制激光掺杂后硅片方阻在100ω/

□

;

88.(4)去psg:用浓度为10%的氢氟酸对硅片背面进行去psg;

89.(5)背面制备掩膜:先将ps微球(聚苯乙烯)均匀的平铺单层在上述硅片背面,然后将硅片浸入前驱体溶液,提拉溶液,利用毛细管力在ps微球和衬底之间吸附一层薄的前驱体溶液,所述ps微球直径在600nm,所述前驱体溶液为zno;高温退火去除ps微球,并使前驱体溶液转变为多孔氧化锌薄膜,形成掩膜;高温退火温度800℃,时间100s;

90.(6)碱抛:将硅片放在碱液氢氧化钠溶液中进行抛光,碱液浓度为8%,,抛光时温度为70℃,时间为200s,有掩膜的地方不参与反应,仍保留金字塔结构,而没有掩膜的地方则会形成抛光面;

91.(7)去掩膜:将上述硅片置于硫酸中清洗,硫酸的浓度为5%,发生如下反应:zno h2so4=znso4 h2o,去除氧化膜;

92.(8)退火:使用热氧化进行退火处理,温度控制在500℃;

93.(9)背面钝化:硅片的背表面沉积氮化硅钝化膜,降低硅片背面复合;

94.(10)正面沉积氮化硅减反膜:降低反射率,降低硅片的表面复合速度;

95.(11)背面激光,形成背接触:

96.(12)丝网印刷和烧结:使用背银浆料、铝浆料和正银浆料在硅片背面形成银背电极和铝背电场,硅片正面形成银正电极,在790℃温度下烧结。

97.实施例4

98.在本实施例中,通过以下方法制备电池,具体包括以下步骤:

99.(1)制绒:将硅片放在碱液koh溶液中进行各向异性刻蚀,形成正金字塔绒面,其中碱液浓度为1%,温度为60℃,反应时间为200s;

100.(2)扩散:形成pn结,控制扩散后的硅片方阻在100ω/

□

;

101.(3)激光掺杂制备选择性发射极(ldse):控制激光掺杂后硅片方阻在80ω/

□

;

102.(4)去psg:用浓度为13%的氢氟酸对硅片背面进行去psg;

103.(5)背面制备掩膜:先将ps微球(聚苯乙烯)均匀的平铺单层在上述硅片背面,然后将硅片浸入前驱体溶液,提拉溶液,利用毛细管力在ps微球和衬底之间吸附一层薄的前驱体溶液,所述ps微球直径在800nm,所述前驱体溶液为zno;高温退火去除ps微球,并使前驱体溶液转变为多孔氧化锌薄膜,形成掩膜;高温退火温度500℃,时间600s;

104.(6)酸抛:将硅片放在酸液中进行抛光,酸液浓度为10%,抛光时温度为60℃,时间为250s,有掩膜的地方不参与反应,仍保留金字塔结构,而没有掩膜的地方则会形成抛光面;

105.(7)去掩膜:将上述硅片置于硫酸中清洗,硫酸的浓度为8%,发生如下反应:zno h2so4=znso4 h2o,去除氧化膜;

106.(8)退火:使用热氧化进行退火处理,温度控制在600℃;

107.(9)背面钝化:硅片的背表面沉积氮化硅钝化膜,降低硅片背面复合;

108.(10)正面沉积氮化硅减反膜:降低反射率,降低硅片的表面复合速度;

109.(11)背面激光,形成背接触:

110.(12)丝网印刷和烧结:使用背银浆料、铝浆料和正银浆料在硅片背面形成银背电极和铝背电场,硅片正面形成银正电极,在790℃温度下烧结。

111.实施例5

112.在本实施例中,通过以下方法制备电池,具体包括以下步骤:

113.(1)制绒:将硅片放在碱液koh溶液中进行各向异性刻蚀,形成正金字塔绒面,其中碱液浓度为5%,温度为70℃,反应时间为400s;

114.(2)扩散:形成pn结,控制扩散后的硅片方阻在120ω/

□

;

115.(3)激光掺杂制备选择性发射极(ldse):控制激光掺杂后硅片方阻在100ω/

□

;

116.(4)去psg:用浓度为15%的氢氟酸对硅片背面进行去psg;

117.(5)背面制备掩膜:先将ps微球(聚苯乙烯)均匀的平铺单层在上述硅片背面,然后将硅片浸入前驱体溶液,提拉溶液,利用毛细管力在ps微球和衬底之间吸附一层薄的前驱体溶液,所述ps微球直径在900nm,所述前驱体溶液为zno;高温退火去除ps微球,并使前驱体溶液转变为多孔氧化锌薄膜,形成掩膜;高温退火温度700℃,时间300s;

118.(6)酸抛:将硅片放在酸液中进行抛光,酸液浓度为20%,抛光时温度为65℃,时间为300s,有掩膜的地方不参与反应,仍保留金字塔结构,而没有掩膜的地方则会形成抛光面;

119.(7)去掩膜:将上述硅片置于硫酸中清洗,硫酸的浓度为10%,发生如下反应:zno h2so4=znso4 h2o,去除氧化膜;

120.(8)退火:使用热氧化进行退火处理,温度控制在600℃;

121.(9)背面钝化:硅片的背表面沉积al2o3钝化膜,降低硅片背面复合;

122.(10)正面沉积氮化硅减反膜:降低反射率,降低硅片的表面复合速度;

123.(11)背面激光,形成背接触:

124.(12)丝网印刷和烧结:使用背银浆料、铝浆料和正银浆料在硅片背面形成银背电极和铝背电场,硅片正面形成银正电极,在790℃温度下烧结。

125.对比例1

126.与实施例1相比区别仅在于,不包括步骤(5)所述背面制备掩膜的步骤,不包括步骤(7)去掩膜步骤。

127.对比例2

128.与实施例4相比区别仅在于,不包括步骤(5)所述背面制备掩膜的步骤,不包括步骤(7)去掩膜步骤。

129.将实施例1-5以及对比例制备得到的电池进行性能测试,测试结果如表1所示。

130.性能测试:

131.(1)利用d8测试仪测抛光面的反射率:

132.表1

[0133][0134][0135]

(2)电池的转换率:

[0136]

按照上述测试方法对实施例1~5、对比例1~2得到的perc电池进行测试,测试结果如表1所示:

[0137]

表2

[0138] voc(mv)isc(a)rs(mω)rsh(ω)ff(%)eff(%)双面率(%)实施例1680.310.0801.8941081.4122.8571.99实施例2681.210.0741.9459781.3222.8471.74实施例3682.010.0701.9755881.3522.8771.67实施例4681.910.0281.9062881.2022.7373.32实施例5679.410.0601.8470381.3522.7673.10对比例1681.410.0591.9833481.3222.8271.60对比例2680.610.0491.8840881.3422.7772.92

[0139]

申请人声明,本发明通过上述实施例来说明本发明的工艺方法,但本发明并不局限于上述工艺步骤,即不意味着本发明必须依赖上述工艺步骤才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。