1.本发明涉及水处理技术领域,具体而言,本发明提供一种用于水过滤的层叠片材、圆筒状滤芯以及过滤套件。

背景技术:

2.随着人们生活水平的逐步提高,人们对水质的要求也越发严格。目前对用于工业和家庭的水处理的过滤器存在着日益增加的需求。当前市场上销售的用于处理水的过滤器主要采用各种聚合物材料(包括聚丙烯、聚醚砜、尼龙等)的纤维材料过滤膜。对于由疏水性聚丙烯材料制成的熔喷微米纤维(bmf)过滤膜而言,当需要高的过滤效率时,必须采用直径约为2-5μm的较细聚丙烯纤维并且通过热压延工艺形成过滤膜,以通过降低过滤膜的孔径来实现所期望的过滤等级(例如,小于0.5μm)。然而,由于聚丙烯材料所固有的疏水性以及由于热压延工艺所导致的过滤膜的高密度纤维网构造,bmf过滤膜通常具有压差高的缺点。另一方面,尽管聚醚砜和尼龙等材料在用作微滤介质时显示出低的压差,但是与普通材料的无纺布相比,这些材料的成本高昂。此外,在这些过滤膜使用的过程中,水中的杂质容易很快沉积在过滤膜的表面上形成滤饼,导致过滤膜的寿命缩短,因此需要频繁对过滤膜进行反向冲洗。

3.目前本行业中对于制造工艺简单、成本低廉、过滤效率高和使用寿命长的过滤材料存在着巨大的需求。因此,开发一种具有低压差、高过滤效率和长使用寿命的过滤材料具有重要的意义。

技术实现要素:

4.从以上阐述的技术问题出发,本发明的目的是提供一种用于水过滤的层叠片材、圆筒状滤芯以及过滤套件,根据本发明的技术方案的用于水过滤的层叠片材以及包括其的圆筒状滤芯和过滤套件具有非常低的压差、高过滤效率和长使用寿命。

5.本发明的发明人经过深入细致的研究,完成了本发明。

6.根据本发明的一个方面,提供了一种用于水过滤的层叠片材,所述层叠片材包括:

7.预过滤层,所述预过滤层包含直径在1-5μm范围内的第一纤维和直径在200-900nm范围内的第二纤维,所述预过滤层中的孔隙的直径在0.2-1μm的范围内;和

8.精细过滤层,所述精细过滤层中的孔隙的直径在0.02-0.5μm的范围内,

9.其中所述预过滤层中的孔隙的直径大于所述精细过滤层中的孔隙的直径。

10.根据本发明的另一个方面,提供了一种用于水过滤的滤芯,所述滤芯通过将层叠片材卷绕成圆筒形状而形成,所述层叠片材包括:

11.预过滤层,所述预过滤层包含直径在1-5μm范围内的第一纤维和直径在200-900nm范围内的第二纤维,所述预过滤层中的孔隙的直径在0.2-1μm的范围内;

12.精细过滤层,所述精细过滤层中的孔隙的直径在0.02-0.5μm的范围内;和

13.支撑层,所述支撑层处于所述精细过滤层的远离所述预过滤层的一侧,

14.其中所述预过滤层中的孔隙的直径大于所述精细过滤层中的孔隙的直径,所述精细过滤层位于所述圆筒的内侧,而所述支撑层位于所述圆筒的外侧。

15.根据本发明的再一个方面,提供了一种用于水过滤的圆筒状滤芯,所述圆筒状滤芯由内往外依次包括:

16.圆筒状内芯;

17.圆筒状中间芯,所述圆筒状中间芯通过卷绕根据以上所述的层叠片材而形成,其中:当存在所述支撑层时,所述预过滤层位于圆筒状中间芯的外侧,而所述支撑层位于所述圆筒状中间芯的内侧;或当不存在所述支撑层时,所述预过滤层位于所述圆筒状中间芯的外侧,而所述精细过滤层位于所述圆筒状中间芯的内侧;和

18.圆筒状外芯。

19.根据本发明的又一个方面,提供了一种用于水过滤的过滤套件,所述过滤套件容纳有如上所述的用于水过滤的圆筒状滤芯。

20.与本领域中的现有技术相比,本发明的优点在于:根据本发明的技术方案的用于水过滤的层叠片材以及包括其的圆筒状滤芯和过滤套件具有非常低的压差、高过滤效率和长使用寿命。

附图说明

21.结合在此并且构成本说明书的一部分的附图示出本发明的示例性实施方案,并且与以上提供的一般描述和以下提供的详细描述一起起到解释本发明的特征的作用。

22.图1显示根据本发明的一个实施方案的具有双层结构的用于水过滤的层叠片材的横截面示意图;

23.图2显示根据本发明的另一个实施方案的具有三层结构的用于水过滤的层叠片材的横截面示意图;

24.图3显示根据本发明的再一个实施方案的具有折叠构造的圆筒状滤芯的横截面示意图;

25.图4显示根据本发明的又一个实施方案的具有插层构造的圆筒状滤芯的横截面示意图;

26.图5显示实施例1-2和4中制备的预过滤层的纤维的扫描电子显微镜(sem)照片,其显示了其形貌和直径分布;

27.图6显示实施例1-3中制备的精细过滤层的纤维的扫描电子显微镜照片,其显示了其形貌和直径分布;

28.图7显示实施例4中制备的精细过滤层的纤维的扫描电子显微镜照片,其显示了其形貌和直径分布;

29.图8显示对比例3中使用的具有多孔膜结构pes滤膜的扫描电子显微镜照片,其显示了其形貌和孔隙直径大小及分布;

30.图9显示实施例4中制备的过滤片材对于小于0.1μm的超细微颗粒物的过滤效率分析;

31.图10显示各实施例与比较例在液体过滤方面的性能差异,包括过滤效率和压差上升的情况;和

32.图11显示各实施例与比较例中的具有不同结构的滤材在不同流量下的压差情况。

具体实施方式

33.应当理解,在不脱离本公开的范围或精神的情况下,本领域技术人员能够根据本说明书的教导设想其他各种实施方案并能够对其进行修改。因此,以下的具体实施方式不具有限制性意义。

34.除非另外指明,否则本说明书和权利要求中使用的表示特征尺寸、数量和物化特性的所有数字均应该理解为在所有情况下均是由术语“约”来修饰的。因此,除非有相反的说明,否则上述说明书和所附权利要求书中列出的数值参数均是近似值,本领域的技术人员能够利用本文所公开的教导内容寻求获得的所需特性,适当改变这些近似值。用端点表示的数值范围的使用包括该范围内的所有数字以及该范围内的任何范围,例如,1至5包括1、1.1、1.3、1.5、2、2.75、3、3.80、4和5等等。

35.本发明的发明人发现,在采用过滤材料过滤水的过程中,水中的杂质容易很快沉积在过滤材料的表面上形成滤饼,致密堆集的滤饼层会导致过滤材料的压差增大,缩短其使用寿命,实际操作中需要频繁对过滤材料进行更换或反向冲洗。本发明的技术方案提供了一种用于水过滤的预过滤层/精细过滤层复合层叠片材,其中位于过滤材料的入水侧的特定构造的预过滤层,能够作为颗粒保留层来均匀有效地截留流体中的较大颗粒物,防止其沉积到下面的精细过滤层表面,最大程度地防止致密滤饼层的形成,从而起到延长过滤介质使用寿命的作用。这主要是由于亚微米级纤维(200-900nm)能够均匀地分布在由微米级纤维(1-5μm)形成的无纺结构主体中,增加了该种预过滤层的孔隙率和比表面积,从而能够保留了更多的颗粒,避免其直接沉积到精细过滤层的表面上。另外,具有特定构造的所述精细过滤层能够除去水中的微小杂质,从而实现优异的过滤效率。具体地,根据本发明的技术方案提供了一种预过滤层/精细过滤层复合层叠片材。在所述复合结构中,预过滤层与精细过滤层结合使用,该复合结构过滤层叠片材介质同时具有很好的颗粒保留能力,更长的使用寿命,及高效的过滤效率。

36.具体地,根据本发明的一个方面,提供了一种用于水过滤的层叠片材,所述层叠片材包括:

37.预过滤层,所述预过滤层包含直径在1-5μm范围内的第一纤维和直径在200-900nm范围内的第二纤维,所述预过滤层中的孔隙的直径在0.2-1μm的范围内;和

38.精细过滤层,所述精细过滤层中的孔隙的直径在0.02-0.5μm的范围内,

39.其中所述预过滤层中的孔隙的直径大于所述精细过滤层中的孔隙的直径。

40.根据本发明的以上技术方案,所述预过滤层作为颗粒保留层位于所述用于水过滤的层叠片材的入水侧。所述预过滤层的作用是在水过滤过程中首先捕获水中的有可能在过滤材料表面形成滤饼的较大颗粒物质,从而延缓会引起过滤介质两侧压差升高的致密滤饼层的形成。所述预过滤层包含微米级纤维(第一纤维)与亚微米纤维(第二纤维)的复合结构,其中所述亚微米纤维(第二纤维)较为均匀地分散在由所述微米级纤维(第一纤维)形成的无纺主体结构中,形成具有特定孔隙的复合材料。所述第一纤维的直径在1-5μm,优选2-3μm的范围内。此外,所述第二纤维的直径在200-900nm,优选300-600nm的范围内。对所述第一纤维和第二纤维的长度没有特别限制,只要第一纤维与第二纤维在复合过程(例如,熔

喷、梳理、气流成网、湿法成网和静电纺丝)中能够有效复合并形成交叉网络结构即可。为了在实现良好的过滤效果的同时具有优异的颗粒保留性质,所述预过滤层中的孔隙的直径在0.2-1μm,优选0.4-0.8μm的范围内。

41.过滤材料中的孔隙的孔隙率对过滤效率具有重要的影响。如果孔隙率过小,则对水的过滤阻力较大。反之,如果孔隙率过大,则有可能降低过滤材料的机械性能(强度、韧性等)。根据本发明的技术方案所指的孔隙率是指过滤材料中所有孔隙的总体积与过滤材料总体积的比率。根据本发明的优选实施方案,为了在实现良好的过滤效果的同时具有优异的颗粒保留性质,所述预过滤层的孔隙率在30%-90%,优选50%-85%的范围内。此外,所述精细过滤层的孔隙率在50-95%。

42.根据本发明的某些优选实施方案,以所述预过滤层的总量为100重量%计,所述第一纤维占50-99重量%,优选65-75重量%,并且所述第二纤维占1-50重量%,优选25-35重量%。根据本发明的某些具体实施方案,通过将树脂材料熔融挤出而同时得到具有相同纤维密度的第一纤维和第二纤维的混合纤维集合体。以上所述的第一纤维和第二纤维的重量百分数是通过采用扫描电子显微镜(sem)统计混合纤维集合体中第一纤维和第二纤维的数量和直径而计算得到的。

43.根据本发明的某些优选实施方案,所述预过滤层的厚度在100-5000μm,优选200-1000μm的范围内,另外,所述预过滤层的克重在10-120g/m2,优选15-45g/m2的范围内。

44.对可以在本发明中使用第一纤维和第二纤维的具体材质没有特别限制,可以在本领域中通常用作过滤材料的纤维材料中适当选择。优选地,所述第一纤维和所述第二纤维的构成材料各自独立地选自聚烯烃、聚醚、聚酰胺、聚砜、聚酯、含氟聚合物、聚丙烯腈、聚氨酯、聚乙烯醇、醋酸纤维素及其混合物或共聚物。具体地,所述第一纤维和所述第二纤维各自独立地选自聚烯烃纤维(例如,聚乙烯纤维、聚丙烯纤维、聚苯乙烯纤维等)、聚醚纤维(聚苯硫醚纤维、聚环氧乙烷纤维等)、聚酰胺纤维(尼龙6纤维、尼龙66纤维、聚酰亚胺纤维等)、聚砜纤维(聚醚砜纤维等)、聚酯纤维(聚对苯二甲酸乙二酯纤维、聚对苯二甲酸丁二酯纤维等)、含氟聚合物纤维(聚偏氟乙烯纤维、聚四氟乙烯纤维、偏氟乙烯-六氟丙烯共聚物纤维)、聚丙烯腈纤维、聚氨酯纤维和聚乙烯醇纤维等等。

45.优选地,所述第一纤维和第二纤维为亲水性纤维。由亲水性纤维构成的材料层对于水的流动阻力小,并且在同样的压力下通过的水的流量更大。

46.对形成所述预过滤层的具体方法没有特别限制,可以适当地选用本领域中通常使用的形成纤维层(或垫)的特定工艺。优选地,所述预过滤层通过下列工艺中的一种或多种的组合制备:熔喷、梳理、气流成网、湿法成网和静电纺丝。优选采用第一纤维和第二纤维通过熔喷工艺形成所述预过滤层。

47.根据本发明的用于水过滤的层叠片材除了以上具体讨论的预过滤层以外还必须包括精细过滤层。所述精细过滤层用于对水进行精细过滤,实现良好的过滤效果。为了实现高过滤效率,所述精细过滤层中的孔隙的直径在0.02-0.5μm,优选0.04-0.2μm的范围内。此外,关于所述预过滤层中的孔隙的直径与所述精细过滤层中的孔隙的直径的具体选择,为了同时实现在预过滤层中保留颗粒并且在精细过滤层中有效过滤的技术效果,所述预过滤层中的孔隙的直径必须大于所述精细过滤层中的孔隙的直径。

48.根据本发明的某些优选实施方案,所述精细过滤层包含第三纤维。所述第三纤维

的直径在10-200nm,优选60-150nm范围内。

49.对可以在本发明中使用第三纤维的具体材质没有特别限制,可以在本领域中通常用作过滤材料的纤维材料中适当选择。优选地,所述第三纤维的构成材料选自聚烯烃、聚醚、聚酰胺、聚砜、聚酯、含氟聚合物、聚丙烯腈、聚氨酯、聚乙烯醇、醋酸纤维素及其混合物或共聚物。具体地,所述第三纤维选自聚烯烃纤维(例如,聚乙烯纤维、聚丙烯纤维、聚苯乙烯纤维等)、聚醚纤维(聚苯硫醚纤维、聚环氧乙烷纤维等)、聚酰胺纤维(尼龙6纤维、尼龙66纤维、聚酰亚胺纤维等)、聚砜纤维(聚醚砜纤维等)、聚酯纤维(聚对苯二甲酸乙二酯纤维、聚对苯二甲酸丁二酯纤维等)、含氟聚合物纤维(聚偏氟乙烯纤维、聚四氟乙烯纤维、偏氟乙烯-六氟丙烯共聚物纤维)、聚丙烯腈纤维、聚氨酯纤维和聚乙烯醇纤维等等。

50.优选地,所述第三纤维为亲水性纤维。由亲水性纤维构成的材料层对于水的流动阻力小,并且在同样的压力下通过的水的流量更大。

51.优选地,所述精细过滤层的厚度在5-50μm,优选10-25μm的范围内。所述精细过滤层的克重在0.5-5g/m2,优选1.0-2.5g/m2的范围内。

52.根据本发明的技术方案,所述用于水过滤的层叠片材中的所述预过滤层和所述精细过滤层彼此接触并贴合在一起。对用于将所述预过滤层和所述精细过滤层结合在一起的工艺的具体类型没有特别限制,只要所述结合工艺不会导致在预过滤层和精细过滤层之间形成阻碍水渗透的隔离构造即可。优选地,所述预过滤层和所述精细过滤层通过下列工艺中的一种或多种的组合结合在一起:热压延、超声波焊接和粘接。优选通过热压延工艺来结合预过滤层和精细过滤层。

53.图1显示了根据本发明的一个实施方案的具有双层结构(预过滤层 精细过滤层)的用于水过滤的层叠片材的横截面示意图。如图1中所示,层叠片材1包括:预过滤层2;和精细过滤层3。

54.根据本发明的一个优选实施方案,提供了一种具有三层结构的用于水过滤的层叠片材,其中层叠片材在所述精细过滤层的远离所述预过滤层的一例还包括支撑层。所述支撑层的作用是对所述预过滤层/精细过滤层的复合结构提供有效的支撑。

55.根据本发明的某些优选实施方案,所述支撑层包含第四纤维。所述第四纤维的直径在2-50μm,优选10-40μm范围内。对所述支撑层中的孔隙的直径没有特别限制,只要其不影响已经渗透通过所述预过滤层和所述精细过滤层的水的有效通过即可。优选地,所述支撑层中的孔隙的直径在1-80μm的范围内。此外,优选地,所述支撑层中的孔隙的直径大于所述预过滤层中的孔隙的直径。优选地,所述支撑层的厚度在0.05-1mm的范围内。优选地,所述支撑层的克重在60-300g/m2的范围内。

56.对可以在本发明中使用第四纤维的具体材质没有特别限制,可以在本领域中通常用作过滤材料的纤维材料中适当选择。优选地,所述第四纤维的构成材料选自聚烯烃、聚醚、聚酰胺、聚砜、聚酯、含氟聚合物、聚丙烯腈、聚氨酯、聚乙烯醇、醋酸纤维素及其混合物或共聚物。具体地,所述第四纤维选自聚烯烃纤维(例如,聚乙烯纤维、聚丙烯纤维、聚苯乙烯纤维等)、聚醚纤维(聚苯硫醚纤维、聚环氧乙烷纤维等)、聚酰胺纤维(尼龙6纤维、尼龙66纤维、聚酰亚胺纤维等)、聚砜纤维(聚醚砜纤维等)、聚酯纤维(聚对苯二甲酸乙二酯纤维、聚对苯二甲酸丁二酯纤维等)、含氟聚合物纤维(聚偏氟乙烯纤维、聚四氟乙烯纤维、偏氟乙烯-六氟丙烯共聚物纤维)、聚丙烯腈纤维、聚氨酯纤维和聚乙烯醇纤维等等。

57.优选地,所述第四纤维为亲水性纤维。

58.根据本发明的技术方案,所述用于水过滤的层叠片材中的所述精细过滤层和所述支撑层彼此接触并贴合在一起。对用于将所述精细过滤层和所述支撑层结合在一起的工艺的具体类型没有特别限制,只要所述结合工艺不会导致在所述精细过滤层和所述支撑层之间形成阻碍水渗透的隔离构造即可。优选地,所述精细过滤层和所述支撑层通过下列工艺中的一种或多种的组合结合在一起:热压延、超声波焊接和粘接。优选通过热压延工艺来结合精细过滤层和支撑层。

59.图2显示了根据本发明的另一个实施方案的具有三层结构(预过滤层 精细过滤层 支撑层)的用于水过滤的层叠片材的横截面示意图。如图2中所示,层叠片材1’包括:预过滤层2;精细过滤层3;和支撑层4。

60.根据本发明的另一个方面,提供了一种用于水过滤的滤芯,所述滤芯可以被设置在当前市场上销售的各种滤水器中的过滤装置中。具体地,所述滤芯通过将以上所述的层叠片材卷绕成圆筒形状而形成。优选地,在具有圆筒形状的滤芯中,所述预过滤层位于所述滤芯的入水侧,精细过滤层紧随其后,而所述支撑层位于所述滤芯的出水侧。就滤芯的具体结构而言,所述预过滤层位于所述圆筒的外侧,精细过滤层紧随其后,而所述支撑层位于所述圆筒的内侧。为了进一步提高滤芯的过滤效果,所述圆筒的筒壁优选被设置成折叠构造,即所述预过滤层、精细过滤层和支撑层都被设置成折叠构造。对折叠构造的折叠形状、角度以及密度没有特别限制,只要其能够在保持良好的机械性能的同时实现良好的过滤效果即可。需要说明的是,为了保持滤芯的机械性能,形成所述滤芯的层叠片材必须包含支撑层。

61.图3显示了根据本发明的再一个实施方案的具有折叠构造的圆筒状滤芯的横截面示意图。具体地,图3中的左图显示了具有折叠构造的圆筒状滤芯,其中预过滤层位于所述圆筒的最外侧,精细过滤层位于所述预过滤层后,而支撑层位于前述两层过滤层之后,位于所述圆筒的内侧。图3中的右图显示了该圆筒状滤芯中的部分折叠构造。

62.对以上所述的具有折叠构造的圆筒状滤芯的制造方法没有特别限制,本领域技术人员可以选择常规工艺将以上所述的层叠片材卷绕成圆筒形状而形成。

63.根据本发明的再一个方面,提供了一种用于水过滤的圆筒状滤芯。所述滤芯可以被设置在当前市场上销售的各种滤水器中的过滤装置中。具体地,所述圆筒状滤芯由内往外依次包括:

64.圆筒状内芯;

65.圆筒状中间芯,所述圆筒状中间芯通过卷绕如上所述的层叠片材而形成,其中:当存在所述支撑层时,所述预过滤层位于圆筒状中间芯的外侧,而所述支撑层位于所述圆筒状中间芯的内侧;或当不存在所述支撑层时,所述预过滤层位于所述圆筒状中间芯的外侧,而所述精细过滤层位于所述圆筒状中间芯的内侧;和

66.圆筒状外芯。

67.优选地,在所述圆筒状滤芯中,所述圆筒状内芯、所述圆筒状中间芯和所述圆筒状外芯彼此接触。优选地,所述圆筒状内芯的厚度与所述圆筒状外芯的厚度之间的比率在0.5∶1至2∶1的范围内。为了实现更好的滤芯效果,所述圆筒状内芯的厚度小于所述圆筒状外芯的厚度。更优选地,所述圆筒状内芯的厚度与所述圆筒状外芯的厚度之间的比率在0.5∶1至小于1∶1的范围内。

68.对构成所述圆筒状内芯和所述圆筒状外芯的材料没有特别限制,本领域技术人员可以在用于水过滤的常规滤材中进行选择。优选地,构成所述圆筒状内芯和所述圆筒状外芯的材料各自独立地选自聚烯烃、聚醚、聚酰胺、聚砜、聚酯、含氟聚合物、聚丙烯腈、聚氨酯、聚乙烯醇、醋酸纤维素及其混合物或共聚物。具体地,构成所述圆筒状内芯和所述圆筒状外芯的材料各自独立地选自聚烯烃纤维(例如,聚乙烯纤维、聚丙烯纤维、聚苯乙烯纤维等)、聚醚纤维(聚苯硫醚纤维、聚环氧乙烷纤维等)、聚酰胺纤维(尼龙6纤维、尼龙66纤维、聚酰亚胺纤维等)、聚砜纤维(聚醚砜纤维等)、聚酯纤维(聚对苯二甲酸乙二酯纤维、聚对苯二甲酸丁二酯纤维等)、含氟聚合物纤维(聚偏氟乙烯纤维、聚四氟乙烯纤维、偏氟乙烯-六氟丙烯共聚物纤维)、聚丙烯腈纤维、聚氨酯纤维和聚乙烯醇纤维等等。

69.构成所述圆筒状内芯和所述圆筒状外芯的材料可以相同或不同。

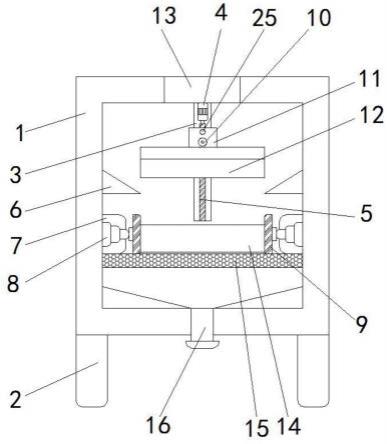

70.图4显示了根据本发明的又一个实施方案的具有插层构造的圆筒状滤芯的横截面示意图。具体地,图4中的左图显示了具有插层构造的圆筒状滤芯5。图4中的右图显示了圆筒状滤芯5的横截面示意图。圆筒状滤芯5由内往外依次包括:圆筒状内芯6;圆筒状中间芯7;和圆筒状外芯8。在所述圆筒状滤芯5中,所述圆筒状内芯6、所述圆筒状中间芯7和所述圆筒状外芯8彼此接触,并且所述圆筒状内芯6的厚度小于所述圆筒状外芯8的厚度。

71.对以上所述的具有插层构造的圆筒状滤芯的制造方法没有特别限制,本领域技术人员可以合理地选择常规的制造方式。例如,可以将构成所述圆筒状内芯的片材、根据本发明的层叠片材以及构成所述圆筒状外芯的片材层叠并且通过压延机以热压延的方式复合在一起,然后选择常规工艺将所得到的三层复合片材卷绕成圆筒形状。

72.根据本发明的再一个方面,提供了一种用于水过滤的过滤套件,所述过滤套件容纳有如上所述的用于水过滤的圆筒状滤芯。对所述过滤套件的具体类型没有特别限制,其可以是本领域中通常用于水过滤的过滤器类型。

73.通过以下实施方案的列表来进一步说明本发明的各种示例性实施方案,其不应被解释为不适当地限制本发明:

74.具体实施方案1是一种用于水过滤的层叠片材,所述层叠片材包括:

75.预过滤层,所述预过滤层包含直径在1-5um范围内的第一纤维和直径在200-900nm范围内的第二纤维,所述预过滤层中的孔隙的直径在0.2-1μm的范围内;和

76.精细过滤层,所述精细过滤层中的孔隙的直径在0.02-0.5μm的范围内,

77.其中所述预过滤层中的孔隙的直径大于所述精细过滤层中的孔隙的直径。

78.具体实施方案2是根据具体实施方案1所述的用于水过滤的层叠片材,其中所述预过滤层的孔隙率在30%-90%的范围内,并且所述精细过滤层的孔隙率在50-95%的范围内。

79.具体实施方案3是根据具体实施方案1所述的用于水过滤的层叠片材,其中以所述预过滤层的总量为100重量%计,所述第一纤维占50-99重量%,并且所述第二纤维占1-50重量%。

80.具体实施方案4是根据具体实施方案1所述的用于水过滤的层叠片材,其中所述预过滤层的厚度在100-5000μm的范围内。

81.具体实施方案5是根据具体实施方案1所述的用于水过滤的层叠片材,其中所述预过滤层的克重在10-120g/m2的范围内。

82.具体实施方案6是根据具体实施方案1所述的用于水过滤的层叠片材,其中所述预过滤层通过下列工艺中的一种或多种的组合制备:熔喷、梳理、气流成网、湿法成网和静电纺丝。

83.具体实施方案7是根据具体实施方案1所述的用于水过滤的层叠片材,其中所述精细过滤层包含直径在10-200nm范围内的第三纤维。

84.具体实施方案8是根据具体实施方案1所述的用于水过滤的层叠片材,其中所述精细过滤层的厚度在5-50μm的范围内。

85.具体实施方案9是根据具体实施方案1所述的用于水过滤的层叠片材,其中所述精细过滤层的克重在0.5-5g/m2的范围内。

86.具体实施方案10是根据具体实施方案1所述的用于水过滤的层叠片材,其中所述预过滤层和所述精细过滤层通过下列工艺中的一种或多种的组合结合在一起:热压延、超声波焊接和粘接。

87.具体实施方案11是根据具体实施方案7所述的用于水过滤的层叠片材,其中所述层叠片材在所述精细过滤层的远离所述预过滤层的一例还包括支撑层。

88.具体实施方案12是根据具体实施方案11所述的用于水过滤的层叠片材,其中所述支撑层包含直径在2-50μm范围内的第四纤维。

89.具体实施方案13是根据具体实施方案11所述的用于水过滤的层叠片材,其中所述支撑层中的孔隙的直径在1-80μm的范围内,并且所述支撑层中的孔隙的直径大于所述预过滤层中的孔隙的直径。

90.具体实施方案14是根据具体实施方案12所述的用于水过滤的层叠片材,其中所述第一纤维、所述第二纤维、所述第三纤维和所述第四纤维的构成材料各自独立地选自聚烯烃、聚醚、聚酰胺、聚砜、聚酯、含氟聚合物、聚丙烯腈、聚氨酯、聚乙烯醇、醋酸纤维素及其混合物或共聚物。

91.具体实施方案15是一种用于水过滤的滤芯,所述滤芯通过将根据前述具体实施方式11-14中任一项所述的层叠片材卷绕成圆筒形状而形成,其中所述的预过滤层位于所述圆筒的外侧,而所述支撑层位于所述圆筒的内侧。

92.具体实施方案16是根据具体实施方案15所述的用于水过滤的滤芯,其中所述圆筒的筒壁被设置成折叠构造。

93.具体实施方案17是一种用于水过滤的圆筒状滤芯,所述圆筒状滤芯由内往外依次包括:

94.圆筒状内芯;

95.圆筒状中间芯,所述圆筒状中间芯通过卷绕根据前述具体实施方案1-14中任一项所述的层叠片材而形成,其中:当存在所述支撑层时,所述预过滤层位于圆筒状中间芯的外侧,而所述支撑层位于所述圆筒状中间芯的内侧;或当不存在所述支撑层时,所述预过滤层位于所述圆筒状中间芯的外侧,而所述精细过滤层位于所述圆筒状中间芯的内侧;和

96.圆筒状外芯。

97.具体实施方案18是根据具体实施方案17所述用于水过滤的圆筒状滤芯,其中所述圆筒状内芯、所述圆筒状中间芯和所述圆筒状外芯彼此接触。

98.具体实施方案19是一种用于水过滤的过滤套件,所述过滤套件容纳有根据具体实

施方案17或18所述的用于水过滤的圆筒状滤芯。

99.下面结合实施例对本发明进行更详细的描述。需要指出,这些描述和实施例都是为了使本发明便于理解,而非对本发明的限制。本发明的保护范围以所附的权利要求书为准。

100.实施例

101.在本发明中,除非另外指出,所采用的材料均为商购产品,直接使用而没有进一步纯化处理。

102.在本发明的实施例和比较例中制备了一系列过滤片材并且根据下列测试方法对其压差、过滤效率等性能进行研究。

103.测试方法

104.颗粒去除率(%)

105.首先,将粒度在0.2至0.4μm范围内的高岭土(kamin hg90,kamin公司)以约0.5mg/l的浓度分散在纯水中,以得到测试分散液。然后,使所述测试分散液流过颗粒计数器(particle counter,ultrapure 100,hach),并由颗粒计数器给出该分散液中的颗粒物浓度,记为p0。颗粒物浓度以颗粒数每毫升(pcs/ml)为单位计数。颗粒计数器能够根据颗粒大小分析出液体中的对应大小颗粒的数量,颗粒大小以0.1μm、0.2μm、0.5μm和1.0μm四个度量为单位计,即,颗粒计数器能够测出颗粒大小大于0.1μm的颗粒的数量、颗粒大小大于0.2μm的颗粒的数量、颗粒大小大于0.5μm的颗粒的数量和颗粒大小大于1μm的颗粒的数量。当测试过滤介质的过滤性能时,将来自以下描述的实施例和比较例的过滤介质裁剪成直径为47mm的圆片,或制成标准的10英寸滤芯,置于对应的密闭过滤装置中,并将上述的0.5mg/l高岭土分散液按照一定的流量泵送通过过滤介质(滤芯),具体地,当过滤介质为直径为47mm的圆片时,流量为100ml/min,当过滤介质为标准的10英寸滤芯时,流量为2gallon/min。然后,将过滤后的液体以100ml/min的流量送入颗粒计数器,并且分别在1分钟、5分钟和25分钟时,测量滤出液中的颗粒物浓度,分别记录为1分钟颗粒浓度(p1)、5分钟颗粒浓度(p5)和25分钟颗粒浓度(p25}。

106.通过下列公式计算所测试的过滤片材的初始颗粒去除率(particle removal efficiency)pre

初始

(%)、5分钟时的颗粒去除率pre5(%)和25分钟时的颗粒去除率pre

25

(%)。

107.pre

初始

=(p0-p1)/p0

×

100%

108.pre5=(p0-p5)/p0

×

100%

109.pre

25

=(p0-p25)/p0

×

100%

110.在测定过滤片材对于粒径小于0.1μm的颗粒物过滤效率时,先将具有一定颗粒直径分布(20-60nm)的金纳米颗粒分散于纯水中,利用单颗粒电感耦合等离子体质谱仪(single particle icp-ms,7900,agilent公司)分析该分散液中对应颗粒直径大小范围内金纳米颗粒的浓度。随后,取一定体积的原金纳米颗粒分散液经所述的滤片过滤,将过滤后的液体再次经单颗粒电感耦合等离子体质谱仪分析,得到其中对应颗粒直径大小范围内金纳米颗粒的浓度,将过滤前后的颗粒浓度以颗粒大小(颗粒直径)为横轴,颗粒浓度为纵轴作图,得到滤片对小于0.1μm颗粒物的过滤效率。

111.浊度测试

112.首先,将粒度在0.2至0.4μm范围内的高岭土(kamin hg90,kamin公司)以约50mg/l的浓度分散在纯水中,以得到测试分散液。将在以下实施例或比较例中得到的47mm圆形过滤片材样品安装到过滤器的过滤支架上。随后,将所述测试分散液以30ml/min的恒定流速泵送通过过滤器。然后,采用浊度计(2100q,hach公司)分别测量过滤器入口处的分散液的浊度以及出口处的分散液的浊度。此外,通过采用压力计测量过滤器入口处的分散液的压力以及出口处的分散液的压力以计算压差。一旦压差达到约25psi即结束测量。

113.然后,对于每一个过滤片材,绘制压差(psi)以及浊度去除率(%;由浊度数据计算而得)相对于滤过分散液的累积体积曲线图,其中左纵轴表示压差,而右纵轴表示浊度去除率(%)。累积体积物理意义为:在该测试条件下,单位面积滤膜两侧压差达到25psi时所能够过滤的滤液的总体积,单位为l/m2。

114.流量压差测试

115.将以下实施例和比较例中得到的47mm直径的圆形片材置于对应的夹具中,用蠕动泵将去离子水按照下述流量泵送通过测试滤片:30ml/min、50ml/min、100ml/min、150ml/min、200ml/min、250ml/min和300ml/min。用压差计测量滤膜两侧在对应流量下的压力差值,然后绘制流量-压差曲线。

116.孔隙率测试

117.对在以下实施例1-4中采用的预过滤层和精细过滤层的孔隙率进行测试。具体地,通过以下公式表征孔隙率:

118.孔隙率(p%)=(1-m

nw

/ρ

·h·

s)

×

100%

119.其中:

120.m

nw

是由分析天平测得的预过滤层或精细过滤层的质量(单位:g);

121.ρ是预过滤层或精细过滤层的密度(单位:g/cm3);

122.h是预过滤层或精细过滤层的厚度(单位:cm);和

123.s是预过滤层或精细过滤层的面积(单位:cm2)。

124.实施例1

125.通过下列方法制备预过滤层:将结晶性聚丙烯树脂(利安德巴塞尔公司)与增粘剂间戊二烯按照9∶1的质量比例喂入挤出机并控制挤出机温度高于聚丙烯树脂的熔点。然后将熔融树脂挤入熔喷模头。熔体经至少一组喷丝孔后喷出并由高温高速气体牵伸,收集于负压辊筒,制备得到聚丙烯基微米纤维(所述第一纤维)及亚微米纤维(所述第二纤维)的混合纤维集合体。将该混合纤维集合体在常温下用橡胶辊初步贴合成网后备用。所述的第一纤维、第二纤维集合体克重为15g/m2,其扫描电子显微镜形貌如图5所示。其中,如图5中所示,典型的第一纤维直径为2.16μm至4.26μm,典型的第二纤维直径为347nm至873nm。预过滤层的孔隙的直径根据astm e1294-89测试方法测得为0.8μm,并且孔隙率约为80%。

126.通过下列方法制备精细过滤层:将尼龙6树脂(pa6,巴斯夫公司)溶解于体积比为7∶3的甲酸/乙酸混合溶液中,控制pa6溶液的固含量在11wt%浓度。将pa6溶液置于无针头式静电纺丝机中,控制纺丝电压为80kv,纺丝电极与接收极之间距离约17厘米,得到pa6纳米纤维(所述第三纤维)无纺布克重为1.4g/m2左右。pa6纳米纤维直径为约100nm,其扫描电子显微镜形貌如图6所示。根据astm e1294-89测试方法测得的孔隙的直径

为约0.15μm,孔隙率约为75%。

127.然后,将以上预过滤片材与精细过滤层(即以上制备的电纺尼龙纤维精细过滤层)通过热辊压延机压合在一起以得到过滤片材,其中压延机的压延辊的温度为215华氏度,压延压力为0.4mpa,并且线速度为1米/分钟。在得到的层叠过滤片材中,所述预过滤层的厚度为180μm,并且所述精细过滤层的厚度为20μm。压延工艺完成后,将滤膜裁剪成一直径为47mm圆片,厚度为约200μm。随后,采用以上描述的关于颗粒去除率(%)和浊度测试方法对所得到的过滤片材关于压差、过滤效率等性能进行测试。

128.实施例2

129.通过下列方法制备预过滤层:将结晶性聚丙烯树脂(利安德巴塞尔公司)与增粘剂间戊二烯及按照9∶1的质量比例喂入挤出机并控制挤出机温度高于聚丙烯树脂的熔点。然后将熔融树脂挤入熔喷模头。熔体经至少一组喷丝孔后喷出并由高温高速气体牵伸,收集于负压辊筒,制备得到聚丙烯基微米纤维(所述第一纤维)及亚微米纤维(所述第二纤维)的混合纤维集合体。将该混合纤维集合体在常温下用橡胶辊初步贴合成网后备用。所述的第一纤维、第二纤维集合体克重为15g/m2,其扫描电子显微镜形貌如图5所示。其中,如图5中所示,典型的第一纤维直径为2.16μm至4.26μm,典型的第二纤维直径为347nm至873nm。预过滤层的孔隙的直径根据astm e1294-89测试方法测得为0.8μm,孔隙率约为80%。

130.通过下列方法制备精细过滤层:将尼龙6树脂(pa6,巴斯夫公司)溶解于体积比为7∶3的甲酸/乙酸混合溶液中,控制pa6溶液的固含量在11wt%浓度。将pa6溶液置于无针头式静电纺丝机中,控制纺丝电压为80kv,纺丝电极与接收极之间距离约17厘米,得到pa6纳米纤维(所述第三纤维)无纺布克重为1.4g/m2左右。pa6纳米纤维的直径为约100nm,其扫描电子显微镜形貌如图6所示。根据astm e1294-89测试方法测得的孔隙的直径为约0.15μm,孔隙率约为75%。

131.支撑层typar为通过纺粘工艺制成的聚丙烯的纤维,纤维直径为50μm左右,直接购买于pgi公司,牌号为tekton 3161l。

132.然后,将以上预过滤层、精细过滤层和支撑层通过热辊压延机压合在一起以得到过滤片材,其中压延机的压延辊的温度为215华氏度,压延压力为0.4mpa,并且线速度为1米/分钟。压延得到的层叠过滤片材的总厚度为350μm左右,其中预过滤层的厚度为180μm,所述精细过滤层的厚度为20μm,并且支撑层的厚度为150μm。

133.将上述滤料片材通过打折工艺制成10英寸滤芯,随后,采用以上描述的关于颗粒去除率(%)和浊度测试方法对所得到的滤芯关于压差、过滤效率等性能进行测试。

134.实施例3

135.通过下列方法制备预过滤层:将结晶性聚丙烯树脂(利安德巴塞尔公司)与增粘剂间戊二烯按照9∶1的质量比例喂入挤出机并控制挤出机温度高于聚丙烯树脂的熔点。然后将熔融树脂挤入熔喷模头。熔体经至少一组喷丝孔后喷出并由高温高速气体牵伸,收集于负压辊筒,制备得到聚丙烯基微米纤维(所述第一纤维)及亚微米纤维(所述第二纤维)的混合纤维集合体。将该混合纤维集合体在常温下用橡胶辊初步贴合成网后备用。所述的第一纤维、第二纤维集合体克重为45g/m2,其扫描电子显微镜形貌如图5所示。其中,如图5中所示,典型的第一纤维直径为2.16μm至4.26μm,典型的第二纤维直径为347nm至873nm。预过滤

层的孔隙的直径根据astm e1294-89测试方法测得为0.8μm,并且孔隙率约为80%。

136.通过下列方法制备精细过滤层:将尼龙6树脂(pa6,巴斯夫公司)溶解于体积比为7∶3的甲酸/乙酸混合溶液中,控制pa6溶液的固含量在11wt%浓度。将pa6溶液置于无针头式静电纺丝机中,控制纺丝电压为80kv,纺丝电极与接收极之间距离约17厘米,得到pa6纳米纤维(所述第三纤维)无纺布克重为1.4g/m2左右。pa6纳米纤维的直径为约100nm,其扫描电子显微镜形貌如图6所示。根据astm e1294-89测试方法测得的孔隙的直径为约0.15μm,孔隙率约为75%。

137.然后,将以上预过滤层与精细过滤层通过热辊压延机压合在一起以得到过滤片材,其中压延机的压延辊的温度为215华氏度,压延压力为0.4mpa,并且线速度为1米/分钟。在得到的层叠过滤片材中,所述预过滤层的厚度为580μm,并且所述精细过滤层的厚度为20μm。压延工艺完成后,将过滤片材裁剪成一直径为47mm圆片,该层叠过滤片材的总厚度约600μm。随后,采用以上描述的关于颗粒去除率(%)和浊度测试方法对所得到的过滤片材关于压差、过滤效率等性能进行测试。

138.实施例4

139.通过下列方法制备预过滤层:将结晶性聚丙烯树脂(利安德巴塞尔公司)与增粘剂间戊二烯按照9∶1的质量比例喂入挤出机并控制挤出机温度高于聚丙烯树脂的熔点。然后将熔融树脂挤入熔喷模头。熔体经至少一组喷丝孔后喷出并由高温高速气体牵伸,收集于负压辊筒,制备得到聚丙烯基微米纤维(所述第一纤维)及亚微米纤维(所述第二纤维)的混合纤维集合体。将该混合纤维集合体在常温下用橡胶辊初步贴合成网后备用。所述的第一纤维、第二纤维集合体克重为15g/m2,其扫描电子显微镜形貌如图5所示。其中,如图5中所示,典型的第一纤维直径为2.16μm至4.26μm,典型的第二纤维直径为347nm至873nm。预过滤层的孔隙的直径根据astm e1294-89测试方法测得为0.8μm,孔隙率约为80%。

140.通过下列方法制备精细过滤层:将尼龙6树脂(pa6,巴斯夫公司)溶解于甲酸中,控制pa6溶液的固含量在8wt%浓度。将pa6溶液置于无针头式静电纺丝机中,控制纺丝电压为120kv,纺丝电极与接收极之间距离约17厘米,得到pa6纳米纤维(所述第三纤维)无纺布克重为1.4g/m2左右。pa6纳米纤维的直径为约30-80nm,其扫描电子显微镜形貌如图7所示。根据astm e1294-89测试方法测得的孔隙的直径为约0.10μm,孔隙率约为87%。

141.然后,将以上预过滤层与精细过滤层通过热辊压延机压合在一起以得到过滤片材,其中压延机的压延辊的温度为215华氏度,压延压力为0.4mpa,并且线速度为1米/分钟。在得到的层叠过滤片材中,所述预过滤层的厚度为180μm,并且所述精细过滤层的厚度为15μm。压延工艺完成后,将过滤片材裁剪成一直径为47mm圆片,厚度约195μm。随后,采用以上描述的关于颗粒去除率(%)和浊度测试方法对所得到的过滤片材关于压差、过滤效率等性能进行测试。

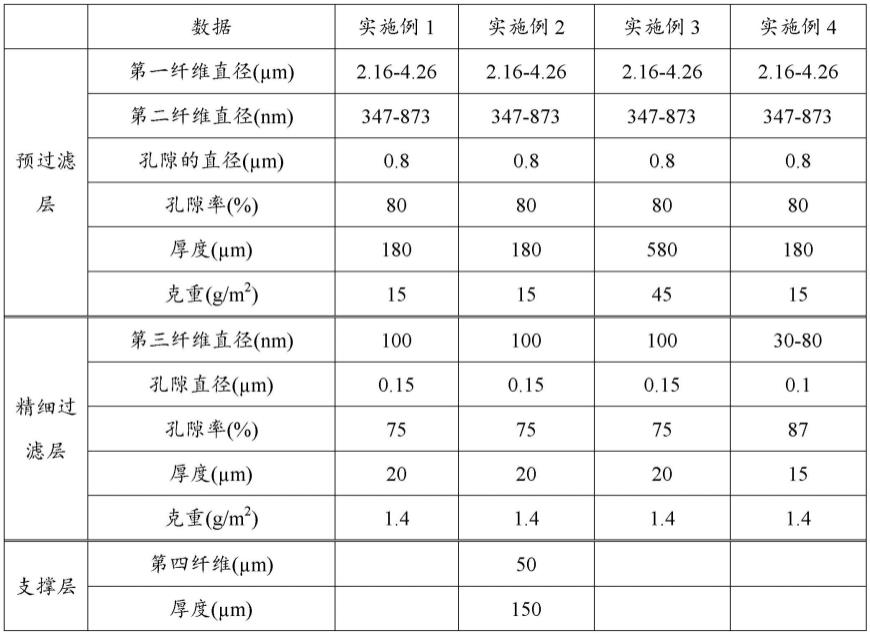

142.为了便于比较,将以上实施例1-4中关于预过滤层、精细过滤层和支撑层的具体数据显示在以下表1中。

143.表1实施例1-4中关于预过滤层、精细过滤层和支撑层的具体数据

[0144][0145]

比较例1

[0146]

采用由熔喷工艺制备的多层热压聚丙烯无纺滤材作为预过滤层,其标称过滤等级为2.5μm,对大于2.5μm的颗粒物具有大于99%的去除率。该滤片为热压延在一起的多层吹塑聚丙烯无纺布,由直径为1-5μm的聚丙烯纤维组成,其厚度约为200μm。

[0147]

然后,将以上预过滤层与实施例1中制备的精细过滤层通过压延机压延在一起以得到过滤片材,其中压延机的压延辊的温度为215华氏度,压延压力为0.4mpa,并且线速度为1米/分钟。在得到的层叠过滤片材中,预过滤层的厚度为200μm,并且所述精细过滤层的厚度为20μm。压延工艺完成后,将过滤片材裁剪成一直径为47mm圆片,其厚度约为220μm左右。随后,采用以上描述的关于颗粒去除率(%)和浊度测试方法对所得到的过滤片材关于压差、过滤效率等性能进行测试。

[0148]

比较例2

[0149]

采用由熔喷工艺制备的多层热压聚丙烯无纺滤材作为过滤材料,其标称过滤等级为0.2μm,对大于0.2μm的颗粒物具有大于99%的去除率。所述过滤片材为热压延在一起的多层吹塑聚丙烯无纺布,由直径为1-5μm的聚丙烯纤维组成。压延工艺完成后,将过滤片材裁剪成一直径为47mm圆片,其厚度为350μm。随后,采用以上描述的关于颗粒去除率(%)和浊度测试方法对所得到的过滤片材关于压差、过滤效率等性能进行测试。

[0150]

比较例3

[0151]

采用过滤等级为0.2μm的pes滤膜作为过滤材料,其对大于0.2μm的颗粒物具有大于99%的去除率。该滤膜由相分离工艺方法制备,其上下表面之间存在贯通的过滤孔道,其扫描电镜结构如图8所示。将该滤膜裁剪成一直径为47mm圆片,其厚度为200μm。随后,采用以上描述的关于颗粒去除率(%)和浊度测试方法对所得到的滤芯关于压差、过滤效率等性能进行测试。

[0152]

表2

[0153][0154]

表3

[0155][0156]

表4

[0157][0158]

表5

[0159][0160]

表6

[0161][0162]

表7

[0163][0164]

表8

[0165][0166]

表2-8显示了根据以上具体描述的颗粒去除率测试方法对以上实施例1-4和比较例1-3中的过滤片材及滤芯进行颗粒去除率测试所得到的结果。

[0167]

如以上表2-8中所示,实施例1-4和比较例1中得到的层叠过滤片材及滤芯由于含有精细过滤层,所得到的滤材对于细微颗粒物,如0.1μm和0.2μm的颗粒物呈现出较高的过滤效率。尤其在过滤的初始阶段,含有精细过滤层的过滤片材或滤芯均能保持对细微颗粒物的高效拦截。初始阶段对于细微颗粒的过滤效率是完全由滤材本身的过滤性能决定,不需要后续形成的颗粒物粉饼层提供额外的过滤效率。将实施例1-4与比较例2进行对比可以进一步看出,精细过滤层对于细微颗粒物的有效过滤起了非常重要的作用。将实施例1与实施例4进行对比可以看出,精细过滤层中的第三纤维的直径、精细过滤层中的孔隙的直径以及孔隙率对于细微颗粒物的过滤效率有实质性的影响,尤其在对于0.1μm级别的颗粒物过滤效率方面有明显的效果。在实施例1中,直径为100nm、孔隙直径为0.15μm和孔隙率为75%的第三纤维在初始阶段对于0.1μm颗粒的过滤效率为99.61%,换算成以10为底数的对数下降值约为2.41;在实施例4中,直径为30-80nm、孔隙直径为0.1μm和孔隙率为87%的第三纤维在初始阶段对于0.1μm颗粒的过滤效率为99.99%,换算成以10为底数的对数下降值约为

4。即使实施例1中的精细过滤层的厚度比实施例4中的精细过滤层的厚度更厚,但是,实施例4对于0.1μm级别的颗粒物过滤效率更好。

[0168]

为进一步说明精细过滤层中的纤维的直径、孔隙直径和孔隙率对于颗粒物过滤效率的影响,测试了实施例4中制备的层叠片材对于小于0.1μm的金纳米颗粒的过滤效率,其结果如图9中所示。部分1表示过滤前对应大小的金纳米颗粒在分散液中的浓度(以10为底的对数值/毫升),部分2表示对应大小的金纳米颗粒经实施例4中制备的层叠片材过滤后在滤出液中的浓度(以10为底的对数值/毫升)。以粒径为13nm的金纳米颗粒为例,过滤前,其金纳米颗粒浓度为5.92;过滤后,滤出液中的13nm的金纳米颗粒浓度下降至3.49。则可知,13nm的金纳米颗粒经过滤后的对数下降值为2.43,即实施例4中制备的层叠片材对13nm的金纳米颗粒的过滤效率为(1-10-2.43

)

×

100%=99.63%;以此类推,将不同粒径的金纳米颗粒经过滤前后的对数下降值绘制成图9中的曲线。由此可知,实施例4中制备的层叠片材对于颗粒直径分布在13nm-83nm的颗粒物的平均对数下降值约为2.70,即平均过滤效果为99.8%。

[0169]

图10显示了实施例和比较例中的过滤片材的浊度测试结果。在图10中,e1-dp表示根据实施例1制备的过滤片材在不同累积体积的压差值所构成的曲线;e3-dp表示根据实施例3制备的过滤片材在不同累积体积的压差值所构成的曲线;e4-dp表示根据实施例4制备的过滤片材在不同累积体积的压差值所构成的曲线;c1-dp表示根据比较例1制备的过滤片材在不同累积体积的压差值所构成的曲线;c2-dp表示根据比较例2制备的过滤片材在不同累积体积的压差值所构成的曲线;c3-dp表示根据比较例3制备的过滤片材在不同累积体积的压差值所构成的曲线;e1-pre表示根据实施例1制备的过滤片材在不同累积体积的浊度去除率的值所构成的曲线;e3-pre表示根据实施例3制备的过滤片材在不同累积体积的浊度去除率的值所构成的曲线;e4-pre表示根据实施例4制备的过滤片材在不同累积体积的浊度去除率的值所构成的曲线;c1-pre表示根据比较例1制备的过滤片材在不同累积体积的浊度去除率的值所构成的曲线;c2-pre表示根据比较例2制备的过滤片材在不同累积体积的浊度去除率的值所构成的曲线;和c3-pre表示根据比较例3制备的过滤片材在不同累积体积的浊度去除率的值所构成的曲线。

[0170]

由图10中结果可知,实施例1中的过滤片材在测试过程中压差增长相对缓慢,同时保持了高过滤效率。当实施例1所述过滤片材两侧的压差增长到25psi时,单位面积的该过滤片材其共能生产约575l水,并从测试最初期开始,保持接近100%的浊度去除率,直至测试结束。实施例3与实施例1相比,其预过滤层的克重与厚度为实施例1中预过滤层的3倍左右,该过滤片材在测试过程中压差增长最缓慢,同时保持了高过滤效率。当实施例3所述过滤片材两侧的压差增长到25psi时,单位面积的该过滤片材其共能生产约933l水,并从测试最初期开始,保持接近100%的浊度去除率,直至测试结束。实施例4与实施例1相比,其精细过滤层中纤维的直径更小,空隙直径更小,孔隙率更大,该过滤片材在测试过程中压差增长较缓慢,同时保持了高过滤效率。当实施例4所述过滤片材两侧的压差增长到25psi时,单位面积的该过滤片材其共能生产约520l水,并从测试最初期开始,保持接近100%的浊度去除率,直至测试结束。比较例1中的预过滤层只包含一种纤维,该过滤片材在测试过程中虽然能够保持高过滤效率(从测试最初期开始,保持接近100%的浊度去除率,直至测试结束),但是压差增长较快。当比较例1所述过滤片材两侧的压差增长到25psi时,单位面积的该过

滤片材仅共能生产约160l水。比较例2是过滤等级为0.2μm的熔喷聚丙烯多层过滤片材,该过滤片材在测试过程中压差增长较快,并且初始压差为8.1psi,较实施例1、3、4与比较例1的初始压差高近一倍。其在初始阶段的浊度去除率为77%,表现并不理想。当比较例2所述的过滤片材两侧的压差增长到25psi时,单位面积的该过滤片材仅共能生产约240l水。比较例3是过滤等级为0.2μm的pes多孔膜结构滤片,该滤膜结构在测试过程中压差增长较快,其在初始阶段的浊度去除率为94.5%。当比较例3所述过滤片材两侧的压差增长到25psi时,单位面积的该滤膜仅共能生产约210l水。

[0171]

图11表征的是不同结构的过滤片材在对应流量下的压差表现,即流量压差测试结构。横轴为流量(m1/min),纵轴为压差(psi)。在图11中,e1-dpfr曲线表示根据实施例1制备的过滤片材在不同流量情况下的压差值所构成的曲线;c1-dpfr曲线表示根据比较例1制备的过滤片材在不同流量情况下的压差值所构成的曲线;c2-dpfr曲线表示根据比较例2制备的过滤片材在不同流量情况下的压差值所构成的曲线;c3-dpfr曲线表示根据比较例3制备的过滤片材在不同流量情况下的压差值所构成的曲线。通过对比可知,含有精细过滤层的过滤片材具有较低的压差,而不含精细过滤层的比较例2和比较例3都显示出较高的压差,这突显出精细过滤层在降低过滤片材压差并且进而延长过滤片材使用寿命方面的优势。

[0172]

尽管本发明中已经示出和描述了具体的实施方式,但本领域技术人员将懂得,可以用各种替代的和/或等同的实施方式代替所示和所描述的具体实施方式,而不脱离本发明的范围。本技术意欲包括对本发明中讨论的具体实施方式的任何改进或更改。因此,本发明仅受限于权利要求及其等同物。

[0173]

本领域技术人员应当理解,在不背离本发明范围的情况下,可以进行多种修改和改变。这样的修改和改变意欲落入如后附权利要求所限定的本发明的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。