1.本发明涉及一种基于细硅粉与硅酸钠的清洁制氢方法,属于氢气制备领域。

背景技术:

2.氢气是一种具有高能量密度的清洁二次能源,世界各国有大量研究人员对其进行研究。氢气制取是氢气能够进行利用的重要技术环节。有多种方法用于制备氢气,包括:矿物燃料-化学法、生物法、电解法、光催化法和碱催化法等。

3.在工业上,以煤和天然气等化石燃料作为制氢原料具有经济性、易规模化等特点,在目前氢气产业中占据主导地位。煤气化制氢作为目前大量制备氢气的首选方式,其具体流程是首先将煤炭经高温气化,制得煤气(主要成分为h2、co等),然后在高温条件下使co与h2o反应,产物中的杂质气体co2、so2等在后续工艺中反应脱除,最后经过不同程度的提纯工艺制得不同纯度的氢气。由于煤在我国能源结构中占主导,很大程度上决定了煤气化制氢在制氢行业中主体地位,但是该方法投资大、耗水大、污染严重,已经不适用于在目前经济、绿色的工业大背景下运行。天然气制氢是北美、中东等地区广泛采用的制氢方法。其主要技术包括蒸汽重整法、部分氧化法和催化裂解法,原理是在催化剂存在下天然气与水蒸汽或氧气反应转化制得氢气。反应过程均需要在特殊设备的高温条件下进行,投资大、能耗高,且不适用于在我国天然气资源匮乏的工业背景下运行。

4.电解水制氢法常用于制备高纯氢气,其原理是水分子在通有直流电的电极上发生分解反应,氢气在阴极电极生成。电解水制氢过程的能量利用率约为80%,设备简单、过程清洁,但电量消耗大,且反应速率受到电解电极表面积的限制,因此不适合用于大量制备氢气。

5.太阳能电池是一种可靠、环境友好的能源获取技术,主要是以半导体材料硅晶片为基础,年市场需求量约数十万吨。然而,在将单晶或多晶硅锭切割成晶片的锯丝过程中产生超过约40%的硅粉,随着太阳能电池行业的不断发展,废弃硅的回收或再利用显得尤为重要。

6.因此,针对上述行业中存在的技术问题,有必要提供一种制备过程简易、无污染、高效的制氢方法。

技术实现要素:

7.为解决太阳能电池行业产生大量废弃硅的问题,本发明提供了一种基于细硅粉与硅酸钠的清洁制氢方法,包括:

8.将na2sio3·

9h2o溶于水中,制得硅酸钠水溶液;将所得硅酸钠水溶液与硅粉混合搅拌后,开始反应形成氢气。

9.在本发明中,利用特定浓度的硅酸钠溶液作为反应溶剂及催化剂,利用硅酸钠的催化作用,促使细硅粉与水反应制氢。本发明的制氢方法不涉及采用煤气或天然气,且全程在室温下进行,制氢产率能够达到理论产率的98.22%,反应速率能够达到1.72

×

10-4gh2

/

(s

·gsi

),反应副产物为无定形的sio2,制备过程绿色无污染。反应方程式如下:水解过程:反应过程:si (4-n)h2o noh-→

sion(oh)

4-nn- 2h2↑

10.当na2sio3·

9h2o粉体与si粉体的摩尔比为大于2:1时,会使反应放热减少,系统温度低,导致反应速率低以及反应进行程度低。当na2sio3·

9h2o粉体与si粉体的摩尔比为小于1:2时,会使反应放热量增大,系统温度高,导致反应速率快;但由于反应不断进行,系统中水解产生的的oh-不断被消耗,si(oh)4不断累积,溶液ph值不断下降,导致硅粉无法得到完全反应,从而使得产率降低。

11.较佳地,所述硅酸钠水溶液中na2sio3·

9h2o的质量分数为不小于6wt%,优选为6~14wt%,更优选为8~14wt%。

12.当硅酸钠水溶液中na2sio3·

9h2o的质量分数小于6wt%时,会使反应进行缓慢,悬浮液升温缓慢,会使反应进行不彻底,导致产率及反应速率下降。

13.较佳地,在加入硅粉之前,将所得硅酸钠水溶液静置至室温。硅酸钠溶于水吸热静置可以提高溶液的温度,从而提高其反应初始阶段的速率。

14.较佳地,所述静置所需的时间为1~3分钟,例如2分钟。na2sio3·

9h2o溶于水的过程会吸热从而会稍稍降低所得硅酸钠水溶液温度的问题,通过静置1~3分钟,可以吸收热量使溶液回复到室温。

15.较佳地,所述na2sio3·

9h2o与硅粉的摩尔比为4:1~1:4,优选为2:1~1:2。

16.较佳地,所述硅粉的粒径为d

50

=2.5~25μm。控制硅粉的中位粒径为d

50

=2.5~25μm,可以反应速率适中,反应过程可控。若粒径过大,则反应初始温度要求高(d

50

=25μm时,反应初始温度需》50℃),且反应进行不彻底。若粒径太小,则产氢速率过快,实验危险性极大。

17.较佳地,所述搅拌为磁力转子搅拌,搅拌速率为500rpm,时间为1~3分钟。

18.较佳地,所述反应的温度为25~40℃,所述反应的时间为为30~60分钟。

19.较佳地,制得的氢气经过盛装有cacl2的洗瓶吸收其中的水蒸气,干燥后进行收集。

20.较佳地,所述水为去离子水。

21.发明的有益效果:

22.对于氢气的制取,矿物燃料存在污染严重、投资大等问题;电解水法存在能耗高、反应速率受限等问题;生物制氢、光解制氢虽有大量研究,但是其产氢速率存在很大的局限性。目前国内外的研究需消耗强碱液作反应剂,本发明通过硅粉制氢,其制备过程简易、无污染、高效;使用硅酸钠作为催化剂,在整个反应过程中不会损失,且反应稳定。

附图说明

23.图1示出了本发明所述制氢方法的的具体实施步骤。

24.图2示出了本发明制备原料中的si粉体的扫描电镜照片。

25.图3示出了实施例5反应开始3min时的反应实物照片;可以从图中读出实验状态即是,有较多气泡产生,反应正在进行。

26.图4示出了对比例1反应开始6min时的反应实物照片;可以从图中读出实验状态即

是,有大量气泡产生,反应正在进行。

27.图5示出了实施例5反应结束(开始30min)后溶液表面剩余黑色薄膜(反应副产物如图4所示)的xrd曲线;从图中可知,22

°

附近的宽峰对应的是无定形的sio2玻璃相,其余三个尖峰对应的是悬浮液中未完全反应的硅粉。

具体实施方式

28.以下结合附图和实施例,对本发明的具体实施方式作进一步详细描述。应理解,以下附图和实施例用于说明本发明,而非限制本发明。

29.本发明提供了一种基于细硅粉与硅酸钠的清洁制氢技术。其包括如下步骤,如图1所示:(1)以si粉体、na2sio3·

9h2o粉体和水(优选去离子水)为反应原料;(2)采用na2sio3·

9h2o配置硅酸钠溶液,配置过程可进行磁力搅拌混合;(3)将原料si粉体与硅酸钠溶液混合搅拌1~3分钟,后停止搅拌,待其反应即可制备氢气。

30.在步骤(3)之前,优选将所得硅酸钠水溶液静置至室温。

31.所述混合溶液在室温下,产率可达理论产率的98.22%,反应速率可达1.72

×

10-4gh2

/(s

·gsi

)。

32.所述si粉体、na2sio3·

9h2o粉体和去离子水为反应原料,其中,所述na2sio3·

9h2o与硅粉的摩尔比为4:1~1:4,优选为2:1~1:2。所述硅酸钠水溶液中na2sio3·

9h2o的质量分数为不小于6wt%,优选为6~14wt%,更优选为8~14wt%。所述si粉体的粒径为d

50=

2.5

~

25μm,如图2所示。

33.所述搅拌为磁力转子搅拌,搅拌速率为500rpm,时间为1~3分钟。所述反应的温度为25~40℃,所述反应的时间为30~60分钟。

34.所述制备的氢气经过盛装有cacl2的洗瓶干燥后进行收集。

35.制取的氢气使用排水法进行收集,通过测量排水体积间接测量氢气产量。

36.以下进一步列举出一些示例性的实施例以更好地说明本发明。应理解,本发明详述的上述实施方式,及以下实施例仅用于说明本发明而不用于限制本发明的范围,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。另外,下述工艺参数中的具体配比、时间、温度等也仅是示例性,本领域技术人员可以在上述限定的范围内选择合适的值。

37.实施例1

38.si粉(0.6720g)、na2sio3·

9h2o粉末(3.3333g)、去离子水(30ml),将九水合硅酸钠配成浓度为10wt%的溶液,使用磁力转子进行磁力搅拌2min,然后静置2min至室温(25℃),得到的硅酸钠溶液与硅粉混合,使用磁力转子进行磁力搅拌2min,停止搅拌待其反应。制得的氢气产率为97.60%,70%产氢速率为1.72

×

10-4gh2

/(s

·gsi

)。

39.实施例2

40.si粉(0.3407g)、na2sio3·

9h2o粉末(3.4090g)、去离子水(25ml),将九水合硅酸钠配成浓度为12wt%的溶液,使用磁力转子进行磁力搅拌2min,然后室温静置2min,得到的硅酸钠溶液与硅粉混合,使用磁力转子进行磁力搅拌2min,停止搅拌待其反应。制得的氢气产

率为97.20%,70%产氢速率为1.50

×

10-4gh2

/(s

·gsi

)。

41.实施例3

42.si粉(0.1652g)、na2sio3·

9h2o粉末(3.3333g)、去离子水(30ml),将九水合硅酸钠配成浓度为10wt%的溶液,使用磁力转子进行磁力搅拌2min,然后室温静置2min,得到的硅酸钠溶液与硅粉混合,使用磁力转子进行磁力搅拌2min,停止搅拌待其反应。制得的氢气产率为90.29%,70%产氢速率为1.26

×

10-4gh2

/(s

·gsi

)。

43.实施例4

44.si粉(0.4078g)、na2sio3·

9h2o粉末(4.0700g)、去离子水(25ml),将九水合硅酸钠配成浓度为14wt%的溶液,使用磁力转子进行磁力搅拌2min,然后室温静置2min,得到的硅酸钠溶液与硅粉混合,使用磁力转子进行磁力搅拌2min,停止搅拌待其反应。制得的氢气产率为98.22%,70%产氢速率为1.51

×

10-4gh2

/(s

·gsi

)。

45.实施例5

46.si粉(0.6646g)、na2sio3·

9h2o粉末(6.6666g)、去离子水(60ml),将九水合硅酸钠配成浓度为10wt%的溶液,使用磁力转子进行磁力搅拌2min,然后室温静置2min,得到的硅酸钠溶液与硅粉混合,使用磁力转子进行磁力搅拌2min,停止搅拌待其反应。制得的氢气产率为95.33%,70%产氢速率为1.55

×

10-4gh2

/(s

·gsi

)。

47.实施例6

48.si粉(0.3323g)、na2sio3·

9h2o粉末(3.3333g)、去离子水(30ml),将九水合硅酸钠配成浓度为10wt%的溶液,使用磁力转子进行磁力搅拌2min,然后室温静置2min,得到的硅酸钠溶液与硅粉混合,使用磁力转子进行磁力搅拌2min,停止搅拌待其反应。制得的氢气产率为95.33%,70%产氢速率为1.39

×

10-4gh2

/(s

·gsi

)。

49.实施例7

50.si粉(0.1583g)、na2sio3·

9h2o粉末(1.6059g)、去离子水(25ml),将九水合硅酸钠配成浓度为10wt%的溶液,使用磁力转子进行磁力搅拌2min,然后室温静置2min,得到的硅酸钠溶液与硅粉混合,使用磁力转子进行磁力搅拌2min,停止搅拌待其反应。制得的氢气产率为89.54%,70%产氢速率为1.09

×

10-4gh2

/(s

·gsi

)。

51.实施例8

52.si粉(0.2162g)、na2sio3·

9h2o粉末(2.1927g)、去离子水(25ml),将九水合硅酸钠配成浓度为10wt%的溶液,使用磁力转子进行磁力搅拌2min,然后室温静置2min,得到的硅酸钠溶液与硅粉混合,使用磁力转子进行磁力搅拌2min,停止搅拌待其反应。制得的氢气产率为91.04%,70%产氢速率为1.12

×

10-4gh2

/(s

·gsi

)。

53.对比例1

54.si粉(0.3323g)、na2sio3·

9h2o粉末(3.3333g)、去离子水(30ml、50℃),将九水合硅酸钠配成浓度为10wt%的溶液,使用磁力转子进行磁力搅拌2min,然后室温静置至溶液温度冷却至40℃,得到的硅酸钠溶液与硅粉混合,使用磁力转子进行磁力搅拌2min,停止搅拌待其反应。制得的氢气产率为81.77%,70%产氢速率为3.33

×

10-4gh2

/(s

·gsi

)。在高反应起始温度下,反应速率有较大提高,但过快的sio2膜生成使部分未反应的si被携带出溶液,导致产率下降,如图4所示。

55.对比例2

56.si粉(0.1108g)、na2sio3·

9h2o粉末(1.1111g)、去离子水(10ml),将九水合硅酸钠配成浓度为10wt%的溶液,使用磁力转子进行磁力搅拌2min,然后室温静置2min,得到的硅酸钠溶液与硅粉混合,使用磁力转子进行磁力搅拌2min,停止搅拌待其反应。制得的氢气产率为74.28%,70%产氢速率为9.35

×

10-5gh2

/(s

·gsi

)。整体用水量过低时,同样由于生成的sio2将未反应的si携带出溶液,导致反应不彻底使产率下降。同时由于si粉量少,反应过程放热少,使得溶液温度低,反应速率大幅降低。

57.对比例3

58.si粉(0.0825g)、na2sio3·

9h2o粉末(3.3333g)、去离子水(30ml),将九水合硅酸钠配成浓度为10wt%的溶液,使用磁力转子进行磁力搅拌2min,然后室温静置2min,得到的硅酸钠溶液与硅粉混合,使用磁力转子进行磁力搅拌2min,待其反应。制得的氢气产率为72.15%,70%产氢速率为9.8

×

10-5gh2

/(s

·gsi

)。当na2sio3·

9h2o粉体与si粉体的摩尔比过大时(>2:1),反应放热少,系统温度低,导致反应速率低以及反应进行程度低。

59.对比例4

60.si粉(1.0080g)、na2sio3·

9h2o粉末(3.3333g)、去离子水(30ml),将九水合硅酸钠配成浓度为10wt%的溶液,使用磁力转子进行磁力搅拌2min,然后室温静置2min,得到的硅酸钠溶液与硅粉混合,使用磁力转子进行磁力搅拌2min,待其反应。制得的氢气产率为75.38%,70%产氢速率为2.38

×

10-4gh2

/(s

·gsi

)。当na2sio3·

9h2o粉体与si粉体的摩尔比过小时(<1:2),反应放热量大,系统温度高,导致反应速率快;但由于反应不断进行,系统中水解产生的的oh-不断被消耗,si(oh)4不断累积,溶液ph值不断下降,导致硅粉无法得到完全反应,从而使得产率降低。

61.对比例5

62.si粉(0.3323g)、na2sio3·

9h2o粉末(3.3333g)、去离子水(30ml),将九水合硅酸钠配成浓度为10wt%的溶液,使用磁力转子进行磁力搅拌2min,得到的硅酸钠溶液不静置直接与硅粉混合,使用磁力转子进行磁力搅拌2min,停止搅拌待其反应。制得的氢气产率为95.98%,70%产氢速率为1.28

×

10-4gh2

/(s

·gsi

)。

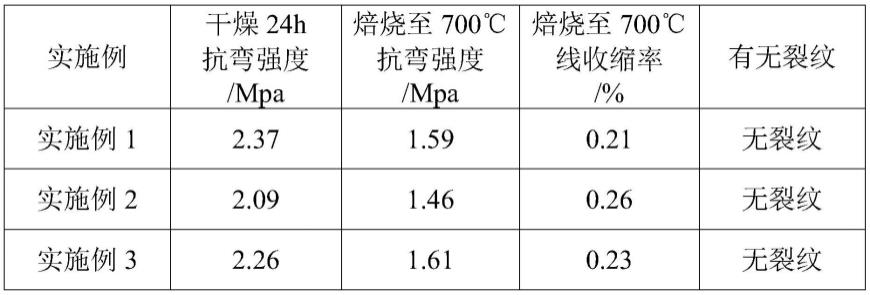

63.表1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。