1.本发明涉及高塔生产复合肥料的技术领域,具体涉及一种提高高塔制备复合肥稳定性的方法。

背景技术:

2.高塔生产复合肥,是我国复合肥生产工艺新技术之一,它通常是利用尿素熔融后快速结晶的原理,把磷铵加热通过计量和尿、钾浆体计量混合,再通过喷头喷入高塔内,从而产生复合肥颗粒,这种肥料具有颗粒均匀光滑、有熔化孔、不结块等特点。但是尿素熔融温度高达132℃,高温熔融过程中蒸汽用量大,能耗高,且易产生二次缩二脲,缩二脲超标对农作物造成烧苗,使产品存在质量隐患。

3.磷钾肥是将含磷钾元素的矿石经过破碎至很细的粉剂或者颗粒后经过筛余、富集、高温灭菌处理,接着再配以泥炭、琼脂、葡萄糖、硫酸盐、铵盐、钼盐、菌料等为辅料,后经过一定生化反应技术得来的。低价磷钾肥选自含有少量磷、钾元素的矿石原料,其市面价格在500元/吨以下,总养分低于30%,例如:n-p-k:0-13-15左右。如果在高塔尿基复合肥中添加磷钾肥,替代正常的磷酸一铵、硫酸钾使用,生产工艺存在一些缺点:

4.①

生产因磷钾肥受热挥发导致料浆起泡,变粘;

5.②

磷钾肥受热化学反应导致尿液凝固点变高,造粒机喷兰堵塞;

6.③

上述问题导致造粒稳定性差,造粒外观碎粒多,表面粗糙不光滑。

技术实现要素:

7.本发明的目的在于克服现有技术的上述不足,提供一种提高高塔制备复合肥稳定性的方法,以解决现有高塔生产复合肥存在熔融温度过高导致能耗高或当加入磷钾肥原料时导致料浆变粘和造粒稳定性差的技术问题。

8.为了实现上述发明目的,本发明提供了一种提高高塔制备复合肥稳定性的方法。所述提高高塔制备复合肥稳定性的方法,包括如下步骤:

9.将包括含氮化合物的原料于高塔熔解槽中进行熔融处理,获得含氮化合物的熔融液;其中,所述原料还包括氯化铵和/或氯化钾,且所述氯化铵和/或氯化钾是按照氯化铵和/或氯化钾占总投料重量的15%以下的比例添加;

10.将所述熔融液导入高塔一级混合槽,并向所述高塔一级混合槽中加入磷化合物和钾化合物与所述熔融液进行第一混合处理,形成熔融混合料浆;

11.将所述熔融混合料浆经高塔造粒,冷却处理,制得到复合肥颗粒。

12.优选地,所述熔融处理的温度为125-130℃。

13.优选地,在所述高塔一级混合槽内进行所述混合处理的温度为98-110℃。

14.优选地,将所述熔融混合料浆经高塔造粒之前,还包括将所述熔融混合料浆导入高塔二级混合槽中,并向所述高塔二级混合槽的所述熔融混合料浆中加入包括磷钾肥或磷钾肥与石粉的磷原料进行第二混合处理的步骤。

15.进一步优选地,所述磷钾肥是按照磷钾肥占总投料重量的8%-25%的比例添加至处于所述高塔二级混合槽的所述熔融混合料浆中。

16.所述磷钾肥、石粉是按照磷钾肥与石粉的重量比为(1-7):10的比例添加至处于所述高塔二级混合槽的所述熔融混合料浆中。

17.具体地,所述高塔二级混合槽的温度为90-100℃。

18.优选地,在进行所述第一混合处理的步骤中,还包括向所述高塔一级混合槽中添加添加剂的步骤,使所述添加剂与所述磷化合物、所述钾化合物和所述熔融液进行所述第一混合处理。

19.具体地,所述添加剂是按照添加剂占总投料重量0.5%-2%的比例添加至所述高塔二级混合槽中。

20.具体地,所述添加剂包括中微量元素原料。

21.优选地,所述氮化合物包括尿素、nh4cl、(nh4)2so4中的至少一种;所述磷化合物包括磷铵;所述钾化合物包括氯化钾中的至少一种。

22.具体地,高塔总的投料量为25-35吨/小时。

23.与现有技术相比,本发明提高高塔制备复合肥稳定性的方法通过将氯化铵和/或氯化钾加入高塔熔解槽中与含氮化合物的原料一起熔融处理,使得高塔熔解槽和各混合槽的温度降低,降低了熔融料浆的凝固点温度,使提高高塔制备复合肥稳定性的方法能够在较低的温度下正常生产,提高了高塔造粒的稳定性和高塔肥料颗粒质量,而且降低副产物如缩二脲的含量。

24.优选地,当在高塔工艺中添加磷钾肥原料时,通过将磷钾肥原料通过高塔二级混合槽加入熔融混合液中,这样,一方面能够有效降低高温导致熔融料浆气泡变粘的不良现象,从而保证造粒机喷兰畅通,而且造粒稳定性好。

附图说明

25.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

26.图1为本发明实施例提高高塔制备复合肥稳定性的方法工艺流程示意图。

具体实施方式

27.为了使本发明要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

28.为了使本发明要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

29.本技术中,术语“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况。其中a,b可以是单数

或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。

30.本技术中,“至少一个”是指一个或者多个,“多个”是指两个或两个以上。“以下至少一项(个)”或其类似表达,是指的这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如,“a,b,或c中的至少一项(个)”,或,“a,b,和c中的至少一项(个)”,均可以表示:a,b,c,a-b(即a和b),a-c,b-c,或a-b-c,其中a,b,c分别可以是单个,也可以是多个。

31.应理解,在本技术的各种实施例中,上述各过程的序号的大小并不意味着执行顺序的先后,部分或全部步骤可以并行执行或先后执行,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。

32.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

33.本技术实施例说明书中所提到的相关成分的重量不仅仅可以指代各组分的具体含量,也可以表示各组分间重量的比例关系,因此,只要是按照本技术实施例说明书相关组分的含量按比例放大或缩小均在本技术实施例说明书公开的范围之内。具体地,本技术实施例说明书中的质量可以是μg、mg、g、kg等化工领域公知的质量单位。

34.本发明实施例提供了一种提高高塔制备复合肥稳定性的方法。所述提高高塔制备复合肥稳定性的方法工艺流程如图1所示,包括如下步骤:

35.s01:将包括含氮化合物的原料于高塔熔解槽中进行熔融处理,获得含氮化合物的熔融液;其中,所述原料还包括氯化铵和/或氯化钾,且所述氯化铵和/或氯化钾是按照氯化铵和/或氯化钾占总投料重量的15%以下的比例添加;

36.s02:将所述熔融液导入高塔一级混合槽,并向所述高塔一级混合槽中加入磷化合物和钾化合物与所述熔融液进行第一混合处理,形成熔融混合料浆;

37.s03:将所述熔融混合料浆经高塔造粒,冷却处理,制得到复合肥颗粒。

38.发明人在研究中发现,当氮化合物在高塔熔解槽中熔融时,加入氯化铵和/或氯化钾后,氮化合物与氯化铵和/或氯化钾能够形成低共熔物。因此,在加固体氮化合物熔融过程中,加入氯化铵和/或氯化钾,氮化合物在熔点温度(132.7℃ )以下即可熔融,或在熔融氮化合物与固体磷铵、钾盐和其它添加物混合成熔融料浆过程中加入氯化铵和/或氯化钾,能够有效降低高塔熔解槽中熔融处理的温度,使现有工艺在低的温度下料浆仍具有很好的流动性。因此,本发明实施例提高高塔制备复合肥稳定性的方法通过将氯化铵和/或氯化钾加入高塔熔解槽中与含氮化合物的原料一起熔融处理,能够有效降低包括含氮化合物的原料在高塔熔解槽中的熔融温度,从而使得高塔熔解槽和各混合槽的温度降低,降低或避免缩二脲副产物的生成,能耗小,保证了高塔复合肥能够在较低的温度下正常生产,有效避免了如传统高塔复合肥制备工艺存在的尿液熔融温度高,能耗大,缩二脲副产物超标的问题。

39.其中,在步骤s01中,通过在包括含氮化合物的原料中添加氯化铵和/或氯化钾,并控制氯化铵和/或氯化钾的添加含量,从而有效降低氮化合物等原料的熔融温度,如在一实施例中,高塔熔解槽中的所述熔融处理温度为125-130℃。该温度明显比传统尿素熔融温度低,从而有效降低了高塔熔解槽的温度,降低或避免了缩二脲等副产物的生成,而且降低了能耗。由于高塔熔解槽的温度得到有效降低,那么相应降低了高塔混合槽如高塔一级混合槽和高塔二级混合槽中的温度,且赋予熔融混合料浆相对低的凝固点温度,保证高塔造粒

的稳定性。

40.在具体实施例中,含有氮化合物和氯化铵和/或氯化钾的原料可以从高塔投料口投入,通过皮带运输,经过电子称,由电子称精确计量后,传送至斗提机,斗提机将原料由塔下运送至塔上高塔熔解槽中。另外,调节高塔熔解槽的蒸气阀门,使高塔熔解槽的温度管制在125-130℃范围内,使得原料在该温度范围内进行熔融处理。在熔融处理过程中还伴随搅拌处理,使得原料成分混合均匀并充分熔融。其中,所述氮化合物包括尿素、nh4cl、(nh4)2so4中的至少一种。

41.另外,氯化铵和/或氯化钾占总投料重量的15%以下应当理解的是,当为氯化铵或氯化钾中的任一种时,任一种占总投料重量的15%以下;当为氯化铵和氯化钾混合物时,两种的混合物总量占总投料重量的15%以下;其中,氯化铵和氯化钾混合物时,氯化铵与氯化钾的比例可以根据实际生产的需要灵活调整,优选实施例中,氯化铵占总投料重量的4%-5%。

42.在步骤s02中,将完成熔融处理的原料熔融液从高塔熔解槽导入高塔一级混合槽后,在一级混合槽中与加入磷化合物和钾化合物进行第一混合处理,以借助熔融液的温度与加入磷化合物和钾化合物进行反应,降低能耗,同时赋予形成的熔融混合料浆相对低的凝固点。

43.一实施例中,在该第一混合处理的步骤中,还包括向所述高塔一级混合槽中添加添加剂的步骤,使所述添加剂与所述磷化合物、所述钾化合物和所述熔融液进行所述第一混合处理。通过在高塔一级混合槽中添加添加剂,其能够为制备的高塔复合肥提供作为所需的微量元素,以增加产品的附加值。因此,在进一步实施例中,所述添加剂是按照添加剂占总投料重量0.5%-2%的比例添加至所述高塔二级混合槽中;在具体实施例中,所述添加剂包括中微量元素原料,如为含锌、硼等微量元素的螯合助剂等添加剂。当然可以是如填充料等其他添加剂。通过对所述添加剂的添加量和添加种类的控制优化,能够进一步提高添加剂在本发明实施例提高高塔制备复合肥稳定性的方法工艺中的作用。

44.基于上述步骤s01中高塔熔解槽的温度,在一实施例中,在步骤s02中高塔一级混合槽内进行所述混合处理的温度为98-110℃。通过该温度,有效降低了高塔一级混合槽内熔融混合料浆的温度,进一步降低能耗,避免对作物有害副产物的生成。

45.另外,加入高塔一级混合槽内的所述磷化合物和所述钾化合物可以是高塔复合肥生产的常规的磷化合物和钾化合物,如在具体实施例中,所述磷化合物包括磷铵;所述钾化合物包括氯化钾。

46.在具体实施例中,所述磷化合物和所述钾化合物或进一步含有添加剂的原料可以从高塔投料口投入,经振动筛筛分后,通过皮带运输,经过电子称,由电子称精确计量后,传送至斗提机,斗提机将原料由塔下直接运送至塔上高塔一级混合槽中。调节高塔一级混合槽的蒸气阀门,高塔一级混合槽温度控制在98-110℃范围内,使得各原料在该温度范围内进行混合处理并熔融反应处理,形成熔融混合料浆。

47.在进一步实施例中,将所述熔融混合料浆进行步骤s03之前,也既是在经高塔造粒之前,还包括如图1中的步骤s02’:将熔融混合料浆导入高塔二级混合槽中,并向所述高塔二级混合槽的所述熔融混合料浆中加入包括磷钾肥或磷钾肥与石粉的磷原料进行第二混合处理的步骤。由于高塔二级混合槽是设置在高塔一级混合槽之后,具体是将经高塔一级

混合槽中第一混合处理的熔融混合料浆导入至高塔二级混合槽中,因此,熔融混合料浆具有相对低的凝固点温度,这样,在高塔二级混合槽的温度相对传统高达复合肥工艺的温度低,这样通过在高塔二级混合槽中添加磷钾肥,经过所述第二混合处理后形成的熔融混合料浆具有高的凝固温度,能够在相对低温下保持熔融液体状态,也既是在低温具有良好的流体特性,从而使得熔融混合料浆在步骤s03中高塔造粒顺畅,避免发生料浆堵塞现象,如避免发生造粒机喷兰堵塞现象,从而提高了造粒稳定性,使得高塔造粒形成的复合肥颗粒完整,光滑,避免如传统造粒造成的外观碎粒多,表面粗糙不光滑的不良现象发生。另外,采用磷钾肥作为磷原料,有效提供磷等作物营养成分的同时,能够有效降低复合肥的原料成本。

48.在一实施例中,所述磷钾肥是按照磷钾肥占总投料重量的8%-25%的比例添加至处于所述高塔二级混合槽的所述熔融混合料浆中。所述磷钾肥、石粉是按照磷钾肥与石粉的重量比为(1-7):10具体为2.3:3.5的比例添加至处于所述高塔二级混合槽的所述熔融混合料浆中。通过对磷钾肥添加量的控制优化,不会导致在高塔二级混合槽中熔融混合料浆的凝固点升高,有效避免步骤s03中高塔造粒过程中发生喷兰堵塞现象,提高高塔造粒的稳定性,以提高肥料颗粒的完整性和表面的光滑性;而且能够有效提供磷元素,还能有效降低磷源原料的成本。

49.基于上述步骤s01中高塔熔解槽和步骤s02中高塔一级混合槽的温度,在一实施例中,在步骤s02’中高塔二级混合槽内进行所述混合处理的温度为90-100℃。在该温度下,高塔二级混合槽内的熔融混合料浆具有良好的流体性能,有效避免步骤s03中高塔造粒过程中发生喷兰堵塞现象,提高高塔造粒的稳定性和肥料颗粒质量,同时降低提高高塔制备复合肥稳定性的方法工艺的能耗。

50.另外,所述步骤s02’中所述磷钾肥为按照目前将含磷钾元素的矿石经过破碎至很细的粉剂或者颗粒后经过筛余、富集、高温灭菌处理,接着再配以泥炭、琼脂、葡萄糖、硫酸盐、铵盐、钼盐、菌料等为辅料,后经过一定生化反应技术得来的磷钾肥,也可以是目前市面上的低价磷钾肥。石粉可以是磷元素的矿石粉,如主要成分为磷酸钙的石粉。当然,所述磷原料还可以包括高塔复合肥所含的其他作为所需的营养元素化合物,钙、镁等微量元素。

51.在具体实施例中,步骤s02’中包括磷钾肥或磷钾肥与石粉的磷原料可以从高塔投料口投入,通过皮带运输,经过电子称,由电子称精确计量后,传送至斗提机,斗提机将原料由塔下直接运送至塔上高塔二级混合槽中。调节高塔二级混合槽的蒸气阀门,高塔一级混合槽温度控制在90-100℃范围内,使得各原料在该温度范围内进行混合处理并熔融反应处理,形成熔融混合料浆。

52.另外,可以根据步骤s01、步骤s02和步骤s02’各步骤中原料添加量的控制优化,提高高塔复合肥生产效率,提高粒径质量。如在一实施例中,步骤s01、步骤s02和步骤s02’各步骤中总的原料投料量为25-35吨/小时。

53.在步骤s03中,将步骤s02中优选将步骤s02’中的熔融混合料导入至排入造粒机中进行造粒,喷出的料浆在下落过程中冷却后,经皮带传送,经过筛分、冷却、二级筛分、扑粉后,运至包装岗位,产品经包装后入库。

54.因此,上文各实施例提高高塔制备复合肥稳定性的方法通过将氯化铵和/或氯化钾加入高塔熔解槽中与含氮化合物的原料一起熔融处理,能够有效降低高塔熔解槽和高塔

混合槽中的熔融料浆的温度,并降低熔融料浆的凝固点温度,提高了高塔造粒的稳定性和高塔肥料颗粒质量,而且降低副产物如缩二脲的含量。当添加磷钾肥时不会导致熔融料的凝固点温度升高,熔融料浆无气泡也不会变粘,造粒稳定性好,降低原料成本和能耗。

55.现以具体提高高塔制备复合肥稳定性的方法为例,对本发明进行进一步详细说明。

56.实施例1

57.本实施例提供一种高塔制备复合肥18-8-15的方法,其工艺流程如图1所示,包括如下步骤:

58.s1:将8.6吨尿素、2.7吨氯化钾和1吨氯化铵由高塔投料口投入,通过皮带运输,经过电子称,由电子称精确计量后,传送至斗提机,斗提机将原料由塔下运送至塔上的高塔熔解槽中。调节高塔熔解槽的蒸气阀门,使高塔熔解槽温度管制在125-130℃范围内。搅拌均匀后进入一级混合槽。

59.s2:将3.3吨磷铵、2.5吨氯化钾由投料口投入和0.4吨含锌硼粉状物质添加剂,经振动筛筛分后,通过皮带运输,经过电子称,由电子称精确计量后,传送至斗提机,斗提机将原料由塔下运送至塔上高塔一级混合槽中,调节高塔一级混合槽的蒸气阀门,高塔一级混合槽温度控制在98-110℃范围内,搅拌均匀后进入二级混合槽;

60.s3:将2.3吨磷钾肥、3.5吨石粉由投料口投入,通过皮带运输,经过电子称,由电子称精确计量后,传送至斗提机,斗提机将原料由塔下运送至塔上高塔二级混合槽中,高塔二级混合槽温度控制在90-100℃范围内,搅拌均匀后将熔融混合料浆。

61.s4:将熔融混合料浆排入造粒机,造粒机转速为36hz,使用2.6mm和2.8mm孔径喷篮喷出的料浆在下落过程中冷却后,经皮带传送,经过筛分、冷却、二级筛分、扑粉后,运至包装岗位(包装温度在45℃以下),产品经包装后入库。

62.本实施例制备方法在步骤s3中的熔融混合料浆无气泡、粘度小,流体性能好,在步骤s4中造粒机喷兰没有出现堵塞的不良现象,其造粒稳定性好,肥料颗粒粒径完整,表面光滑。

63.实施例2

64.本实施例提供一种高塔制备复合肥15-15-15的方法,其工艺流程如图1所示,包括如下步骤:

65.s1:将9.9吨尿素、1.2吨氯化钾和0.5吨氯化铵氯化铵由高塔投料口投入,通过皮带运输,经过电子称,由电子称精确计量后,传送至斗提机,斗提机将原料由塔下运送至塔上的高塔熔解槽中。调节高塔熔解槽的蒸气阀门,使高塔熔解槽温度管制在125-130℃范围内。搅拌均匀后进入一级混合槽。

66.s2:将3.5吨磷铵、6吨硫酸钾由投料口投入和0.4吨含锌硼粉状物质添加剂,经振动筛筛分后,通过皮带运输,经过电子称,由电子称精确计量后,传送至斗提机,斗提机将原料由塔下运送至塔上高塔一级混合槽中,调节高塔一级混合槽的蒸气阀门,高塔一级混合槽温度控制在98-110℃范围内,搅拌均匀后进入二级混合槽;

67.s3:将2吨磷钾肥、4.5吨磷铵由投料口投入,通过皮带运输,经过电子称,由电子称精确计量后,传送至斗提机,斗提机将原料由塔下运送至塔上高塔二级混合槽中,高塔二级混合槽温度控制在90-100℃范围内,搅拌均匀后将熔融混合料浆。

68.s4:将熔融混合料浆排入造粒机,造粒机转速为36hz,使用3.2mm和3.4mm孔径喷篮喷出的料浆在下落过程中冷却后,经皮带传送,经过筛分、冷却、二级筛分、扑粉后,运至包装岗位(包装温度在45℃以下),产品经包装后入库。

69.本实施例制备方法在步骤s3中的熔融混合料浆无气泡、粘度小,流体性能好,在步骤s4中造粒机喷兰没有出现堵塞的不良现象,其造粒稳定性好,肥料颗粒粒径完整,表面光滑。

70.实施例3

71.本实施例提供一种高塔制备复合肥22-9-10的方法,其工艺流程如图1所示,包括如下步骤:

72.s1:将11吨尿素、2.2吨氯化钾和1吨氯化铵由高塔投料口投入,通过皮带运输,经过电子称,由电子称精确计量后,传送至斗提机,斗提机将原料由塔下运送至塔上的高塔熔解槽中。调节高塔熔解槽的蒸气阀门,使高塔熔解槽温度管制在125-130℃范围内。搅拌均匀后进入一级混合槽。

73.s2:将4.4吨石粉、2吨氯化钾由投料口投入和0.4吨含锌硼粉状物质添加剂,经振动筛筛分后,通过皮带运输,经过电子称,由电子称精确计量后,传送至斗提机,斗提机将原料由塔下运送至塔上高塔一级混合槽中,调节高塔一级混合槽的蒸气阀门,高塔一级混合槽温度控制在98-110℃范围内,搅拌均匀后进入二级混合槽;

74.s3:将1.3吨磷钾肥、4.1吨磷铵由投料口投入,通过皮带运输,经过电子称,由电子称精确计量后,传送至斗提机,斗提机将原料由塔下运送至塔上高塔二级混合槽中,高塔二级混合槽温度控制在90-100℃范围内,搅拌均匀后将熔融混合料浆。

75.s4:将熔融混合料浆排入造粒机,造粒机转速为36hz,使用2.6mm和2.8mm孔径喷篮喷出的料浆在下落过程中冷却后,经皮带传送,经过筛分、冷却、二级筛分、扑粉后,运至包装岗位(包装温度在45℃以下),产品经包装后入库。

76.本实施例制备方法在步骤s3中的熔融混合料浆无气泡、粘度小,流体性能好,在步骤s4中造粒机喷兰没有出现堵塞的不良现象,其造粒稳定性好,肥料颗粒粒径完整,表面光滑。

77.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

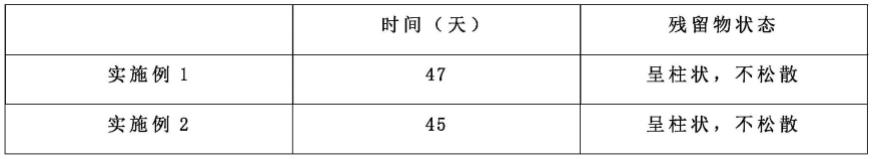

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。