1.本发明涉及铸造技术领域,具体涉及一种用于铝合金精密铸造的石膏铸粉及其制备方法。

背景技术:

2.随着航空航天、船舶、兵器等领域的快速发展,对高端铝合金铸件的需求也日益增多,此类铸件普遍具有优质、精密、大型、薄壁、结构复杂等特点,采用传统的铸造工艺和技术很难保证铸件的质量、精度和性能等方面的要求,而且铸件生产成本高、周期长。

3.石膏型铸造是以石膏为主要造型材料的一种精密铸造工艺,由于石膏浆料的良好充型能力和复模性能,铸出的铸件具有尺寸精度高、表面质量好、残留应力低等特点,特别适用于大尺寸、异型、薄壁铝合金精密铸件的成型。

4.目前国内研发的石膏铸粉普遍具有铸型收缩率大、强度低等缺点,这使得石膏铸型在焙烧及浇铸过程中容易出现裂纹和破碎现象,影响铸件尺寸精度和表面质量,严重时会导致浇铸失败。国外对于石膏铸粉的研究取得了一些成果,但是对相关技术有非常强的保密性,使用国外购买的石膏铸粉,因价格和供货周期等问题,会大幅提高铸件的生产成本。由于上述原因使得铝合金石膏型精密铸造技术在国内的推广应用受到了限制。

技术实现要素:

5.本发明的目的在于提供一种用于铝合金精密铸造的石膏铸粉及其制备方法,以解决国内现有技术中石膏铸型收缩率大、强度低、易开裂等问题。

6.为实现上述目的,本发明提供一种用于铝合金精密铸造的石膏铸粉,所述的一种用于铝合金精密铸造的石膏铸粉,各原料的重量份数分别为:石膏粉35~45份、铝矾土30~40份、石英砂10~15份、硅藻土5~10份、石膏晶须5~10份、纤维0.5~1份、导热剂1~3份、减水剂0.3~0.5份、消泡剂0.1~0.4份。

7.进一步的,所述石膏粉为天然石膏矿石利用加压水蒸气法生产的α-半水石膏粉,中位径为75~96μm。

8.进一步的,所述铝矾土的氧化铝含量为80%~85%,中位径为25~40μm。

9.进一步的,所述石英砂的二氧化硅含量≥98.9%,中位径为120~160μm。

10.进一步的,所述硅藻土的二氧化硅含量≥80%,中位径为20~30μm。

11.进一步的,所述石膏晶须为无水硫酸钙晶须,直径为1~4μm,长度为50~200μm。

12.进一步的,所述纤维为无碱短切玻璃纤维和聚丙烯纤的混合纤维,其中二者的比例为1:1。

13.进一步的,所述导热剂为石墨粉、铁粉、锆砂粉中的一种或多种。

14.进一步的,所述减水剂为萘系减水剂,其硫酸钠含量为18%~25%。

15.进一步的,所述消泡剂为非离子型聚醚改性有机硅。

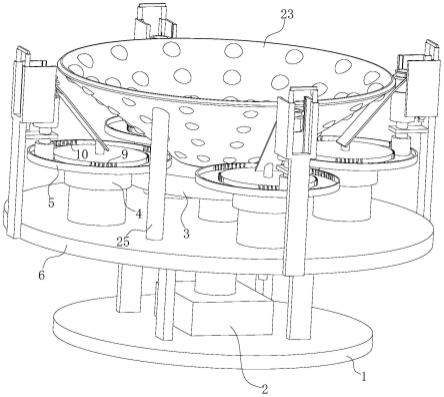

16.本发明还提供了一种用于铝合金精密铸造的石膏铸粉的制备方法,其特征在于,

该制备方法包括以下步骤:

17.1)将35~45份石膏粉、30~40份铝矾土、10~15份石英砂、5~10份硅藻土、5~10份石膏晶须放入鼓式混料机中进行搅拌,料筒转速10~15转/分,叶片转速60~70转/分,搅拌时间10~15分钟;

18.2)将0.5~1份纤维、1~3份导热剂、0.3~0.5份减水剂、0.1~0.4份消泡剂加入到混料机中继续搅拌,料筒转速20~30转/分,叶片转速70~80转/分,搅拌时间20~25分钟。

19.本发明的有益效果:

20.1.本发明通过将不同粒径大小的石膏粉料和铝矾土、石英砂、硅藻土进行级配优化,改善了石膏粉料和填料之间的相容性,提高了石膏浆料的流动性,增加了石膏浆料硬化体的密实度,有效降低了石膏型的收缩率;通过加入无水硫酸钙晶须和复合纤维,在不影响石膏浆料流动性的条件下,降低了石膏铸型材料的孔隙率,显著提高了石膏铸型的强度;通过引入微量导热剂,在不影响石膏铸型强度和收缩率的情况下,改善了石膏铸型的导热性能,减少了铸型在焙烧和浇铸过程中的裂纹倾向;采用的低浓度萘系减水剂,在降低石膏浆料标稠混水量的同时,能够在一定程度上延长石膏浆料的凝结时间,有效改善了α-半水石膏粉凝结时间短,与缓凝剂作用强烈且用量不好控制的问题;非离子型聚醚改性有机硅的加入可有效减少石膏浆料中的气泡,改善石膏铸型的表面质量,降低石膏铸型出现裂纹的风险。

21.2.与现有石膏铸粉相比,本发明的铝合金精密铸造用石膏铸粉稳定性更强,制备工艺简单,可调节的范围大;制备的石膏铸型收缩率低、强度高,可以实现大型、薄壁、结构复杂的铝合金铸件的成型,并且能够保证成型铸件的尺寸精度和表面质量。

具体实施方式

22.实施例1

23.一种用于铝合金精密铸造的石膏铸粉配方,各原料的重量份数分别为:α-半水石膏粉35份、铝矾土粉30份、石英砂15份、硅藻土10份、石膏晶须10份、纤维0.5份、石墨粉1份、萘系减水剂0.3份、消泡剂0.1份。

24.一种用于铝合金精密铸造的石膏铸粉制备方法,具体步骤为:

25.1)将35份α-半水石膏粉、30份铝矾土、15份石英砂、10份硅藻土、10份石膏晶须放入鼓式混料机中进行搅拌,料筒转速10~15转/分,叶片转速60~70转/分,搅拌时间10~15分钟;

26.2)将0.5份纤维、1份石墨粉、0.3份萘系减水剂、0.1份消泡剂加入到混料机中继续搅拌,料筒转速20~30转/分,叶片转速70~80转/分,搅拌时间20分钟。

27.上述的本发明中所用石膏粉为天然石膏矿石利用加压水蒸气法生产的α-半水石膏粉,中位径为75~96μm;铝矾土中氧化铝含量为80%~85%,中位径为25~40μm;石英砂中二氧化硅含量≥98.9%,中位径为120~160μm;硅藻土中二氧化硅含量≥80%,中位径为20~30μm;石膏晶须为无水硫酸钙晶须,直径为1~4μm,长度为50~200μm;纤维为无碱短切玻璃纤维和聚丙烯纤的混合纤维,其中二者的比例为1:1;萘系减水剂的硫酸钠含量为18%~25%;消泡剂为非离子型聚醚改性有机硅。

28.实施例2

29.一种用于铝合金精密铸造的石膏铸粉配方,各原料的重量份数分别为:α-半水石膏粉40份、铝矾土粉35份、石英砂10份、硅藻土5份、石膏晶须5份、纤维1份、铁粉2份、萘系减水剂0.5份、消泡剂0.3份。

30.一种用于铝合金精密铸造的石膏铸粉制备方法,具体步骤为:

31.1)将40份α-半水石膏粉、35份铝矾土、10份石英砂、5份硅藻土、5份石膏晶须放入鼓式混料机中进行搅拌,料筒转速10~15转/分,叶片转速60~70转/分,搅拌时间10~15分钟;

32.2)将1份纤维、2份铁粉、0.5份萘系减水剂、0.3份消泡剂加入到混料机中继续搅拌,料筒转速20~30转/分,叶片转速70~80转/分,搅拌时间20分钟。

33.上述原材料的规格与实施例1相同。

34.实施例3

35.一种用于铝合金精密铸造的石膏铸粉配方,各原料的重量份数分别为:α-半水石膏粉45份、铝矾土粉40份、石英砂15份、硅藻土5份、石膏晶须10份、纤维0.5份、锆砂粉3份、萘系减水剂0.5份、消泡剂0.4份。

36.一种用于铝合金精密铸造的石膏铸粉制备方法,具体步骤为:

37.1)将45份α-半水石膏粉、40份铝矾土、15份石英砂、5份硅藻土、10份石膏晶须放入鼓式混料机中进行搅拌,料筒转速10~15转/分,叶片转速60~70转/分,搅拌时间10~15分钟;

38.2)将0.5份纤维、3份锆砂粉、0.5份萘系减水剂、0.4份消泡剂加入到混料机中继续搅拌,料筒转速20~30转/分,叶片转速70~80转/分,搅拌时间20分钟。

39.上述原材料的规格与实施例1相同。

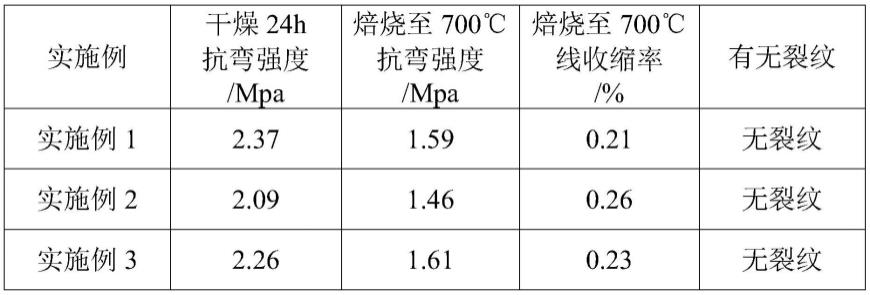

40.对上述实施例1、实施例2、实施例3中的制备的产品进行性能检测,结果如表1所示。

41.表1

[0042][0043]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。