1.本发明涉及显示技术领域,更具体地,涉及一种阵列基板及其制作方法、显示面板。

背景技术:

2.从crt(cathode ray tube,阴极射线管)时代到液晶显示(lcd,liquid crystal display)时代,再到现在到来的oled(organic light-emitting diode,有机发光二极管)时代和发光二极管显示时代,显示行业经历了几十年的发展变得日新月异。显示产业已经与我们的生活息息相关,从传统的手机、平板、电视和pc,再到现在的智能穿戴设备、vr、车载显示等电子设备都离不开显示技术。

3.显示装置通常包括阵列基板,阵列基板上设置有多个晶体管。对于同一阵列基板,可能包括至少两种不同类型的晶体管,以实现不同的应用需求。例如goldd(gate-overlapped lightly doped drain,栅极覆盖轻掺杂漏极)类型的晶体管,具有高开态电流和低漏电的特点,可适用于一些高压基板电路。goldd类型的晶体管同时包括重掺杂区和轻掺杂区,在制作重掺杂区和轻掺杂区时需要分别引入不同的掩膜板,掩膜板可能存在对位偏差,影响重掺杂区和轻掺杂区的对位精准性,而且两层掩膜板的方式也不利于简化制作工艺。

技术实现要素:

4.有鉴于此,本发明提供了一种阵列基板及其制作方法、显示面板,既有利于简化至少部分晶体管的制作工艺,又有利于提升有源层中不同区域的位置精准性。

5.第一方面,本技术提供一种阵列基板,包括衬底和设置于衬底上的多个晶体管;

6.所述晶体管包括设置于所述衬底同一侧的有源层和栅极,所述有源层位于所述栅极和所述衬底之间;

7.至少部分所述晶体管中,所述栅极包括沿垂直于所述衬底的方向层叠设置且电连接的第一金属部和第二金属部,所述第二金属部位于所述第一金属部背离所述衬底的一侧;所述有源层包括沟道区和位于所述沟道区两侧的第一掺杂区,沿垂直于所述衬底的方向,所述第一金属部与所述沟道区重合,所述第二金属部与所述沟道区交叠且与所述第一掺杂区不交叠;

8.至少部分所述第二金属部复用作形成所述第一掺杂区的掩膜板。

9.第二方面,本技术提供一种显示面板,包括本发明第一方面中的阵列基板。

10.第三方面,本技术提供一种阵列基板的制作方法,包括:

11.提供一衬底,在所述衬底的一侧形成至少两个同层设置的有源层;

12.在所述有源层背离所述衬底的一侧制作第一绝缘层,并在第一绝缘层背离所述衬底的一侧制作第一金属部,沿垂直于所述衬底的方向,所述第一金属部与所述有源层交叠,交叠的区域为沟道区;

13.将所述第一金属部作为掩膜板,对所述有源层中未与所述第一金属部交叠的区域进行第一离子掺杂;

14.在所述第一金属部背离所述衬底的一侧制作第二金属部,沿垂直于所述衬底的方向,所述第二金属部与所述第一金属部交叠且电连接;

15.对所述有源层中已进行第一离子掺杂的至少部分区域进行第二离子掺杂,形成第一掺杂区。

16.与现有技术相比,本发明提供的阵列基板及其制作方法、显示面板,至少实现了如下的有益效果:

17.本发明实施例所提供的阵列基板及其制作方法、显示面板中,阵列基板中的至少部分晶体管中,有源层包括沟道区和位于沟道区两侧的第一掺杂区,栅极包括层叠设置的第一金属部和第二金属部,其中,沿垂直于衬底的方向,第一金属部是与沟道区重合的,第二金属部是与沟道区交叠但与第一掺杂区不交叠。在制作晶体管的过程中,在形成有源层后,先不进行离子掺杂,而是在形成第一金属部后,将第一金属部作为掩膜板再进行离子掺杂。此种方式省去了一道掩膜板的工序,因而有利于简化阵列基板的制作流程。此外,采用第一金属部作为掩膜板时,避免了单独引入掩膜板时出现对位偏差的问题,因而本技术在进行第一离子掺杂时对应的区域的位置更加精准。因此,本技术既有利于简化至少部分晶体管的制作工艺,又有利于提升有源层中不同区域的位置精准性。

18.当然,实施本发明的任一产品必不特定需要同时达到以上所述的所有技术效果。

19.通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

附图说明

20.被结合在说明书中并构成说明书的一部分的附图示出了本发明的实施例,并且连同其说明一起用于解释本发明的原理。

21.图1所示为相关技术中一种goldd类型的晶体管的制作过程示意图;

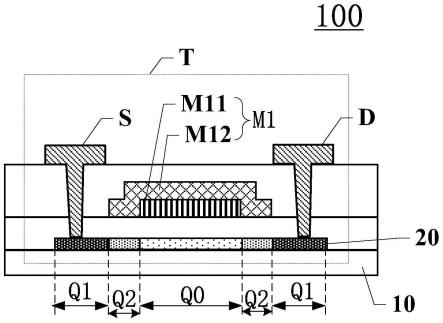

22.图2所示为本发明实施例所提供的阵列基板的一种结构示意图;

23.图3所示为本发明实施例所提提供的阵列基板的另一种结构示意图;

24.图4所示为本发明实施例所提供的阵列基板的另一种结构示意图;

25.图5所示为本发明实施例所提供的显示面板的一种结构示意图;

26.图6所示为本发明实施例所提供的阵列基板的制作方法的一种流程图;

27.图7所示为在衬底的一侧形成有源层的一种结构示意图;

28.图8所示在绝缘层背离衬底的一侧形成第一金属部的一种结构示意图;

29.图9所示为对有源层进行第一离子掺杂的一种结构示意图;

30.图10所示为在第一金属部背离衬底的一侧形成第二金属部的一种结构示意图;

31.图11所示为对有源层进行第二离子掺杂的一种结构示意图;

32.图12所示为在进行第二离子掺杂之前设置掩膜板的一种结构示意图;

33.图13所示为在第二金属部背离衬底的一侧形成第二绝缘层并在第二绝缘层上形成通孔的一种结构示意图。

具体实施方式

34.现在将参照附图来详细描述本发明的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。

35.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。

36.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

37.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

38.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

39.图1所示为相关技术中一种goldd类型的晶体管的制作过程示意图,在衬底10’形成有源层后,首先会利用掩膜板遮挡,对有源层20’上的源漏极区域201’进行高掺杂。然后再利用另一掩膜板,对有源层上的ldd(lightly doped drain)区202’进行轻掺杂。最后在引入掩膜板,在有源层未掺杂的区域和ldd区域的上方形成栅极金属层m1’,虽然图中未示出掩膜板,实际上在制作的过程中,每个掺杂的过程都需要引入掩膜板。可见,相关技术中在对源漏极区域进行重掺杂和对ldd区域进行轻掺杂时,需要引入不同的掩膜板,掩膜板在对位的过程中可能会存在一定的对位偏差,可能导致有源层上的不同区域出现位置偏移的问题,例如图1中的栅极金属层m1’与有源层上的ldd区202’出现了对位偏差(实际上工艺要求栅极金属层m1’需要覆盖ldd区202’),对位偏差的问题将影响晶体管的性能。而且,每次掺杂的过程都需要引入不同的掩膜板,也不利于简化晶体管的制作流程。

40.为此,本发明提供一种阵列基板及其制作方法、显示面板,以解决上述技术问题。

41.图2所示为本发明实施例所提供的阵列基板的一种结构示意图,该实施例仅示出了阵列基板100上的一个晶体管t的结构,事实上,阵列基板100上会有多个晶体管,本实施例仅以阵列基板100上的一个晶体管t为例对本发明进行说明。

42.请参考图2,本发明实施例所提供的一种阵列基板100,包括衬底10和设置于衬底10上的多个晶体管t;

43.晶体管t包括设置于衬底10同一侧的有源层20和栅极m1,有源层20位于栅极m1和衬底10之间;

44.至少部分晶体管t中,栅极m1包括沿垂直于衬底10的方向层叠设置且电连接的第一金属部m11和第二金属部m12,第二金属部m12位于第一金属部m11背离衬底10的一侧;有源层20包括沟道区q0和位于沟道区q0两侧的第一掺杂区q1,沿垂直于衬底10的方向,第一金属部m11与沟道区q0重合,第二金属部m12与沟道区q0交叠且与第一掺杂区q1不交叠;

45.至少部分第二金属部m12复用作形成第一掺杂区q1的掩膜板。

46.可以理解的是,图2所示的膜层结构仅示出了阵列基板上与晶体管相关的膜层结构,并不代表阵列基板实际所包含的膜层数量,在本发明的一些其他实施例中,阵列基板上除包含晶体管外,还可能会包含其他膜层结构,本发明对此并不进行具体限定。图2所示的膜层结构中,仅对晶体管中膜层的相对位置关系进行了示意,并不代表实际的膜层数量。

47.具体而言,本发明实施例所提供的阵列基板中,其所包含的一种类型的晶体管的膜层结构可参考图2,除如图2所示的晶体管外,在本发明的一些其他实施例中,阵列基板上还可包含与图2所示的晶体管类型不同的其他晶体管,对此将在后续的实施例中进行说明。

48.继续参考图2,阵列基板上的至少部分晶体管中,有源层20包括沟道区q0和位于沟道区q0两侧的第一掺杂区q1,可选地,该第一掺杂区q1为重掺杂区,该重掺杂区为分别与晶体管的源极s和漏极d连接的区域。栅极m1包括层叠设置的第一金属部m11和第二金属部m12,其中,沿垂直于衬底10的方向,第一金属部m11是与沟道区q0重合的,第二金属部m12是与沟道区q0交叠但与第一掺杂区q1不交叠。在制作晶体管的过程中,在形成有源层20后,可先不进行离子掺杂,而是在形成第一金属部m11后,将第一金属部m11作为掩膜板再进行离子掺杂。此种方式省去了一道掩膜板的工序,因而有利于简化阵列基板的制作流程。此外,采用第一金属部m11作为掩膜板时,避免了单独引入掩膜板进行离子掺杂时出现对位偏差的问题,因而本技术在进行离子掺杂时在有源层20上对应的掺杂区域的位置更加精准,从而有利于避免掺杂区域位置偏移而影响晶体管性能的问题的发生。因此,本技术既有利于简化至少部分晶体管的制作工艺,又有利于提升有源层中不同区域的位置精准性,进而有利于提升阵列基板中晶体管的性能。

49.另外,在制作部分晶体管时,还可将第二金属部m12复用作形成第一掺杂区q1的掩膜板,在形成第一掺杂区q1时无需另外引入掩膜板,从而省略了形成第一掺杂区q1时的掩膜板工序,因而有利于简化阵列基板的制作工序,提高生产效率。而且,当将第二金属部m12复用作掩膜板时,由于第二金属部m12的位置相对于衬底10是固定的,故形成第一掺杂区q1的位置也将更加精准,因而更加有利于提升阵列基板中晶体管的性能。

50.可选地,继续参考图2,本发明实施例所提供的阵列基板中,晶体管除包含有源层20和栅极m1外,还包含位于栅极m1背离衬底10一侧的源漏极,源漏极和栅极m1之间由绝缘层隔离,源极s和漏极d分别与上述第一掺杂区q1连接。

51.图3所示为本发明实施例所提提供的阵列基板的另一种结构示意图,该实施例示出了阵列基板上包含两种不同类型的晶体管的方案。

52.请参考图3,在本发明的一种可选实施例中,晶体管包括第一类型晶体管t1和第二类型晶体管t2,其中,第一类型晶体管t1中,第二金属部m12在衬底10的正投影的面积大于第一金属部m11在衬底10的正投影的面积;

53.第二类型晶体管t2中,第二金属部m12在衬底10的正投影的面积小于第一金属部m11在衬底10的正投影的面积,且第二金属部m12在衬底10的正投影位于第一金属部m11在衬底10的正投影内。

54.具体而言,当阵列基板100上设置有两种不同类型的晶体管时,不同类型的晶体管具备不同的性能,从而能够满足阵列基板上的电路对不同性能的需求。本实施例中,不同类型的晶体管中,其栅极m1均包括两层金属层,分别为第一金属部m11和第二金属部m12。两种不同类型的晶体管中,第二金属部m12的尺寸不同,对于第一类型晶体管t1而言,其第二金属部m12在衬底10的正投影的面积大于第一金属部m11在衬底10的正投影的面积,即至少部分第二金属部m12从第一金属部m11的侧面延伸。对于第二类型晶体管t2而言,其第二金属部m12在衬底10的正投影的面积小于第一金属部m11在衬底10的正投影的面积。当两种不同类型的晶体管中其第二金属部m12的面积不同时,第二金属部m12在有源层20上的正投影的

尺寸也将不同,从而晶体管的性能也将不同。对于不同类型的晶体管,均可在离子掺杂的过程中将其第一金属部m11复用作掩膜板,从而使得在阵列基板的制作过程中至少省略了一个掩膜板的工序,因而有利于提高生产效率。另外,将第一金属部m11作为掩膜板时,不存在对位偏差的问题,因而有利于提升有源层20上掺杂区域的位置精准性,因而有利于提升晶体管的性能。

55.继续参考图3,在本发明的一种可选实施例中,第一类型晶体管t1和第二类型晶体管t2中的有源层20均包括第二掺杂区q2,第二掺杂区q2的离子掺杂浓度小于第一掺杂区q1的离子掺杂浓度,且第二掺杂区q2位于第一掺杂区q1和沟道区q0之间。

56.具体而言,有源层20上的第一掺杂区q1例如为重掺杂区,第二掺杂区q2例如为轻掺杂区,即第一掺杂区q1的离子掺杂浓度大于第二掺杂区q2的离子掺杂浓度,第一掺杂区q1的阻抗低于第二掺杂区q2的阻抗,故引入第二掺杂区q2有利于降低晶体管在关态的漏电。其中,重掺杂区为与晶体管的源极和漏极分别连接的区域,轻掺杂区是位于未掺杂的区域和重掺杂区之间的区域,即位于沟道区q0和重掺杂区之间的区域。当在晶体管的有源层20中引入低掺杂区域时,有效降低对应晶体管在关态的漏电流,即,使得晶体管具备低漏电的性能,进而使得第一类型晶体管t1和第二类型晶体管t2可应用于需要抗漏电的电路中,满足这些电路对低漏电的需求。

57.可选地,本发明实施例所提及的第一类型晶体管t1为goldd类型晶体管,第二类型晶体管t2为ldd类型晶体管,二者均具备关态低漏电性能。

58.继续参考图3,在本发明的一种可选实施例中,第一类型晶体管t1中,沿垂直于衬底10的方向,第二金属部m12包括与第一金属部m11不交叠的延伸部y,延伸部y与第二掺杂区q2重合。

59.具体而言,本发明实施例所提供的第一类型晶体管t1中,沿垂直于衬底10的方向,其栅极m1的第二金属部m12包括与第一金属部m11交叠的部分和与第二金属部m12不交叠的部分,不交叠的部分为延伸部y。沿垂直于衬底10的方向,延伸部覆盖第二掺杂区q2,即覆盖了轻掺杂区,如此,在晶体管开态和关态时可进行调制,使得第一类型晶体管t1即goldd类型晶体管的开态电流更高,进而使得第一类型晶体管t1整体具有高开态电流和低漏电的特性。

60.继续参考图3,在本发明的一种可选实施例中,第一类型晶体管t1和第二类型晶体管t2中的有源层20同时制作,第一金属部m11同时制作、第二金属部m12同时制作。

61.当阵列层上同时设置有第一类型晶体管t1和第二类型晶体管t2时,本发明在同一制作工序中完成第一类型晶体管t1和第二类型晶体管t2中的有源层20的制作,此处有源层20的制作指的是尚未进行离子掺杂的有源层20的制作。本发明在同一制作工序中完成第一类型晶体管t1和第二类型晶体管t2中第一金属部m11的制作,在完成第一金属部m11的制作后,分别将第一金属部m11作为掩膜板对有源层20进行第一离子掺杂,即,对第一类型晶体管t1和第二类型晶体管t2进行第一离子掺杂的过程也可同时制作。另外,本发明还在同一制作工序中完成第一类型晶体管t1和第二类型晶体管t2中第二金属部m12的制作。如此,将第一类型晶体管t1和第二类型晶体管t2中的相关膜层采用同一工序制作的方式,有利于简化阵列基板上晶体管的制作流程,可在同一阵列基板上兼容不同类型晶体管的制作工艺,提高生产效率的同时,满足不同晶体管的性能需求。

62.图4所示为本发明实施例所提供的阵列基板的另一种结构示意图,该实施例示出了阵列基板上同时包括三种不同类型的晶体管的方案。

63.请参考图4,在本发明的一种可选实施例中,晶体管还包括第三类型晶体管,第三类型晶体管t3中,第二金属部m12在衬底10的正投影的面积小于第一金属部m11在衬底10的正投影的面积,且第三类型晶体管t3的有源层20仅包括沟道区q0和第一掺杂区q1。

64.具体而言,本发明实施例所提供的阵列基板除包括第一类型晶体管t1和地热类型晶体管外,还包括与第一类型晶体管t1和第二类型晶体管t2结构不同的第三类型晶体管t3。可以理解的是,第三类型晶体管t3的栅极m1也同样包括第一金属部m11和第二金属部m12。与第一类型晶体管t1和第二类型晶体管t2不同的结构在于,第三类型晶体管t3不包含轻掺杂区,即不包含第二掺杂区q2,仅包含重掺杂区和沟道区q0,此种类型的晶体管开态电流较高,同时关态的漏电流也较高,尤其适用于需要大电流充放电的电路中。当在阵列基板中同时引入第一类型晶体管t1、第二类型晶体管t2和第三类型晶体管t3时,满足了阵列基板上的不同电路对不同晶体管的性能需求,同时还实现了不同类型晶体管的制作工艺的兼容。

65.继续参考图4,在本发明的一种可选实施例中,第一类型晶体管t1、第二类型晶体管t2和第三类型晶体管t3中,有源层20同时制作,第一金属部m11同时制作、第二金属部m12同时制作。

66.具体而言,当在阵列基板中同时引入第一类型晶体管t1、第二类型晶体管t2和第三类型晶体管t3时,三种类型晶体管的有源层20可在同一制作工序中完成制作,第一金属部m11可在同一制作工序中完成制作,还可同时将第一金属部m11复用作掩膜板对有源层20同时进行第一离子掺杂,第二金属部m12也可在同一制作工序中完成制作。如此,实现了不同类型的晶体管在阵列层上的多种制作工艺的兼容,无需为不同类型的晶体管引入各种不同的制作工艺,因而有利于提高阵列基板上不同类型晶体管的制作效率。而且将不同类型的晶体管的第一金属层复用作掩膜板同时进行第一离子掺杂时,有利于提高掺杂区域的位置精准性,提高不同晶体管的性能。

67.图5所示为本发明实施例所提供的显示面板200的一种结构示意图,请参考图5,基于同一发明构思,本发明还提供一种显示面板200,包括本发明上述实施例所提供的阵列基板。

68.本发明实施例所提供的显示面板200例如可以是液晶显示面板、有机电致发光显示面板或发光二极管显示面板。请结合图2至图4,由于阵列基板中栅极m1的第一金属部m11复用作掩膜板来实现对有源层20的掺杂,减少了包含阵列基,100的显示面板200的制作工序,同时还有利于提高有源层20中掺杂区域的位置精准性。

69.需要说明的是,本发明所提供的显示面板200的实施例可参考上述阵列基板的实施例,重复之处不再赘述。

70.图6所示为本发明实施例所提供的阵列基板的制作方法的一种流程图,请参考图6,基于同一发明构思,本发明还提供一种阵列基板的制作方法,包括:

71.s01、提供一衬底10,在衬底10的一侧形成至少两个同层设置的有源层20,请参考图7,图7所示为在衬底10的一侧形成有源层20的一种结构示意图。

72.s02、请参考图8,在有源层20背离衬底10的一侧制作第一绝缘层j1,并在第一绝缘

层背离衬底10的一侧制作第一金属部m11,沿垂直于衬底10的方向,第一金属部m11与有源层20交叠,交叠的区域为沟道区q0,其中,图8所示在绝缘层背离衬底10的一侧形成第一金属部m11的一种结构示意图。

73.s03、请参考图9,将第一金属部m11作为掩膜板,对有源层20中未与第一金属部m11交叠的区域进行第一离子掺杂,其中,图9所示为对有源层20进行第一离子掺杂的一种结构示意图;可选地,第一离子掺杂的过程为轻掺杂的过程。

74.s04、请参考图10,在第一金属部m11背离衬底10的一侧制作第二金属部m12,沿垂直于衬底10的方向,第二金属部m12与第一金属部m11交叠且电连接,其中,图10所示为在第一金属部m11背离衬底10的一侧形成第二金属部m12的一种结构示意图。

75.s05、请参考图11,对有源层20中已进行第一离子掺杂的至少部分区域进行第二离子掺杂,形成第一掺杂区q1,其中,图11所示为对有源层20进行第二离子掺杂的一种结构示意图。

76.具体而言,请参考图6至图11,本发明实施例所提供的阵列基板的制作方法中,不同类型的晶体管的有源层20是同层且同一工序制作的,第一金属部m11是同层且同一工序制作的,第二金属部m12也是同层且同一工序制作的。本发明在形成有源层20后,并未立即对有源层20进行掺杂处理,而是在有源层20背离衬底10的一侧首先形成第一金属部m11后,利用第一金属部m11作为掩膜板再进行第一离子掺杂的工艺。此种方式省去了第一离子掺杂过程中原本需要引入的掩膜板的工艺,因而有利于简化阵列基板的制作流程。此外,采用第一金属部m11作为掩膜板时,避免了单独引入掩膜板进行离子掺杂时出现对位偏差的问题,因而本技术在进行离子掺杂时在有源层20上对应的掺杂区域的位置更加精准,从而有利于避免掺杂区域位置偏移而影响晶体管性能的问题的发生。因此,本技术既有利于简化至少部分晶体管的制作工艺,又有利于提升有源层中不同区域的位置精准性,进而有利于提升阵列基板中晶体管的性能。

77.需要说明的是,在完成如图9所示的第一离子掺杂的过程之后,本发明才在第一金属部m11背离衬底10的一侧形成第二金属部m12。可选地,在上述步骤s05之后,还包括在第二金属部m12背离衬底10的一侧形成源漏极的方案,源漏极与第二金属部m12之间由绝缘层隔离,源极和漏极通过绝缘层上的过孔与有源层20中的第一掺杂区q1形成电连接。

78.请参考图6和图10,在本发明的一种可选实施例中,在第一金属部m11背离衬底10的一侧制作第二金属部m12时,至少部分第二金属部m12在衬底10的正投影的面积大于与其对应的第一金属部m11在衬底10的正投影的面积(对应图10中最左侧的晶体管),且第二金属部m12在衬底10的正投影与有源层20在衬底10的正投影至少部分不交叠;

79.请参考图11,在进行第二离子掺杂时,将第二金属部m12作为掩膜板,对有源层20中未与第二金属部m12交叠的区域进行第二离子掺杂,形成第一掺杂区q1;有源层20中,与第二金属部m12交叠且未与第一金属部m11交叠的区域为第二掺杂区q2;其中,第一掺杂区q1中的离子掺杂浓度大于第二掺杂区q2中的离子掺杂浓度。

80.具体而言,当第二金属部m12向衬底10的正投影的面积大于第一金属部m11向衬底10的正投影的面积时,对应形成的晶体管为goldd类型的晶体管,即上述第一类型晶体管。由于第二金属部m12是在完成第一离子掺杂的过程之后再形成于第一金属部m11背离衬底10的一侧的,故,沿垂直于衬底10的方向,第二金属部m12除与沟道区q0交叠外,还会与部分

轻掺杂区(有源层20上经过第一离子掺杂的区域)交叠,交叠的区域称为第二掺杂区q2。在形成尺寸较大的第二金属部m12后,将尺寸较大的第二金属部m12作为掩膜板,对有源层20中未与第二金属部m12交叠的区域进行第二离子掺杂,即重掺杂,形成第一掺杂区q1,即有源层20上未与第二金属部m12交叠的区域为第一掺杂区q1。如此,尺寸较大的第二金属部m12作为掩膜板对有源层20进行重掺杂即可,即在制作goldd类型的晶体管(即前文所提及的第一类型晶体管)的过程中,轻掺杂和重掺杂的过程均无需引入掩膜板,分别利用第一金属部m11和第二金属部m12作为掩膜板即可完成两次掺杂的过程,相当于省略了两次掩膜板工艺,大大简化了goldd类型的晶体管的制作工艺。此外,由于第一金属部m11和第二金属部m12相对于衬底10的位置是固定的,当用第一金属部m11和第二金属部m12作为掩膜板进行轻掺杂和重掺杂时,使得需要掺杂的区域的位置更加精准,因而有效提升了第一掺杂区q1和第二掺杂区q2的位置精准性,进而有利于提升晶体管的性能。

81.需要说明的是,当在阵列基板上同时制作至少两种不同类型的晶体管时,在衬底10上形成第二金属部m12后,由于不同类型的晶体管的第二金属部m12的尺寸不尽相同,后续可分别采用不同的工艺对不同类型的晶体管进行第二离子掺杂。

82.继续参考图6、图10和图11,在本发明的一种可选实施例中,在第一金属部m11背离衬底10的一侧制作第二金属部m12时,至少部分第二金属部m12在衬底10的正投影的面积小于与其对应的第一金属部m11在衬底10的正投影的面积,且第二金属部m12在衬底10的正投影位于第一金属部m11在衬底10的正投影内,对应图10和图11中位于中间区域的晶体管;

83.请结合图12,在进行第二离子掺杂时,在第二金属部m12背离衬底10的一侧引入掩膜板m0,对有源层20中已进行第一离子掺杂的至少部分区域进行第二离子掺杂,形成第一掺杂区q1;有源层20中,与掩膜板m0交叠且未与第一金属部m11交叠的区域为第二掺杂区q2;其中,第一掺杂区q1中的离子掺杂浓度大于第一掺杂区q1中的离子掺杂浓度。其中,图12所示为在进行第二离子掺杂之前设置掩膜板的一种结构示意图。需要说明的是,图12是位于图10和图11之间的制作工艺。

84.具体而言,当第二金属部m12向衬底10的正投影的面积小于第一金属部m11向衬底10的正投影的面积,且有源层20上设置有第一掺杂区q1和第二掺杂区q2时,对应形成的晶体管为ldd类型的晶体管,即前文实施例所提及的第二类型晶体管。ldd类型的晶体管中,由于第二金属部m12的尺寸小于第一金属部m11的尺寸,且第二金属部m12在衬底10的正投影位于第一金属部m11在衬底10的正投影内,故第二金属部m12不能再作为第二离子掺杂的掩膜板。此时,可引入掩膜板m0对有源层20进行第二离子掺杂。由于在制作ldd晶体管的过程中,利用第一金属部m11作为掩膜板进行了第一离子掺杂,如此已经减少了一道利用另外掩膜板进行离子掺杂的工艺,因而同样有利于简化ldd类型晶体管的制作流程,进而有利于简化阵列基板的整体制作流程。

85.图6和图10所示实施例中,示出了在同一衬底10上同时制作三种不同类型的晶体管的方案,当然,在本发明的一些其他实施例中,还可在同一衬底10上制作两种不同类型的晶体管,本发明对此不进行具体限定。

86.继续参考图6、图10和图11,在本发明的一种可选实施例中,上述制作方法中,在第一金属部m11背离衬底10的一侧制作第二金属部m12时,至少部分第二金属部m12在衬底10的正投影的面积小于与其对应的第一金属部m11在衬底10的正投影的面积,且第二金属部

m12在衬底10的正投影位于第一金属部m11在衬底10的正投影内;

87.在进行第二离子掺杂时,将第一金属部m11作为掩膜板,对有源层20中未与第一金属部m11交叠的区域进行第二离子掺杂,形成第一掺杂区q1。

88.具体而言,本实施例示出了对第三类型晶体管进行第二离子掺杂的一种制作方法,该第三类型晶体管为无ldd晶体管,即无轻掺杂区的晶体管,具体对应图10和图11实施例中最右侧的晶体管。本发明实施例在制作第三类型晶体管的过程中,首先利用第一金属部m11作为掩膜板进行了第一离子掺杂,第一离子掺杂的过程与第一类型晶体管和第二类型晶体管的第一离子掺杂的过程同时进行,从而实现了不同类型的晶体管的制作工艺的兼容。在对第三类型晶体管进行第二离子掺杂时,由于第三类型晶体管不包含轻掺杂区,因而可继续利用第一金属部m11作为掩膜板对已经进行第一离子掺杂的区域进行第二离子掺杂,以形成第一掺杂区q1(即重掺杂区),如此,在第二离子掺杂的过程中同样无需引入掩膜板,因而有利于简化第三类型晶体管的制作工艺,同时也有利于保证第一掺杂区q1的位置精准性,以提高第三类型晶体管的性能。

89.在本发明的一种可选实施例中,上述制作方法中,通过一次离子掺杂的过程对不同的有源层20进行第一离子掺杂;通过一次离子掺杂的过程对不同的有源层20进行第二离子掺杂。

90.具体而言,请参考图9、图11和图12,本发明实施例在阵列基板的制作过程中,在形成不同类型的晶体管时,可将各第一金属部m11作为掩膜板对不同类型的晶体管的有源层20同时进行第一离子掺杂,无需对不同类型的晶体管分别进行第一离子掺杂,从而有利于简化阵列基板的制作工艺。

91.当在对不同类型的晶体管进行第二离子掺杂时,请结合图4,对于第一类型晶体管t1而言,可将第二金属部m12复用作第二离子掺杂过程中的掩膜板;对于第二类型晶体管t2而言,可再单独引入掩膜板;对于第三类型晶体管t3而言,可将第一金属部m11复用作第二离子掺杂过程中的掩膜板。因而,如图12所示,在第二离子掺杂前,可在第二类型晶体管t2对应的区域设置掩膜板m0,无需在第一类型晶体管t1和第二类型晶体管t2对应的区域另外设置掩膜板,在图12所示结构的基础上进行一次第二离子掺杂,即可实现不同类型的晶体管的第二离子掺杂,如此,无需为不同的类型的晶体管提供不同的第二离子掺杂的过程,同样有利于简化阵列基板的制作流程。

92.请参考图13,图13所示为在第二金属部m12背离衬底10的一侧形成第二绝缘层j2并在第二绝缘层j2上形成通孔的一种结构示意图,请结合图13和图4,图4相当于是在图13的基础上进一步形成第二绝缘层和源漏极的一种结构示意图,在本发明的一种可选实施例中,本技术所提供的阵列基板的制作方法还包括:

93.在第二金属部m12背离衬底10的一侧形成第二绝缘层j2,在第二绝缘层j2上形成通孔k,通孔k暴露第一掺杂区q1;

94.在第二绝缘层背离衬底10的一侧形成源极s和漏极d,并使源极s和漏极d中的至少部分填充于通孔中。

95.具体而言,上述实施例示出了在完成第二金属部m12的制作后,在第二金属部m12背离衬底10的一侧形成第二绝缘层j2和源漏极的一种制作过程。在第二绝缘层j2上形成通孔的方式可参考现有技术的方案,本发明对此不进行具体限定。在第二绝缘层j2背离衬底

10的一侧形成源极s和漏极d时,源极s和漏极d的至少部分填充于通孔中,而使源极s和漏极d分别与第一掺杂区q1形成电连接。如此,在同一衬底10上实现了多种不同类型的晶体管的制作,满足了同一阵列基板对于开态电流和漏电流等性能的不同需求。

96.综上,本发明提供的阵列基板及其制作方法、显示面板,至少实现了如下的有益效果:

97.本发明实施例所提供的阵列基板及其制作方法、显示面板中,阵列基板中的至少部分晶体管中,有源层包括沟道区和位于沟道区两侧的第一掺杂区,栅极包括层叠设置的第一金属部和第二金属部,其中,沿垂直于衬底的方向,第一金属部是与沟道区重合的,第二金属部是与沟道区交叠但与第一掺杂区不交叠。在制作晶体管的过程中,在形成有源层后,先不进行离子掺杂,而是在形成第一金属部后,将第一金属部作为掩膜板再进行离子掺杂。此种方式省去了一道掩膜板的工序,因而有利于简化阵列基板的制作流程。此外,采用第一金属部作为掩膜板时,避免了单独引入掩膜板时出现对位偏差的问题,因而本技术在进行第一离子掺杂时对应的区域的位置更加精准。因此,本技术既有利于简化至少部分晶体管的制作工艺,又有利于提升有源层中不同区域的位置精准性。

98.虽然已经通过例子对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本发明的范围。本领域的技术人员应该理解,可在不脱离本发明的范围和精神的情况下,对以上实施例进行修改。本发明的范围由所附权利要求来限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。