一种用于含zn和pam尾砂的膏体充填胶凝材料及其制备方法与应用

技术领域

1.本发明申请型涉及采矿技术领域,具体涉及一种用于含zn和pam尾砂的膏体充填胶凝材料及其制备方法与应用。

背景技术:

2.膏体充填技术实质上是通过浓密处理技术提高尾砂底流浓度,进而提高充填料浆浓度的矿山充填技术。由于膏体充填在降低充填成本、改善井下环境、增强充填体强度等多方面具有突出的优越性,膏体充填已逐渐成为胶结充填工艺发展的主流。但由于膏体充填需要充填料浆具有较高的浓度,通常不低于75%,这就要求尾砂自身的底流浓度较高;而且为了避免使充填料浆在输送过程中发生离析泌水进而造成堵管无法输送的情况,通常要求尾砂中-20

µ

m细颗粒占比不小于15%。因此,为了既获得较高的尾砂底流浓度,又保证细颗粒尾砂占比,并提高尾砂沉降速率,通常会在尾砂中加入絮凝剂(聚丙烯酰胺,pam),有时还会根据需要对尾砂进行压滤处理。在这个处理过程中,pam在尾砂中的含量和分布存在差异,进而会对胶凝材料的水化过程产生影响。pam含有的胺基会与水泥基胶凝材料水化体系中的ca

2

产生吸附作用,降低体系中ca

2

浓度,延缓了水泥的水化速率,从而减少了水泥水化产物的生成,不利于早期强度的发展,达不到矿山实际充填的要求。

3.除pam对早期强度的影响之外,对于含锌(zn)的有色多金属矿(尤其是铅锌矿)的膏体充填工程,也普遍存在经冶炼后产生的尾砂中仍含有数量不等的锌,使得在后续用水泥对含锌尾砂进行胶结充填时出现凝结时间过长而早期强度偏低的问题。这是因为在水泥基胶凝材料的水化过程中,zn的引入会与水泥水化产生的ca

2 和oh

‑ꢀ

发生反应,在未水化水泥颗粒表面形成一层不溶性化合物cazn(oh)6·

2h2o覆盖膜,阻碍了水泥矿物(硅酸三钙,c3s)与水的接触和石膏的溶解,延缓了水泥的水化进程,使得体系中ca

2 和oh

‑ꢀ

浓度不足以保持水化产物以正常速率形成,进而影响早期强度的发展。

技术实现要素:

4.为解决或部分解决相关技术中存在的问题,本发明申请提供一种用于含zn和pam尾砂的膏体充填胶凝材料及其制备方法与应用。

5.本发明申请第一方面提供了一种用于含zn和pam尾砂的膏体充填胶凝材料,由以下重量分数的组分组成:铅锌渣40%~50%,胶凝组分38%~45%,吸附抑制剂3%~7%,碱度调节剂5%~8%。

6.进一步的,所述铅锌渣的比表面积为400m2/kg~650m2/kg,且7d活性指数≥70%,28d活性指数≥85%。

7.进一步的,所述胶凝组分为铝酸盐水泥熟料,所述吸附抑制剂为工业无水硫酸铝,所述碱度调节剂为熟石灰或生石灰。

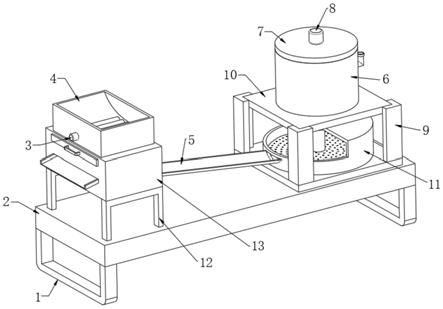

8.本发明申请第二方面提供了一种膏体充填胶凝材料的制备方法,其特征在于,包

括以下步骤:s1、将铅锌渣进行彻底烘干,并按照所需比例称取铅锌渣、胶凝组分、吸附抑制剂和碱度调节剂;s2、将称取好的各组分按以下投料顺序进行粉磨:首先将铅锌渣投入磨机先粉磨,然后投入胶凝组分,最后投入吸附抑制剂和碱度调节剂,筛分出比表面积不小于400m2/kg的粉料即为用于含zn和pam尾砂的膏体充填胶凝材料;s3、将上述制备的膏体充填胶凝材料与浓度87%的含zn和pam尾砂按干基质量比(灰砂比)为1:5~1:7进行混合,通过调整加水量形成最终浓度为75%的膏体充填料浆。

9.优选的,s2中铅锌渣单独粉磨110min~120min,然后投入胶凝组分后再粉磨55min~60min,最后投入吸附抑制剂和碱度调节剂再混磨3min~5min。

10.本发明申请第三方面提供了上述膏体充填料浆的应用,所述膏体充填料浆用于矿山实际充填。

11.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明申请。

12.本发明的有益技术效果:(1)早期强度更好。本发明提供的一种用于含zn和pam尾砂的膏体充填胶凝材料能够更好的调控体系的碱度:早期保持较高碱度,促进pam水解失效,降低pam对ca

2

的吸附,弥补了zn和pam对充填料浆中oh-和ca

2

含量的消耗,保证了水化产物的正常生成,解决了zn和pam造成的早期强度偏低的问题,即本发明提供的膏体充填胶凝材料对含zn和pam尾砂的胶结固化具有比水泥更好的早期强度;(2)耐久性更好。本发明提供的一种用于含zn和pam尾砂的膏体充填胶凝材料粒度更细,生成的水化产物尺寸更小且更致密,对尾砂的包裹性更好,后期强度更稳定,即本发明提供的膏体充填胶凝材料对含zn和pam尾砂的胶结固化具有比水泥更好的耐久性能。

13.(3)经济环保效益更高。在达到相同固化效果的前提下,可减少30%-50%的胶凝材料用量,进而减少约50%的co2排放,同时节约10%以上的充填成本,实现了固体废弃物铅锌渣的“无害化、减量化、资源化”处理。

具体实施方式

14.下面将参照更详细地描述本发明申请的可选实施方式。虽然显示了本发明申请的可选实施方式,然而应该理解,可以以各种形式实现本发明申请而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明申请更加透彻和完整,并且能够将本发明申请的范围完整地传达给本领域的技术人员。

15.在本发明申请使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明申请。在本发明申请和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

16.本发明申请提供了一种用于含zn和pam尾砂的膏体充填胶凝材料,由以下重量分数的组分组成:铅锌渣40%~50%,胶凝组分38%~45%,吸附抑制剂3%~7%,碱度调节剂5%~8%。吸附抑制剂抑制了pam对ca

2

的吸附:其中的al

3

具有比ca

2

更高的正电荷,与pam中胺基上的

氮原子孤对电子的结合能力比ca

2

更强,使得pam更倾向于吸附al

3

而减少对ca

2

的吸附;碱度调节剂使体系保持合适的碱度:早期使体系保持较高的碱度,促进了pam的水解失效,降低pam对ca

2

的吸附,同时其提供的oh-和ca

2

弥补了zn和pam对oh-和ca

2

的消耗,减弱了zn和pam的缓凝作用,保证了胶凝组分水化反应的正常进行,从而提高试样早期强度;随着水化反应的进行,铅锌渣的结构被oh

‑ꢀ

破坏,其潜在胶凝活性被释放,碱度调节剂提供的oh

‑ꢀ

随着铅锌渣的水化被进一步消耗,降低了体系碱度,同时形成尺寸更小的水化产物,更易于包裹膏体充填料浆中偏细的尾砂颗粒,进一步提升早期强度。随着水化时间的延长,吸附抑制剂的so

42-还会与体系中已形成的水化产物协同反应生成aft,保证了后期强度的稳定增长。

17.在本发明申请的一种实施方式中,所述铅锌渣的比表面积为400m2/kg~650m2/kg,且7d活性指数≥70%,28d活性指数≥85%。

18.在本发明申请的一种实施方式中,所述胶凝组分为铝酸盐水泥熟料,所述吸附抑制剂为工业无水硫酸铝,所述碱度调节剂为熟石灰或生石灰。

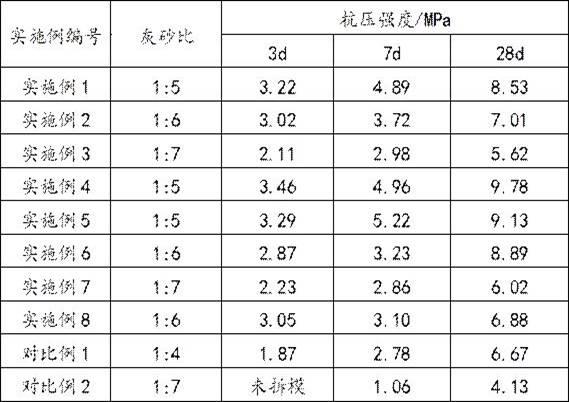

19.本发明申请提供了一种用于含zn和pam尾砂的膏体充填胶凝材料的制备方法s1、将铅锌渣进行彻底烘干,并按照所需比例称取铅锌渣、胶凝组分、吸附抑制剂和碱度调节剂;s2、将称取好的各组分按以下投料顺序进行粉磨:首先将铅锌渣投入磨机先粉磨,然后投入胶凝组分,最后投入吸附抑制剂和碱度调节剂,筛分出比表面积不小于400m2/kg的粉料即为用于含zn和pam尾砂的膏体充填胶凝材料;s3、将上述制备的膏体充填胶凝材料与浓度87%的含zn和pam尾砂按干基质量比(灰砂比)为1:5~1:7进行混合,通过调整加水量形成最终浓度为75%的膏体充填料浆。灰砂比1:5~1:7时,其3d强度为2.11mpa~3.46mpa,28d强度为5.62mpa~9.78mpa在本发明申请的一种实施方式中,s2中铅锌渣单独粉磨110min~120min,然后投入胶凝组分后再粉磨55min~60min,最后投入吸附抑制剂和碱度调节剂再混磨3min~5min。

20.本发明申请提供了上述膏体充填料浆的应用,所述膏体充填料浆用于矿山实际充填。降低体系中ca

2

浓度,延缓了水泥的水化速率,从而减少了水泥水化产物的生成,不利于早期强度的发展,达不到矿山实际充填的要求。

21.为更清楚起见,下面通过以下实施例进行详细说明。

22.实施例1(1)将铅锌渣进行彻底烘干,并按比例分别称取铅锌渣4.0kg、铝酸盐熟料4.5kg、工业无水硫酸铝0.7kg和熟石灰0.8kg;将铅锌渣投入磨机先粉磨110min,然后投入铝酸盐熟料再粉磨55min,最后投入工业无水硫酸铝和熟石灰再混磨3min;筛分出比表面积不小于400m2/kg的粉料即为用于含锌和pam尾砂的膏体充填胶凝材料。

23.(2)称取上述制备的膏体充填胶凝材料1.6kg,并与浓度为87%的含zn和pam尾砂9.2kg进行混合,并加入2.0kg水搅拌均匀形成浓度为75%的膏体充填料浆进行成型;按照标准t/cecs 10091-2020规定的养护条件(温度保持在20℃

±

1℃,相对湿度不低于90%)和强度测试方法对成型试样进行养护并测试3d、7d和28d抗压强度。

24.实施例2(1)将铅锌渣进行彻底烘干,并按比例分别称取铅锌渣5.0kg、铝酸盐熟料3.8kg、工业无水硫酸铝0.5kg和生石灰0.7kg;将铅锌渣投入磨机先粉磨120min,然后投入铝酸盐

熟料再粉磨60min,最后投入工业无水硫酸铝和生石灰再混磨5min;筛分出比表面积不小于400m2/kg的粉料即为用于含zn和pam尾砂的膏体充填胶凝材料。

25.(2)称取上述制备的膏体充填胶凝材料1.6kg,并与浓度为87%的含zn和pam尾砂11.0kg进行混合,并加入2.3kg水搅拌均匀形成浓度为75%的膏体充填料浆进行成型;按照标准t/cecs 10091-2020规定的养护条件(温度保持在20℃

±

1℃,相对湿度不低于90%)和强度测试方法对成型试样进行养护并测试3d、7d和28d抗压强度。

26.实施例3(1)将铅锌渣进行彻底烘干,并按比例分别称取铅锌渣4.7kg、铝酸盐熟料4.5kg、工业无水硫酸铝0.3kg和熟石灰0.5kg;将铅锌渣投入磨机先粉磨115min,然后投入铝酸盐熟料再粉磨60min,最后投入工业无水硫酸铝和熟石灰再混磨4min;筛分出比表面积不小于400m2/kg的粉料即为用于含zn和pam尾砂的膏体充填胶凝材料。

27.(2)称取上述制备的膏体充填胶凝材料1.6kg,并与浓度为87%的含zn和pam尾砂12.9kg进行混合,并加入2.6kg水搅拌均匀形成浓度为75%的膏体充填料浆进行成型;按照标准t/cecs 10091-2020规定的养护条件(温度保持在20℃

±

1℃,相对湿度不低于90%)和强度测试方法对成型试样进行养护并测试3d、7d和28d抗压强度。

28.实施例4(1)将铅锌渣进行彻底烘干,并按比例分别称取铅锌渣4.5kg、铝酸盐熟料4.0kg、工业无水硫酸铝0.7kg和生石灰0.8kg;将铅锌渣投入磨机先粉磨110min,然后投入铝酸盐熟料再粉磨56min,最后投入工业无水硫酸铝和生石灰再混磨3min;筛分出比表面积不小于400m2/kg的粉料即为用于含zn和pam尾砂的膏体充填胶凝材料。

29.(2)称取上述制备的膏体充填胶凝材料1.6kg,并与浓度为87%的含zn和pam尾砂9.2kg进行混合,并加入2.0kg水搅拌均匀形成浓度为75%的膏体充填料浆进行成型;按照标准t/cecs 10091-2020规定的养护条件(温度保持在20℃

±

1℃,相对湿度不低于90%)和强度测试方法对成型试样进行养护并测试3d、7d和28d抗压强度。

30.实施例5(1)将铅锌渣进行彻底烘干,并按比例分别称取铅锌渣4.7kg、铝酸盐熟料4.3kg、工业无水硫酸铝0.5kg和生石灰0.5kg;将铅锌渣投入磨机先粉磨120min,然后投入铝酸盐熟料再粉磨60min,最后投入工业无水硫酸铝和生石灰再混磨5min;筛分出比表面积不小于400m2/kg的粉料即为用于含zn和pam尾砂的膏体充填胶凝材料。

31.(2)称取上述制备的膏体充填胶凝材料1.6kg,并与浓度为87%的含zn和pam尾砂9.2kg进行混合,并加入2.0kg水搅拌均匀形成浓度为75%的膏体充填料浆进行成型;按照标准t/cecs 10091-2020规定的养护条件(温度保持在20℃

±

1℃,相对湿度不低于90%)和强度测试方法对成型试样进行养护并测试3d、7d和28d抗压强度。

32.实施例6(1)将铅锌渣进行彻底烘干,并按比例分别称取铅锌渣4.5kg、铝酸盐熟料4.5kg、工业无水硫酸铝0.4kg和熟石灰0.6kg;将铅锌渣投入磨机先粉磨116min,然后投入铝酸盐熟料再粉磨55min,最后投入工业无水硫酸铝和熟石灰再混磨5min;筛分出比表面积不小于400m2/kg的粉料即为用于含zn和pam尾砂的膏体充填胶凝材料。

33.(2)称取上述制备的膏体充填胶凝材料1.6kg,并与浓度为87%的含zn和pam尾砂

11.0kg进行混合,并加入2.3kg水搅拌均匀形成浓度为75%的膏体充填料浆进行成型;按照标准t/cecs 10091-2020规定的养护条件(温度保持在20℃

±

1℃,相对湿度不低于90%)和强度测试方法对成型试样进行养护并测试3d、7d和28d抗压强度。

34.实施例7(1)将铅锌渣进行彻底烘干,并按比例分别称取铅锌渣4.3kg、铝酸盐熟料4.3kg、工业无水硫酸铝0.6kg和熟石灰0.8kg;将铅锌渣投入磨机先粉磨110min,然后投入铝酸盐熟料再粉磨58min,最后投入工业无水硫酸铝和熟石灰再混磨3min;筛分出比表面积不小于400m2/kg的粉料即为用于含zn和pam尾砂的膏体充填胶凝材料。

35.(2)称取上述制备的膏体充填胶凝材料1.6kg,并与浓度为87%的含zn和pam尾砂12.9kg进行混合,并加入2.6kg水搅拌均匀形成浓度为75%的膏体充填料浆进行成型;按照标准t/cecs 10091-2020规定的养护条件(温度保持在20℃

±

1℃,相对湿度不低于90%)和强度测试方法对成型试样进行养护并测试3d、7d和28d抗压强度。

36.实施例8(1)将铅锌渣进行彻底烘干,并按比例分别称取铅锌渣4.6kg、铝酸盐熟料4.5kg、工业无水硫酸铝0.4kg和熟石灰0.5kg;将铅锌渣投入磨机先粉磨120min,然后投入铝酸盐熟料再粉磨60min,最后投入工业无水硫酸铝和熟石灰再混磨5min;筛分出比表面积不小于400m2/kg的粉料即为用于含zn和pam尾砂的膏体充填胶凝材料。

37.(2)称取上述制备的膏体充填胶凝材料1.6kg,并与浓度为87%的含zn和pam尾砂11.0kg进行混合,并加入2.3kg水搅拌均匀形成浓度为75%的膏体充填料浆进行成型;按照标准t/cecs 10091-2020规定的养护条件(温度保持在20℃

±

1℃,相对湿度不低于90%)和强度测试方法对成型试样进行养护并测试3d、7d和28d抗压强度。

38.对比例1称取矿山现用普通硅酸盐42.5水泥1.6kg,并与浓度为87%的含zn和pam尾砂7.4kg进行混合,并加入1.7kg水搅拌均匀形成浓度为75%的膏体充填料浆进行成型;按照标准t/cecs 10091-2020规定的养护条件(温度保持在20℃

±

1℃,相对湿度不低于90%)和强度测试方法对成型试样进行养护并测试3d、7d和28d抗压强度。

39.对比例2称取矿山现用普通硅酸盐42.5水泥1.6kg,并与浓度为87%的含zn和pam尾砂12.9kg进行混合,并加入2.6kg水搅拌均匀形成浓度为75%的膏体充填料浆进行成型;按照标准t/cecs 10091-2020规定的养护条件(温度保持在20℃

±

1℃,相对湿度不低于90%)和强度测试方法对成型试样进行养护并测试3d、7d和28d抗压强度。

40.表1. 实验室试验强度结果

表2. 膏体充填胶凝材料的工业试验取样强度结果

从表1的实验室强度结果以及对比实施例和对比例的结果发现,对比例采用水泥与含zn和pam尾砂结合形成的充填料浆,在灰砂比1:4时3d强度为1.87mpa,28d强度为6.67mpa,当降低灰砂比为1:7时,其3d没有强度且28d强度为4.13mpa,而本发明实施例制备的膏体充填胶凝材料与含zn和pam尾砂结合形成的充填料浆的早期硬化强度较好,当充填浓度75%、灰砂比1:5~1:7时,其3d强度为2.11mpa~3.46mpa,28d强度为5.62mpa~9.78mpa,早期硬化效果明显优于对比例;且实施例中灰砂比1:7时的各龄期强度也与对比例中灰砂比1:4时的强度相当,即达到相同固化效果时,本发明提供的用于含zn和pam尾砂的膏体充填胶凝材料具有减少胶凝材料用量的明显优势。从表2的工业应用试验强度结果可以看出,本发明提供的用于含zn和pam尾砂的膏体充填胶凝材料对于不同充填部位的不同充填强度要求均能满足,具有良好的实际应用效果。

41.水泥与含zn和pam尾砂形成的膏体充填料浆,由于尾砂中的zn与水泥水化产生的ca

2 和oh

‑ꢀ

在水泥颗粒表面形成难溶性膜覆盖包裹c3s,体系中剩余碱浓度又不足以维持水泥以正常速率进行水化,进而造成早期强度偏低;此外,尾砂中pam的胺基上的氮原子存在孤对电子,会对体系中产生的ca

2

产生吸附作用,降低了水化体系中的ca

2

浓度,而在压滤

尾砂中pam的含量和分布通常波动较大,一旦含量较高,对ca

2

的大量吸附会导致早期水泥水化形成的氢氧化钙数量下降,减慢了水化反应速率,导致生成的水化产物数量较少,使得早期固化试样中的空隙较多,早期强度较低。

42.而本发明提供的用于含zn和pam尾砂的膏体充填胶凝材料则弥补了水泥固化含zn和pam尾砂出现的早期强度偏低的问题,且后期强度持续增加。本发明提供的用于含zn和pam尾砂的膏体充填胶凝材料由铅锌渣、胶凝组分、吸附抑制剂和碱度调节剂组成。吸附抑制剂抑制了pam对ca

2

的吸附:其中的al

3

具有比ca

2

更高的正电荷,与pam中胺基上的氮原子孤对电子的结合能力比ca

2

更强,使得pam更倾向于吸附al

3

而减少对ca

2

的吸附;碱度调节剂使体系保持合适的碱度:早期使体系保持较高的碱度,促进了pam的水解失效,降低pam对ca

2

的吸附,同时其提供的oh-和ca

2

弥补了zn和pam对oh-和ca

2

的消耗,减弱了zn和pam的缓凝作用,保证了胶凝组分水化反应的正常进行,从而提高试样早期强度;随着水化反应的进行,铅锌渣的结构被oh

‑ꢀ

破坏,其潜在胶凝活性被释放,碱度调节剂提供的oh

‑ꢀ

随着铅锌渣的水化被进一步消耗,降低了体系碱度,同时形成尺寸更小的水化产物,更易于包裹膏体充填料浆中偏细的尾砂颗粒,进一步提升早期强度。随着水化时间的延长,吸附抑制剂的so

42-还会与体系中已形成的水化产物协同反应生成aft,保证了后期强度的稳定增长。

43.本发明不限于上述实施例,在试验的基础上,可根据实际充填浓度、灰砂比、充填部位和强度要求等充填参数的变化对膏体充填胶凝材料的配方进行调整。

44.以上已经描述了本发明申请的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术的改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。