1.本发明涉及模切技术领域,特别涉及卷料一线流模切方法。

背景技术:

2.现有的模切方法多是采用下顶上吸的方式,该方式:于产品位置下方料带上打上和顶针头形状一样的孔,方便顶针通过料带向上顶起产品,从而可以先对产品的外形进行反切成型,然后再单独模切料带,最后将产品组贴到料带上,这种工艺工序较多,所用资源较多,还需要手工组装,良率与效率都较低。

技术实现要素:

3.本发明的目的在于提供卷料一线流模切方法,长腰孔的直边先进行模切,当产品的外形边模切完成后,再模切长腰孔的圆弧边,不但保证产品的外形边与长腰孔位置没有高度差,而且能够实现一线流成型,提高良率与工作效率。

4.为达此目的,本发明采用以下技术方案:

5.卷料一线流模切方法,该模切方法用于成型产品,该产品包括主体与面胶体,所述主体呈矩形,所述主体的两端部均设有所述面胶体,两所述面胶体之间设有留空部;

6.该模切方法包括如下步骤:

7.s1:料带的下方复合有托底层,半切长腰孔的两个直边,切至托底层;

8.s2:料带的上方依次复合双面胶层与面纸层,半切扇形边,切至料带,然后上拉面纸层进行排废;

9.s3:复合主材层,半切产品的外形边,切至料带;

10.s4:半切长腰孔的两个圆弧边,切至托底层,然后下拉托底层进行排废。

11.由此,产品的主体的材质为主材层构成,面胶体的材质为双面胶层构成,一线流模切可理解为于一条生产上连续流动的模切;

12.该模切方法:于产品的留空部的设计有长腰孔模切孔,模切时先模切长腰孔的两条直边,然后复合双面胶层,模切双面胶层并排废,然后复合主材层,模切产品外框,再模切长腰孔的两个弧,最后下拉托底层进行排废,将长腰孔的内的废料排走,从而得到产品,

13.其中,通过先切长腰孔的两个直边而不整个切掉长腰孔,保证切产品外形边时长腰孔位置没有高度差,使产品能够切透,实现了产品的一线流成型,不用分开模切,节省了机台。同时不用手工组装,大大提高了良率与效率。

14.在一些实施方式中,于步骤s1中,所述长腰孔的两个直边切于所述产品的留空部的预设位置。

15.在一些实施方式中,于步骤s2中,两个所述直边的两端沿产品的宽度方向延伸,并超出产品的外形边。

16.在一些实施方式中,于步骤s2中,两所述扇形边相对的切于两所述直边的两侧。

17.在一些实施方式中,于步骤s2中,所述扇形边的区域能够覆盖所述产品的面胶体

的预设区域,并且,所述扇形边的长度尺寸大于长腰孔的长度尺寸。

18.在一些实施方式中,于步骤s1中还包括步骤s11;

19.s11:切穿第一边孔。

20.在一些实施方式中,于步骤s4中还包括步骤s41;

21.s41:半切第二边孔,切至托底层。

22.在一些实施方式中,于步骤s3中还包括步骤s31;

23.s31:半切围边,切至料带。

24.本发明的有益效果:长腰孔的直边先进行模切,当产品的外形边模切完成后,再模切长腰孔的圆弧边,不但保证产品的外形边与长腰孔位置没有高度差,而且能够实现一线流成型,提高良率与工作效率。

附图说明

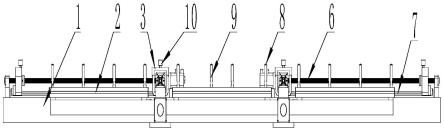

25.图1为本发明的产品的轴测图;

26.图2为本发明的料带的结构图;

27.图3为图2的a处局部放大图;

28.图4为一线流模切方法的步骤1的示意图;

29.图5为图4的b处局部放大图;

30.图6为一线流模切方法的步骤1的刀切示意图;

31.图7为一线流模切方法的步骤2的示意图;

32.图8为图7的c处局部放大图;

33.图9为一线流模切方法的步骤2的刀切示意图;

34.图10为一线流模切方法的步骤3的示意图;

35.图11为图10的e处局部放大图;

36.图12为一线流模切方法的步骤3的刀切示意图;

37.图13为一线流模切方法的步骤4的示意图;

38.图14为图13的f处局部放大图;

39.图15为一线流模切方法的步骤4的刀切示意图;

40.其中:1-长腰孔;11-直边;12-圆弧边;2-扇形边;3-外形边;4-第一边孔;5-第二边孔;6-围边;

41.10-托底层;20-料带;30-双面胶层;40-面纸层;50-主材层;

42.d1-第一道刀;d2-第二道刀;d3-第三道刀;d4-第四道刀;d5-第五道刀;

43.100-产品;110-主体;120-面胶体;130-留空部。

具体实施方式

44.下面结合附图对本发明作进一步详细的说明。

45.参考图1至图3,卷料一线流模切方法,该模切方法用于成型产品100,该产品100包括主体110与面胶体120,所述主体110呈矩形,所述主体 110的两端部均设有所述面胶体120,面胶体120为对称设置,两所述面胶体120之间设有留空部130,即主体110的中部没有面胶体120;

46.产品100的主体110的材质为主材层50构成,面胶体120的材质为双面胶层30构成;

47.一线流模切可理解为于一条生产上连续流动的模切。

48.该模切方法包括如下步骤:

49.s1:参考图4至图6,料带20的下方复合有托底层10,第一道刀d1 半切长腰孔1的两个直边11,切至托底层10;

50.s2:参考图7至图9,料带20的上方依次复合双面胶层30与面纸层 40,第三道刀d3半切扇形边2,切至料带20,然后上拉面纸层40进行排废;切扇形边2不但成型产品100的留空部130,而且为后续的模切产品 100的外形边3,即成型产品100的外形作准备,并将多余的双面胶层30 进行排废。

51.s3:参考图10至图12,复合主材层50,第四道刀d4半切产品100的外形边3,切至料带20;从而成型产品100的主体110外形与面胶体120 外形,然后可上拉主材层50,对主材层50的余料进行排废;

52.s4:参考图13至图15,第五道刀d5半切长腰孔1的两个圆弧边12,切至托底层10,然后下拉托底层10进行排废,因长腰孔1的孔内的料带 20、双面胶层30与托底层10依次复合连接的,排废时,托底层10能够将孔内的料带20与双面胶层30的废料一起排走。圆弧边12最后模切,利于保证产品100的外形边3与长腰孔1之间位置精度,减少二者之间的高度差。

53.其中,第四道刀d4与第五道刀d5可同时进行模切,即同时成型产品 100外形边3与长腰孔1的圆弧边12,然后对主材层50与托底层10进行排废,能够进一步提高工作效率。

54.该模切方法:于产品100的留空部130的设计有长腰孔1模切孔,模切时先模切长腰孔1的两条直边11,然后复合双面胶层30,模切双面胶层 30并排废,然后复合主材层50,模切产品100外形边3,再模切长腰孔1 的两个圆弧边12,最后下拉托底层10进行排废,将长腰孔1内的废料排走,从而得到产品100,

55.其中,通过先切长腰孔1的两个直边11而不整个切掉长腰孔1,保证切产品100外形边3时长腰孔1位置没有高度差,使产品100能够切透,提高产品100的模切精度,实现了产品100的一线流成型,不用分开模切,即不用于两个生产线上或两个机台上进行模切,节省了机台,同时不用手工组装,大大提高了良率与工作效率。

56.进一步说明,于步骤s1中,所述长腰孔1的两个直边11切于所述产品100的留空部130的预设位置。

57.进一步说明,于步骤s2中,两个所述直边11的两端沿产品100的宽度方向延伸,并超出产品100的外形边3。

58.长腰孔1的长度尺寸大于产品100的留空部130的宽度尺寸,保证产品100外形的模切成型。

59.进一步说明,于步骤s2中,两所述扇形边2相对的切于两所述直边 11的两侧。

60.进一步说明,于步骤s2中,所述扇形边2的区域能够覆盖所述产品 100的面胶体120的预设区域,并且,所述扇形边2的长度尺寸大于长腰孔 1的长度尺寸。

61.扇形边2的区域大于产品100的胶层,利于后续产品100的外形边3 的模切成型,保证外形边3的模切精度,即模切时使得双面胶层30与主材层50之间不易移位。

62.进一步说明,于步骤s1中还包括步骤s11;

63.s11:第二道刀d2切穿第一边孔4。

64.第一边孔4的设置保证料带20的进给精度,进给时,相应的定位针能够穿插于第一边孔4。

65.进一步说明,于步骤s4中还包括步骤s41;

66.s41:第五道刀d5半切第二边孔5,切至托底层10。

67.进一步说明,于步骤s3中还包括步骤s31;

68.s31:第四道刀d4半切围边6,切至料带20。

69.以上公开的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。