1.本发明涉及pcb(printed circuit board,印制线路板)技术领域,尤其涉及一种阶梯式线路板及其制作方法、双层胶带。

背景技术:

2.随着市场的需求升级,pcb在满足电子产品良好的电、热性能的前提下,朝着薄型化、高密度化、三维结构等设计方向发展。阶梯式线路板成为一个重要的发展方向,其在立体三维组装、减小电气设备组装体积以及特殊电气性能等方面具有广泛的应用。

3.目前,通常使用胶带制作阶梯式线路板,制作方法如下:

4.在完成槽底图形制作的芯板上,于槽底图形区域表面贴覆保护胶带;再将贴覆有保护胶带的芯板与其他芯板叠板压合制成多层板;然后在多层板的阶梯槽制作区域控深铣,最后开盖并去除槽底的保护胶带。

5.该制作工艺是一种适用性极强的工艺做法,所应用的保护胶带用于对槽底图形进行保护,避免高温压合过程中粘结片熔融流至槽底图形表面。但是,目前常用的保护胶带有两种:低粘胶带和高粘胶带。这两种胶带各有各自的适用范围,同时也存在一定的局限,难以批量推广使用,具体如下:

6.低粘胶带仅适合薄铜线路图形,不适于厚铜线路图形,这是由于在线路图形较厚时,低粘胶带对线路容易填充不足,存在溢胶、药水渗入和胶带脱落的风险;而高粘胶带,由于粘度比较强,存在开盖操作困难,难以被清理干净。

技术实现要素:

7.本发明的目的在于提供一种阶梯式线路板及其制作方法、双层胶带,以同时克服现有胶带所存在的填充不足和难以被去除的缺陷。

8.为达此目的,本发明采用以下技术方案:

9.一种阶梯式线路板的制作方法,包括:

10.在完成槽底图形制作的指定芯板的目标区域贴覆双层胶带;

11.其中,所述指定芯板为位于待制作阶梯槽底层的首张芯板,所述目标区域位于所述阶梯槽的正投影区域内且比所述正投影区域单边小预设尺寸;所述双层胶带包括由上至下依次层叠设置的第一pi层、第一粘结层、第二pi层和第二粘结层,且所述第一粘结层的粘结力度大于所述第二粘结层的粘结力度;

12.对所述双层胶带高温压合,使得所述第一粘结层熔融流动以将所述第二pi层和所述第二粘结层的外侧边缘密封;

13.利用粘结片在高温高压下的熔融流动,将所述指定芯板与组成线路板的其他芯板按照预设顺序叠板压合形成预设层次的多层板;

14.在所述多层板的阶梯槽制作区域进行控深铣后,开盖并去除所述双层胶带。

15.可选的,还包括:在所述叠板压合之前,在所述双层胶带的表面制作用于填充流胶

的凹槽,所述凹槽的深度不超过所述第二pi层的深度;

16.在所述开盖时,连带去除所述阶梯槽制作区域内的基材以及粘附于基材底部的所述双层胶带。

17.可选的,所述凹槽的横截面呈十字型结构。

18.可选的,所述在指定芯板的目标区域贴覆双层胶带的方法,包括:

19.先在所述指定芯板上贴覆低粘胶带,再在所述低粘胶带的表层贴覆高粘胶带;

20.其中,所述低粘胶带和所述高粘胶带的贴覆尺寸均大于所述目标区域的尺寸,所述低粘胶带包括层叠设置的所述第二pi层和所述第二粘结层;所述高粘胶带包括层叠设置的所述第一pi层和所述第一粘结层;

21.完成贴覆后,对所述低粘胶带和所述高粘胶带进行激光烧蚀,去除所述低粘胶带和所述高粘胶带的位于所述目标区域外的多余部分。

22.可选的,所述高粘胶带的厚度大于所述低粘胶带的厚度。

23.可选的,还包括:在所述叠板压合之前,对叠放于所述双层胶带与其相邻的其他芯板之间的粘结片进行开缝处理,所述开缝位于所述第一pi层的边缘上方位置。

24.一种双层胶带,包括:由上至下依次层叠设置的第一pi层、第一粘结层、第二pi层和第二粘结层;

25.所述第一粘结层的粘结力度大于所述第二粘结层的粘结力度,且所述第二pi层和所述第二粘结层的外侧边缘被所述第一粘结层密封。

26.可选的,在所述双层胶带的表面制作用于填充流胶的凹槽,所述凹槽的深度不超过所述第二pi层的深度。

27.可选的,所述凹槽的横截面呈十字型结构。

28.一种阶梯式线路板,按照以上任一项所述的阶梯式线路板的制作方法制成。

29.与现有技术相比,本发明的有益效果为:

30.本发明实施例,利用传统的低粘胶带和高粘胶带组合实现特殊结构的双层胶带,将该双层胶带应用于槽底图形表面,由于高粘胶带的第一粘结层覆盖于整个槽底区域,且槽底区域的四周边缘区域与高粘胶带贴合,而高粘胶带具有较强的填充能力,因此与传统的槽底全部贴覆低粘胶带的方式相比,不管槽底图形的厚度是薄还是厚,均可以有效避免溢胶、药水渗入和胶带脱落的风险;

31.同时,在开盖后由于双层胶带中高粘胶带仅贴合于槽底的四周边缘区域、低粘胶带贴合于槽底的中间较大区域,而低粘胶带因粘度较低而容易去除,因此与传统的槽底全部贴覆高粘胶带的方式相比,可以大大降低胶带的去除难度。

附图说明

32.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

33.图1为本发明实施例提供的阶梯式线路板的制作方法流程图;

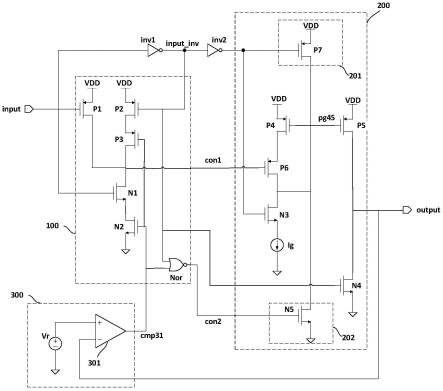

34.图2至8为本发明实施例提供的阶梯式线路板的制作工序示意图;

35.图9为本发明实施例提供的凹槽的横截面示意图;

36.图10为本发明实施例提供的双层胶带的结构示意图。

37.附图标记:指定芯板1、双层胶带2、第一pi层21、第一粘结层22、第二pi层23、第二粘结层24、凹槽25、粘结片3、开缝31、其他芯板4。

具体实施方式

38.为使得本发明的发明目的、特征、优点能够更加的明显和易懂,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,下面所描述的实施例仅仅是本发明一部分实施例,而非全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

39.为同时解决传统的低粘胶带和高粘胶带各自的缺陷,请参阅图1所示,本发明实施例提供了一种阶梯式线路板的制作方法,包括:

40.步骤101、在完成槽底图形制作的指定芯板1的目标区域贴覆双层胶带2。

41.其中,如图2所示,指定芯板1为按照预设的叠板顺序位于待制作阶梯槽底层的首张芯板,该芯板的局部板面区域将形成为阶梯槽的槽底。目标区域,位于待制作阶梯槽的正投影区域内,比该正投影区域单边略小(例如,单边小0-4mil)。

42.双层胶带2包括由上至下依次层叠设置的第一pi层21、第一粘结层22、第二pi层23和第二粘结层24,且第一粘结层22的粘结力度大于第二粘结层24的粘结力度。贴覆双层胶带2后的指定芯板1如图3所示。

43.其中,层叠的第一pi层21和第一粘结层22可视为高粘胶带,层叠的第二pi层23和第二粘结层24可视为低粘胶带。

44.步骤102、对双层胶带2高温压合,使得第一粘结层22熔融流动以将第二pi层23和第二粘结层24的外侧边缘密封。

45.具体的,在真空状态下进行高温快速压合,压合时间可选择2-5min,压合温度可选择150-200摄氏度。

46.在高温高压的作用下,具有较高粘度的第一粘结层22处于熔融状态,并在重力作用下向四周空隙流动,从而逐渐覆盖位于其下层的低粘胶带的外侧边缘;最终,在第一粘结层22固化后,低粘胶带将被完全包裹在高粘胶带和指定芯板1之间,达到密封效果,如图5所示。

47.同时,可以理解的,在第一粘结层22固化后,双面胶带于指定芯板1上的贴覆面积将略超出目标区域,与预设的槽底区域尺寸基本一致。此时,槽底的四周边缘区域与高粘胶带贴合,中间区域与低粘胶带贴合。

48.步骤103、利用粘结片3在高温高压下的熔融流动,将指定芯板1与组成线路板的其他芯板4按照预设顺序叠板压合形成预设层次的多层板,叠板压合前后的状态如图6和图7所示。

49.在本步骤的高温压合过程中,由于高粘胶带的第一粘结层22覆盖于整个槽底区域,且槽底区域的四周边缘区域与高粘胶带贴合,而高粘胶带具有较强的填充能力,因而不管槽底图形的厚度是薄还是厚,均可以有效避免溢胶、药水渗入和胶带脱落的风险。

50.步骤104、在多层板的阶梯槽制作区域进行控深铣后,开盖并去除双层胶带2,制得的阶梯式线路板如图8所示。

51.本步骤中,控深铣的深度可以在双层胶带2的上方位置,在开盖后由于双层胶带2中高粘胶带仅贴合于槽底的四周边缘区域、低粘胶带贴合于槽底的中间较大区域,而低粘胶带因粘度较低而容易去除,因此与传统的槽底全部贴覆高粘胶带的方式相比,可以大大降低胶带的去除难度。

52.综上,本发明实施例中,利用传统的低粘胶带和高粘胶带组合实现特殊结构的双层胶带2,将该双层胶带2应用于槽底图形表面,不仅能够有效降低溢胶、药水渗入和胶带脱落的风险,而且在开盖后能够被轻松去除,避免图形表面残留粘胶。

53.为了进一步简化双面胶带的去除操作,本发明实施例提供的阶梯式线路板的制作方法,还可包括:在叠板压合之前,在双层胶带2的表面制作用于填充流胶的凹槽25,该凹槽25的深度不超过第二pi层23的深度;在开盖时,连带去除阶梯槽制作区域内的基材以及粘附于基材底部的双层胶带2。

54.由于双面胶带表面,于低粘胶带和高粘胶带的重合区域,开设有凹槽25,因此在叠板压合的过程中,位于双面胶带和紧邻其上层的其他芯板4之间的粘结片3会熔融流动进入凹槽25,从而增强阶梯槽制作区域内的基材与双面胶带之间的粘接强度,以使得在开盖工序中能够连带去除基材和双层胶带2,简化去除操作和降低难度。

55.本实施例中,凹槽25具体可以为任意形状。示例性的,如图9所示,凹槽25的横截面呈十字型结构,由于该十字型为交叉结构,因此与条形结构相比,更容易提高两者之间的粘接强度。

56.需要说明的是,在上述步骤101中,可以预先制作合适尺寸的双面胶带贴覆于目标区域,也可以现在目标区域贴覆尺寸较大的双面胶带再去除多余部分,与前者相比,后者方式能够更利于提升控制精度。

57.示例性的,在指定芯板1的目标区域贴覆双层胶带2的方法,包括:

58.先在指定芯板1上贴覆低粘胶带,再在低粘胶带的表层贴覆高粘胶带;其中,低粘胶带和高粘胶带的贴覆尺寸均大于目标区域的尺寸;为确保密封效果,优选的,高粘胶带的厚度大于低粘胶带的厚度。

59.完成贴覆后,对低粘胶带和高粘胶带进行激光烧蚀,去除低粘胶带和高粘胶带的位于目标区域外的多余部分。

60.该方法,可以有效确保低粘胶带和高粘胶带的贴覆位置精度和尺寸精度,最终可以获得与目标区域尺寸等大的低粘胶带和高粘胶带。

61.在其他实施方式中,也可以采用分次激光烧蚀的方式,以制得尺寸略有差异的低粘胶带和高粘胶带。但是,为了保证压合效果,避免高粘胶带的第一pi层21因悬空(在高粘胶带尺寸略大于低粘胶带尺寸时,边缘部分将会处于悬空状态)而出现压合不平整的现象,优选高粘胶带的尺寸不超出低粘胶带的尺寸。

62.在本实施例中,所选用的双面胶带的总体厚度设定依据槽底图形与上方芯板之间介质(粘结片3)厚度来调节,一般双面胶带的总体厚度=介质厚度 25微米。基于此,示例性的,高粘胶带的厚度为80-150微米(第一pi层21为55-120微米,第一粘结层22为25-30微米),低粘胶带的厚度为35微米(第二pi层23为25微米,第二粘结层24为10微米)。

63.此外,在叠板压合之前,对叠放于所述双层胶带2与其相邻的其他芯板4之间的粘结片3进行预先开缝处理,开缝31位于第一pi层21的边缘上方位置。该开缝操作,可以有效降低开盖难度。

64.如图10所示,本发明实施例还提供了一种双层胶带2,包括:由上至下依次层叠设置的第一pi层21、第一粘结层22、第二pi层23和第二粘结层24;第一粘结层22的粘结力度大于第二粘结层24的粘结力度,且第二pi层23和第二粘结层24的外侧边缘被第一粘结层22密封。

65.进一步的,在双层胶带2的表面制作用于填充流胶的凹槽25,凹槽25的深度不超过第二pi层23的深度。凹槽25具体可以为任意形状。示例性的,凹槽25的横截面呈十字型结构,与条形结构相比,更容易提高粘接强度。

66.该双层胶带2,由传统的低粘胶带和高粘胶带采用特殊方式组合制成,既能够保证良好的粘接强度,又能降低胶带因粘性太强而存在的去除难度。

67.相应的,本发明实施例还提供了一种阶梯式线路板,根据以上阶梯式线路板的制作方法制成,该阶梯式线路板由于采用了特殊的双面胶带,具有品质良好的槽底图形。

68.以上所述,以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。