1.本发明涉及磁芯生产技术领域,具体为一种高导锰锌铁氧体磁芯检测装板线。

背景技术:

2.锰锌铁氧体磁芯因具有磁导率高、高电阻和涡流损耗小等优点,常应用于高频变压器,宽带变压器,可调电感器和其他高频电路中,使用广泛;其生产过程一般是将锰锌铁氧体原料首先经压制后,到一千多度的高温炉中烧结,再通过机加工制成锰锌铁氧体磁芯,最后经检测合格后,排列装板。

3.现有的锰锌铁氧体磁芯加工完成后一般是人工用检测仪检测,再对达到合格的标准磁芯进行排列装板;锰锌铁氧体磁芯生产制造自动化程度低,使用大量人工劳动强度大、效率低,容易因失误出现磁芯检测数据的偏差,影响磁芯的产出率,且人力劳动成本日益偏高,产品成本加重。

技术实现要素:

4.本发明针对现有技术中 技术问题,提出了一种高导锰锌铁氧体磁芯检测装板线。

5.为了达到上述目的,本发明采用的技术方案为:一种高导锰锌铁氧体磁芯检测装板线,其上设有磁芯,其包括依次连接的第一输送线、检测线、第二输送线和磁芯装板机;还包括位置器、电感检测装置和控制器;所述第一输送线的输出端设有第一输出口,所述第一输出口的宽度与磁芯的宽度相同;所述检测线包括依次连接的皮带输送线和辊轮输送线;所述皮带输送线的输入端位于第一输出口,所述磁芯通过第一输出口进入皮带输送线;所述皮带输送线的皮带做进给运动,每进给一次皮带移动一个磁芯的长度,所述皮带输送线上设有磁芯待检区,所述辊轮输送线上设有磁芯检测区,所述磁芯待检区的右边界与磁芯检测区的左边界之间的距离为磁芯长度的整数倍,磁芯检测区左边界到右边界为一个磁芯的长度;所述位置器设置在皮带输送线的磁芯待检区处;所述电感检测装置设置在辊轮输送线的磁芯检测区处;所述第一输送线、皮带输送线、第二输送线、磁芯装板机、位置器和电感检测装置均与控制器通信连接。

6.优选的,所述位置器包括安装板和限位开关,所述限位开关包括限位开关本体和摆杆;所述安装板固定在皮带输送线一侧,所述限位开关本体固定在安装板上,所述摆杆的一端与限位开关本体可转动连接,另一端为自由端;所述摆杆的自由端转到最高点时对应在磁芯待检区的右边界的正上方,且距离皮带输送线上表面的高度与磁芯的高度相等。

7.优选的,所述电感检测装置包括底座、检测仪、探针和检测光电开关;所述辊轮输送线设有磁芯检测口,所述磁芯检测口位于磁芯检测区的中部;所述底座安装在辊轮输送线一侧,所述检测仪固定在底座上;所述探针设置在磁芯检测口底部,且与检测仪连接;所

述检测光电开关设置在底座上,且对应在磁芯检测区的右边界处。

8.优选的,还包括废品回收装置,所述废品回收装置设置在第二输送线上,且与控制器通信连接;所述废品回收装置包括推动气缸、推板、回收箱和回收光电开关;所述推动气缸固定在第二输送线上方的一侧,所述推动气缸的活塞杆外伸端伸向第二输送线,且与推板固定连接;所述回收箱位于第二输送线与推动气缸相对的一侧,且与推板位置对应;所述回收光电开关设置在推板上。

9.优选的,所述第二输送线输出端还设有第二输出口,所述磁芯装板机设有输入口;所述第二输出口两侧分别设有两个挡板,两个所述挡板之间的距离与磁芯的宽度相同;所述磁芯装板机的输入口位于第二输送线输出端的第二输出口处。

10.优选的,所述第二输送线下还设有磁铁条。

11.优选的,所述装板机包括机体、磁芯排列区、磁芯转运装置、磁芯吸吊装置、推料机构和装板区;所述磁芯排列区水平设置在机体上表面,所述磁芯转运装置和磁芯吸吊装置均设置在磁芯排列区上方,所述推料机构设置在磁芯排列区一侧;所述装板区位于机体一侧,所述装板区上设有储料木板;所述磁芯转运装置包括固定架、移动机构、连接板、顶板、底板和伸缩装置,所述固定架固定在机体上表面一侧,所述移动机构设置在固定架上,且与连接板连接,所述移动机构用于水平移动连接板;所述顶板水平设置,且与连接板固定连接,所述顶板下方水平设有底板,所述顶板与底板通过伸缩装置连接;所述底板中间开有竖直的通孔;磁芯吸吊装置包括提升气缸、磁铁吸盘、两个侧挡板和底挡板;所述提升气缸设置在底板通孔的上方,所述磁铁吸盘水平设置在底板下方,所述提升气缸的活塞杆穿过底板的通孔与磁铁吸盘固定连接;所述两个侧挡板分别固定连接在底板的两侧,所述底挡板水平设置,且与两个侧挡板固定连接,所述底挡板位于磁铁吸盘下方;所述推料机构包括推料气缸、推料板和推料区,所述推料区贴近在磁芯排列区一侧,且与磁芯排列区处于同一平面;所述推料气缸固定在机体上表面,所述推料板与推料气缸的活塞杆固定连接,且位于推料区上;所述推料区位于输入口处;所述推料板位于输入口远离磁芯排列区的一侧,且与磁芯的输送方向平行。

12.优选的,所述第一输送线上设有限位引导装置,所述磁芯通过限位引导装置可移动到第一输出口处;所述限位引导装置包括第一挡条、第二挡条、第三挡条、第一引导条、第二引导条、第三引导条、第四引导条和第五引导条;所述第一挡条、第二挡条和第三挡条从第一输送线的输入端依次交错排列在第一输送线上,且相对于第一输送线的输送方向倾斜设置,所述第一挡条、第二挡条和第三挡条的一端均固定在第一输送线的一侧,另一端延伸至超过第一输送线的中部,且与第一引导条的一端连接;所述第一引导条远离第三挡条的一端与第二引导条的一端连接,所述第二引导条远离第一引导条的一端与第三引导条的一端连接,所述第三引导条远离第二引导条的一端位于第一输出口一侧;所述第四引导条的一端与第一输送线相对第三挡条的一侧连接,另一端与第五引

导条的一端连接,所述第五引导条远离第四引导条的一端位于第一输出口与第三引导条相对的一侧。

13.与现有技术相比,本发明的优点和积极效果在于:(1)通过设置检测线,其上设有电感检测装置,检测线的皮带输送线做进给运动,逐个对经过电感检测装置的磁芯进行检测,检测数据不会出现偏差,提高了检测的自动化,减少了成本,降低了废品率;(2)第一输送线通过限位引导装置使得进入检测线的磁芯挨个排成一排,有助于提高检测线对磁芯检测的效率;(3)通过磁芯装板机将磁芯排列装板,不需要人工操作,极大地减少了人力劳动程度和人力成本;(4)废品回收装置将电感检测装置检测到的不合格磁芯回收,不用人工挑拣,进一步减少了人工作业,控制了成本。

附图说明

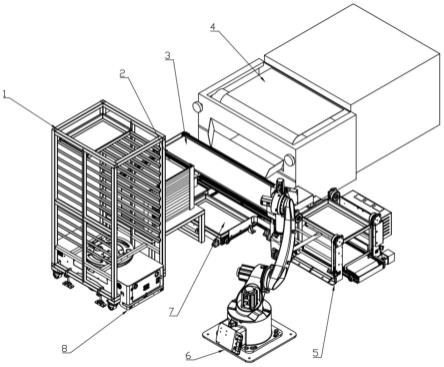

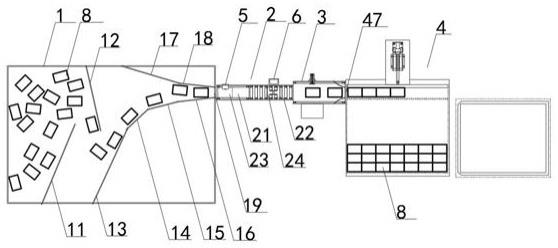

14.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,图1为本检测装板线示意图;图2为检测线与第二输送线俯视图;图3为检测线侧视图;图4为第二输送线与装板机俯视图;图5为装板机侧视图。

15.附图标记说明:1-第一输送线,11-第一挡条,12-第二挡条,13-第三挡条,14-第一引导条,15-第二引导条,16-第三引导条,17-第四引导条,18-第五引导条,19-第一输出口;2-检测线,21-皮带输送线,22-辊轮输送线,23-磁芯待检区,24-磁芯检测区,25-磁芯检测口;3-第二输送线,31-磁铁条,32-挡板,33-第二输出口;4-磁芯装板机,41-机体,42-磁芯排列区,43-磁芯转运装置,431-固定架,432-移动机构,433-连接板,434-顶板,435-底板,436-伸缩装置,44-磁芯吸吊装置,441-提升气缸,442-磁铁吸盘,443-侧挡板,444-底挡板,45-推料机构,451-推料气缸,452-推料板,452-推料区;46-装板区,461-储料木板,47-输入口;5-位置器,51-安装板,52-限位开关本体,53-摆杆;6-电感检测装置,61-底座,62-检测仪,63-探针,64-检测光电开关;7-废品回收装置,71-推动气缸,72-推板,73-回收箱,74-回收光电开关;8-磁芯。

具体实施方式

16.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。

17.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可

以采用不同于在此描述的其他方式来实施,因此,本发明并不限于下面公开说明书的具体实施例的限制。

18.实施例1下面结合附图1-4对本发明进一步说明,一种高导锰锌铁氧体磁芯检测装板线,如图1所示,其上设有磁芯8,其包括依次连接的第一输送线1、检测线2、第二输送线3和磁芯装板机4;还包括位置器5、电感检测装置6和控制器;所述第一输送线1的输出端设有第一输出口19,所述第一输出口19的宽度与磁芯8的宽度相同;所述检测线2包括依次连接的皮带输送线21和辊轮输送线22;所述皮带输送线21的输入端位于第一输出口19,所述磁芯8通过第一输出口19进入皮带输送线21;所述皮带输送线21的皮带做进给运动,每进给一次皮带移动一个磁芯8的长度,所述皮带输送线21上设有磁芯待检区23,所述辊轮输送线22上设有磁芯检测区24,所述磁芯待检区23的右边界与磁芯检测区24的左边界之间的距离为磁芯8长度的整数倍,磁芯检测区24左边界到右边界为一个磁芯8的长度;所述位置器5设置在皮带输送线21的磁芯待检区23处;所述电感检测装置6设置在辊轮输送线22的磁芯检测区24处;所述第一输送线1、皮带输送线21、第二输送线3、磁芯装板机4、位置器5和电感检测装置6均与控制器通信连接。

19.如图2和3所示,所述位置器5包括安装板51和限位开关,所述限位开关包括限位开关本体52和摆杆53;所述安装板51固定在皮带输送线21一侧,所述限位开关本体52固定在安装板51上,所述摆杆53的一端与限位开关本体52可转动连接,另一端为自由端;所述摆杆53的自由端转到最高点时对应在磁芯待检区23的右边界的正上方,且距离皮带输送线21上表面的高度与磁芯8的高度相等。

20.如图2和3所示,所述电感检测装置6包括底座61、检测仪62、探针63和检测光电开关64;所述辊轮输送线22设有磁芯检测口25,所述磁芯检测口25位于磁芯检测区24的中部;所述底座61安装在辊轮输送线22一侧,所述检测仪62固定在底座61上;所述探针63设置在磁芯检测口25底部,且与检测仪62连接;所述检测光电开关64设置在底座61上,且对应在磁芯检测区24的右边界处。

21.如图2所示,还包括废品回收装置7,所述废品回收装置7设置在第二输送线3上,且与控制器通信连接;所述废品回收装置7包括推动气缸71、推板72、回收箱73和回收光电开关74;所述推动气缸71固定在第二输送线3上方的一侧,所述推动气缸71的活塞杆外伸端伸向第二输送线3,且与推板72固定连接;所述回收箱73位于第二输送线3与推动气缸71相对的一侧,且与推板72位置对应;所述回收光电开关74设置在推板72上。

22.如图4所示,所述第二输送线3输出端还设有第二输出口33,所述磁芯装板机4设有输入口47;所述第二输出口33两侧分别设有两个挡板32,两个所述挡板32之间的距离与磁芯8的宽度相同;所述磁芯装板机4的输入口47位于第二输送线3输出端的第二输出口33处。

23.如图2所示,所述第二输送线3下还设有磁铁条31。

24.如图4和5所示,所述装板机4包括机体41、磁芯排列区42、磁芯转运装置43、磁芯吸吊装置44、推料机构45和装板区46;所述磁芯排列区42水平设置在机体41上表面,所述磁芯转运装置43和磁芯吸吊装置44均设置在磁芯排列区42上方,所述推料机构45设置在磁芯排

列区42一侧;所述装板区46位于机体41一侧,所述装板区46上设有储料木板461;所述磁芯转运装置43包括固定架431、移动机构432、连接板433、顶板434、底板435和伸缩装置436,所述固定架431固定在机体41上表面一侧,所述移动机构432设置在固定架431上,且与连接板433连接,所述移动机构432用于水平移动连接板433;所述顶板434水平设置,且与连接板433固定连接,所述顶板434下方水平设有底板435,所述顶板434与底板435通过伸缩装置436连接;所述底板435中间开有竖直的通孔;磁芯吸吊装置44包括提升气缸441、磁铁吸盘442、两个侧挡板443和底挡板444;所述提升气缸441设置在底板435通孔的上方,所述磁铁吸盘442水平设置在底板435下方,所述提升气缸441的活塞杆穿过底板435的通孔与磁铁吸盘442固定连接;所述两个侧挡板443分别固定连接在底板435的两侧,所述底挡板444水平设置,且与两个侧挡板443固定连接,所述底挡板444位于磁铁吸盘442下方;所述推料机构45包括推料气缸451、推料板452和推料区453,所述推料区453贴近在磁芯排列区42一侧,且与磁芯排列区42处于同一平面;所述推料气缸451固定在机体41上表面,所述推料板452与推料气缸451的活塞杆固定连接,且位于推料区453上;所述推料区453位于输入口47处;所述推料板452位于输入口47远离磁芯排列区42的一侧,且与磁芯8的输送方向平行。

25.如图1所示,所述第一输送线1上设有限位引导装置,所述磁芯8通过限位引导装置可移动到第一输出口19处;所述限位引导装置包括第一挡条11、第二挡条12、第三挡条13、第一引导条14、第二引导条15、第三引导条16、第四引导条17和第五引导条18;所述第一挡条11、第二挡条12和第三挡条13从第一输送线1的输入端依次交错排列在第一输送线1上,且相对于第一输送线1的输送方向倾斜设置,所述第一挡条11、第二挡条12和第三挡条13的一端均固定在第一输送线1的一侧,另一端延伸至超过第一输送线1的中部,且与第一引导条14的一端连接;所述第一引导条14远离第三挡条13的一端与第二引导条15的一端连接,所述第二引导条15远离第一引导条14的一端与第三引导条16的一端连接,所述第三引导条16远离第二引导条15的一端位于第一输出口19一侧;所述第四引导条17的一端与第一输送线1相对第三挡条13的一侧连接,另一端与第五引导条18的一端连接,所述第五引导条18远离第四引导条17的一端位于第一输出口19与第三引导条16相对的一侧。

26.工作原理:开启本磁芯检测装板线,在第一输送线1输入端放入成堆的磁芯8,并摊开为一层,摊开一层的磁芯8经第一挡条11、第二挡条12和第三挡条13被扒开,逐个经第一引导条14、第二引导条15、第三引导条16、第四引导条17和第五引导条18的限位引导,排成一排到第一输出口19位置处;处于第一输出口19的第一个磁芯8在第一输送线1的继续传送下,进入到检测线2的皮带输送线21输入端的磁芯待检区23,同时触动位置器5的摆杆53,待磁芯8完全进入磁芯待检区23,摆杆53被抬到最高处,此时限位开关给控制器发射一个动作信号,控制第一输送线1停止运转,同时控制器接收到动作信号控制检测线2的皮带输送线21运转,使皮带输

送线21的皮带向前移动一个磁芯8的长度,磁芯待检区23内的磁芯8完全脱离磁芯待检区23向前移动一个磁芯8的长度,摆杆53回位;摆杆53回位后,限位开关再给控制器发射一个回位信号,控制器接收到回位信号控制第一输送线1继续运转,传送第二个磁芯8到磁芯8完全进入待检区23内,然后位置器5重复第一个磁芯8进入时的动作,第一输送线1停止运转,皮带输送线21的皮带向前移动一个磁芯8的长度,第二个磁芯8完全脱离磁芯待检区23,摆杆53回位;此时第一个磁芯8与第二个磁芯8前后紧挨着;继续输送之后的磁芯8,所有输送到检测线2上的磁芯8紧密排列成一排;磁芯8在皮带输送线21进给运动的条件下,紧密排列成一排向右移动,到辊轮输送线22,待第一个磁芯8完全进入磁芯检测区24,电感检测装置6的检测光电开关64给控制器发射一个检测信号,控制器接收到检测信号后控制检测线2的皮带输送线21停止动作,磁芯检测区24下的探针63,从磁芯检测口25插入磁芯8内,检测仪62通过探针63进行测量,测量完毕后探针63立即抽出;同时控制器收到检测仪62测量完毕的信号,控制皮带输送线21的皮带继续移动一个磁芯8的长度,下一个磁芯8进入到磁芯检测区24,如此循环;在磁芯8进入磁芯检测区24,控制器控制皮带输送线21停止动作的同时,位于磁芯待检区23的磁芯8也随之脱离磁芯待检区23,摆杆53回位;后面的磁芯8进入到磁芯待检区23,摆杆53被抬起到最高,第一输送线1停止运转,此时由于控制器控制皮带输送线21停止动作,所以皮带输送线21的皮带不会移动;待检测仪62测量完毕后,控制器控制皮带输送线21的皮带继续移动一个磁芯8的长度,此时磁芯待检区23的磁芯8向前移动脱离磁芯待检区23,摆杆53回位,第一输送线1继续运转将下一个磁芯8继续输送到磁芯待检区23;被检测仪62测量完毕的磁芯8在皮带输送线21的带动下,从辊轮输送线22的输出端进入到第二输送线3输入端,在第二输送线3的输送下,经废品回收装置7,输送到第二输送线3输出端;废品回收装置7用于对检测仪62检测的不合格的磁芯8回收,具体为:当第一个磁芯8进入到磁芯检测区24,探针63插入磁芯8内后,控制器通过接收到检测仪62测量完毕的信号,记录“磁芯8第1个”;当第一个磁芯8继续移动到第二输送线3上废品回收装置7处时,回收光电开关74探测到第一个磁芯8给控制器一个探测信号,控制器在收到探测信号后,也记录“磁芯8第1个”;当第n个磁芯8进入到磁芯检测区24,记录“磁芯8第n个”,如果检测仪62通过探针63检测到第n个磁芯8不合格,将记录的“磁芯8第n个”标记为“不合格”,当回收光电开关74探测到第n个磁芯8时,记录的“磁芯8第n个”,控制器控制推动气缸71动作,用推板72将第n个磁芯8推到回收箱73;如果磁芯8合格则推动气缸71不动作;合格的磁芯8继续输送到第二输送线3输出端的第二输出口33,经挡板32限位排成一排到磁芯装板机4的输入口47,在推料区452上排列成一排,推料气缸451动作,带动推料板452推动排列成一排的磁芯8推到磁芯排列区42,重复多次,直到磁芯排列区42上的磁芯8达到装板数量;磁芯转运装置43通过移动机构432移动到磁芯排列区42正上方, 移动机构432为导轨滑块机构,导轨水平安装在固定架431上,滑块与连接板433连接;通过伸缩装置436使底板435下移,伸缩装置436为气缸,竖直放置,气缸体底端固定在顶板434下,气缸活塞杆与底板435固定连接,气缸与气泵相连;带动磁芯吸吊装置44整体下移至底挡板444下表面贴近到磁芯8的上表面;此时,磁芯吸吊装置44的提升气缸441动作,磁铁吸盘442下移

到底挡板444的上表面,磁芯8被磁铁吸盘442吸住;再通过伸缩装置436提升底板435,将磁芯8提起,通过移动机构432将磁芯转运装置43移动到装板区46正上方,通过伸缩装置436下移底板435,带着磁芯吸吊装置44下移,将底挡板444下的磁芯8放于储料木板461上;此时,磁芯吸吊装置44的提升气缸441动作,磁铁吸盘442上移至磁芯8完全脱离磁铁吸盘442的吸附;伸缩装置436通过底板435带着磁芯吸吊装置44上移,磁芯8被放置在储料木板461上,移动机构432将磁芯转运装置43移回至磁芯排列区42正上方,装板完毕。

27.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其他形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其他领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。