1.本发明属于水利工程技术领域,涉及一种砌石坝防渗加固方法。

背景技术:

2.目前砌石坝防渗加固方法大多在上游坝面设置防渗面板,该施工方法需要放空水库,修筑围堰,浇筑施工平台,上游坝面浇筑钢筋砼面板等工序,具有施工周期长,造价高等缺点。

技术实现要素:

3.为了解决上述现有技术中存在的问题,提供了一种砌石坝防渗加固方法,具体为针对坝体内设置有廊道的浆砌石坝防渗加固方法。

4.本发明解决其技术问题所采用的技术方案是:

5.本技术方案提出了一种砌石坝防渗加固方法,包括如下步骤:

6.步骤一:通过放水洞将库水位降至放空水位线以下;

7.步骤二:构建坝基防渗体

8.在廊道内向下进行帷幕灌浆,形成竖向防渗体;在廊道内沿坝体轴线方向进行水平灌浆,形成水平防渗体,且水平防渗体与原坝体防渗体连接;竖向防渗体与水平防渗体共同构成坝基防渗体;

9.步骤三:构建原坝面防渗单元

10.s1:在原坝面砌石上切割出若干导槽,导槽的进深深度至原防渗体处;

11.s2:在导槽内浇筑混凝土,形成与原坝体防渗体连接封闭的砼隔梁,砼隔梁将原坝面分割形成若干分隔单元;

12.s3:用高压水枪及钢刷清理原坝面,高压喷射砂浆,在砌石外侧形成一层砂浆保护层;

13.s4:在每个分隔单元敷设粘贴防渗卷材,形成多个独立的防渗单元;所述的防渗单元以及坝基防渗体共同形成一个完整的防渗体系。

14.所述步骤s2中砼隔梁的具体施工方法为:首先将切割出的导槽进行清理,清理完毕后,在导槽中预埋注浆管;然后在导槽内嵌合并固定模板,最后浇筑混凝土形成所述的砼隔梁;

15.所述模板为u型槽钢,所述u型槽钢的两侧侧壁连接有翼板,所述翼板开设有螺丝孔;在安装时,导槽两侧开设出与翼板对应的沉头槽;所述u型槽钢嵌合至所述导槽内,所述翼板定位于沉头槽内;在螺丝孔中穿入膨胀螺栓实现u型槽钢与原坝面砌石的固定连接。

16.与现有技术相比,本发明具有以下优点:

17.本发明针对坝体内设置有廊道的砌石坝进行防渗加固,摒弃了现有技术中放空水库、修筑围堰、浇筑施工平台、上游原坝面浇筑钢筋砼面板等繁琐工序,本方法中针对放空水位线以下部位的防渗采用帷幕灌浆与水平灌浆相结合的办法,形成坝基防渗体,无需再

对水库中放空水位线以下的水进行放空作业,提高了施工速度;针对放空水位线以上部分的防渗采用在砼隔梁分割的分隔单元中敷设粘贴防渗卷材形成若干独立的防渗单元的方式,独立的防渗单元以及坝基防渗体共同形成一个完整的防渗体系,此体系的形成减少了施工量和施工步骤,节省了施工时间,大大提高了施工效率;具有施工周期短,造价低,施工简便的优点。

附图说明

18.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

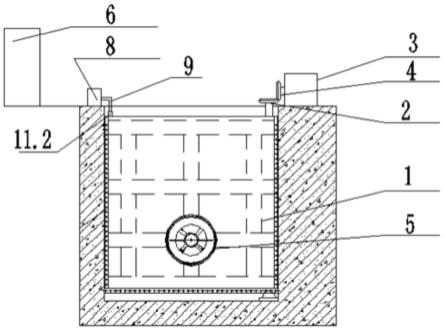

19.图1是本发明结构剖视图。

20.图2是本发明中分隔单元结构示意图。

21.图3是u型槽钢与导槽配合结构俯视剖视图。

22.图4是u型槽钢结构放大示意图。

23.附图标记说明:

24.1坝基;2廊道;3原坝体防渗体;4原坝面;5砼隔梁;6水平防渗体;7放水洞;8竖向防渗体;9分隔单元;10注浆管;11u型槽钢;12翼板;13膨胀螺栓;14砂浆保护层;15防渗卷材;16沉头槽。

具体实施方式

25.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

26.如图1-4所示,本实施例提出了一种砌石坝防渗加固方法,其将防渗体系分成两部分进行构建,具体包括如下步骤:

27.步骤一:通过放水洞将库水位降至放空水位线以下;放空水位线指的是以廊道底部为基线,该基线即为放空水位线;

28.步骤二:构建坝基防渗体,针对放空水位线以下部位的防渗通过构建坝基防渗体来现实,这样就无需将放空水位线以下的库容水再进行排空处理,大大提高了施工效率,具体方法如下:

29.在坝基1廊道2内向下进行帷幕灌浆,形成竖向防渗体8;在廊道2内沿坝体轴线方向进行水平灌浆,形成水平防渗体6,且水平防渗体6与原坝体防渗体3连接;竖向防渗体8与水平防渗体6共同构成坝基防渗体;

30.步骤三:构建原坝面4防渗单元,针对放空水位线以上部位的防渗,采用在原坝面4粘贴防渗卷材15的方式,其具体方法如下:

31.s1:在原坝面4砌石上切割出若干导槽,导槽的进深深度至原坝体防渗体3处;

32.s2:在导槽内浇筑混凝土,形成与原坝体防渗体3连接封闭的砼隔梁5,砼隔梁5将原坝面4分割形成若干分隔单元9;

33.s3:用高压水枪及钢刷清理原坝面4,高压喷射砂浆,在砌石外侧形成一层砂浆保护层14;

34.s4:在每个分隔单元9敷设粘贴防渗卷材15,形成多个独立的防渗单元;防渗单元以及坝基防渗体共同形成一个完整的防渗体系。

35.将原坝面4分隔成多个分隔单元9,便于铺贴粘附防渗卷材15,提高施工便捷性。

36.其中步骤s2中砼隔梁5的具体施工方法为:首先将切割出的导槽进行清理,清理完毕后,在导槽中预埋注浆管;然后在导槽内嵌合并固定模板,最后浇筑混凝土形成所述的砼隔梁5;

37.模板为u型槽钢11,u型槽钢11的两侧侧壁连接有翼板12,翼板开设有螺丝孔;在安装时,导槽两侧开设出与翼板12位置对应的沉头槽16;u型槽钢11嵌合至导槽内,翼板12定位于沉头槽16内;在螺丝孔中穿入膨胀螺栓实现u型槽钢11与原坝面4砌石的固定连接。

38.沉头槽16与翼板12的结构配合设置,可实现将膨胀螺栓的头部隐藏,方便后续进行防渗卷材15的铺贴,否则膨胀螺栓的头部外漏,影响铺贴施工。

39.另外,步骤s3中,在高压喷射砂浆之前可先用混凝土砂浆将沉头槽16抹平,在进行后续的操作。

40.与现有技术相比,本发明具有以下优点:

41.本发明针对坝体内设置有廊道2的砌石坝进行防渗加固,摒弃了现有技术中放空水库、修筑围堰、浇筑施工平台、上游原坝面4浇筑钢筋砼面板等繁琐工序,本方法中针对放空水位线以下部位的防渗采用帷幕灌浆与水平灌浆相结合的办法,形成坝基防渗体,无需再对水库中放空水位线以下的水进行放空作业,提高了施工速度;针对放空水位线以上部分的防渗采用在砼隔梁5分割的分隔单元9中敷设粘贴防渗卷材形成若干独立的防渗单元的方式,独立的防渗单元以及坝基防渗体共同形成一个完整的防渗体系,此体系的形成减少了施工量和施工步骤,节省了施工时间,大大提高了施工效率;具有施工周期短,造价低,施工简便的优点。

42.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

技术特征:

1.一种砌石坝防渗加固方法,其特征在于,包括如下步骤:步骤一:通过放水洞将库水位降至放空水位线以下;步骤二:构建坝基防渗体在廊道内向下进行帷幕灌浆,形成竖向防渗体;在廊道内沿坝体轴线方向进行水平灌浆,形成水平防渗体,且水平防渗体与原坝体防渗体连接;竖向防渗体与水平防渗体共同构成坝基防渗体;步骤三:构建原坝面防渗单元s1:在原坝面砌石上切割出若干导槽,导槽的进深深度至原防渗体处;s2:在导槽内浇筑混凝土,形成与原坝体防渗体连接封闭的砼隔梁,砼隔梁将原坝面分割形成若干分隔单元;s3:用高压水枪及钢刷清理原坝面,高压喷射砂浆,在砌石外侧形成一层砂浆保护层;s4:在每个分隔单元敷设粘贴防渗卷材,形成多个独立的防渗单元;所述的防渗单元以及坝基防渗体共同形成一个完整的防渗体系。2.根据权利要求1所述的一种砌石坝防渗加固方法,其特征在于,所述步骤s2中砼隔梁的具体施工方法为:首先将切割出的导槽进行清理,清理完毕后,在导槽中预埋注浆管;然后在导槽内嵌合并固定模板,最后浇筑混凝土形成所述的砼隔梁;所述模板为u型槽钢,所述u型槽钢的两侧侧壁连接有翼板,所述翼板开设有螺丝孔;在安装时,导槽两侧开设出与翼板对应的沉头槽;所述u型槽钢嵌合至所述导槽内,所述翼板定位于沉头槽内;在螺丝孔中穿入膨胀螺栓实现u型槽钢与原坝面砌石的固定连接。

技术总结

本发明提出了一种砌石坝防渗加固方法,步骤一:通过放水洞将库水位降至放空水位线以下;步骤二:构建坝基防渗体;在廊道内向下进行帷幕灌浆,形成竖向防渗体;在廊道内进行水平灌浆,形成水平防渗体,且水平防渗体与原坝体防渗体连接;竖向防渗体与水平防渗体共同构成坝基防渗体;步骤三:构建原坝面防渗单元;S1:在原坝面砌石上切割出若干导槽,导槽的进深深度至原防渗体处;S2:在导槽内浇筑混凝土,形成与原坝体防渗体连接封闭的砼隔梁,砼隔梁将原坝面分割形成若干分隔单元;S3:清理原坝面,高压喷射砂浆,在砌石外侧形成砂浆保护层;S4:在每个分隔单元敷设粘贴防渗卷材,形成独立的防渗单元。本发明具有施工周期短,造价低,施工简便的优点。便的优点。便的优点。

技术研发人员:郝晓辉 徐运海 黄继文 张保祥 张立华 程素珍 王光辉 巩向锋 杨大伟 刘莉莉 王锐 史晓清

受保护的技术使用者:山东省水利科学研究院

技术研发日:2022.04.15

技术公布日:2022/6/10

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。