1.本发明涉及一种利用羟基硅油制备改性水性聚氨酯的方法,属于水性聚氨酯技术领域。

背景技术:

2.聚氨酯(pu)是指主链上具有氨基甲酸酯基团(-nhcoo-)的一类高分子材料的总称,由低聚物多元醇(聚醚型、聚酯型、聚碳酸酯型等)和异氰酸酯组成逐步聚合。聚氨酯的大分子链由玻璃化转变温度高于室温的硬链段和玻璃化转变温度低于室温的软链段嵌段组成。硬链段由小分子扩链剂和多异氰酸酯组成,软段是由低聚物醇组成的,硬段和软段在热力学上是不相容的。这种独特的微相分离结构决定了聚氨酯具有耐低温、抗脆化、抗拉强度高、耐磨、韧性和弹性好等优点。通过改变多元醇的种类、结构和分子量,可以控制和调节聚氨酯的性能,广泛应用于塑料、橡胶、涂料、粘合剂、合成革、纤维和纺织品等领域。

3.近年来,随着各国对挥发性有机化合物(vocs)的严格限制,溶剂型聚氨酯带来的环保问题逐渐引起人们的关注。水性聚氨酯(wpu)是指在水中溶解或分散而成的聚氨酯,水性聚氨酯以水为基本介质,具有不污染环境、节能、操作简单等优点,受到人们的关注。水性聚氨酯虽然具有韧性好、耐磨、附着力强等诸多优点,但存在以下缺点,限制了其广泛应用:以水为分散介质,干燥速度较慢,实际涂装过程很难;由于需要自乳化,分子链中会引入亲水基团或链段,导致成膜产品的耐水性和耐溶剂性较差,单一水性聚氨酯力学性能差等。

4.有机硅具有极性低、表面能低的特点,用于水性聚氨酯的改性,可消除水性聚氨酯涂膜因聚合物中引入亲水基团而产生的耐水性弊端。此外,由于有机硅与聚氨酯的相容性低,有机硅富集在水性聚氨酯薄膜的表面,可以赋予改性聚合物低表面能、生物相容性、耐化学性、耐高低温性以及耐候性。有机硅改性显着提高了水性聚氨酯的综合性能,扩大了其应用范围,是水性聚氨酯发展的重要方向之一。

5.有机硅改性水性聚氨酯兼具聚硅氧烷和聚氨酯的性能,是一种很有前景的高分子材料,包括优异的耐热性、耐候性、耐水性和耐磨性;电气绝缘;灵活性好;粘附性能好;低表面能。用聚硅氧烷改性水性聚氨酯的方法包括混合、原位聚合和共聚等。通过共聚改性的聚合物性能最佳,因此共聚得到了广泛的应用。

6.普通聚酯水性聚氨酯存在耐水性差、耐高温、力学性能差等问题。水性聚氨酯采用接枝或嵌段其他聚合物,外加或内置交联剂,共混形成互穿聚合物网络,改性可以改善其缺点,拓宽应用领域。聚硅氧烷作为一类以重复si-o链段为主链,有机基团直接与硅原子相连的聚合物,具有良好的低温柔韧性、低表面张力、良好的生物相容性、阻燃、耐候性等优点,良好的耐水性和良好的热稳定性。聚硅氧烷与聚氨酯的结合可以有效提高水性聚氨酯的耐水性、耐候性和附着力,同时克服有机硅机械性能差的缺点。但聚硅氧烷和聚氨酯的溶解度参数差异较大,一般通过化学改性、添加纳米材料或溶胶-凝胶等方法改善。

7.由于有机硅化合物的结构,可以使用硅二醇共聚物、氨基烷基和羟基烷基有机硅以及硅烷作为交联偶联剂进行共聚。当水性聚氨酯用羟基硅油改性时,具有最佳表面性能

的涂层,因为聚硅氧烷段倾向于迁移到聚氰酸酯-聚硅氧烷共聚物的表面,但存在如下缺陷:热稳定性差、耐水性差、疏水性差、光泽度差和成膜后表面光滑性差等。鉴于此,有必要提供一种新的改性水性聚氨酯的制备方法,以解决现有技术的不足。

技术实现要素:

8.本发明的目的是克服现有技术的不足,提供一种利用羟基硅油制备改性水性聚氨酯的方法。

9.本发明解决上述技术问题的技术方案如下:一种利用羟基硅油制备改性水性聚氨酯的方法,包括如下步骤:

10.步骤1:制备预聚体

11.分别称取10.0g聚丙二醇和5.0g二异氰酸酯,再加入占聚丙二醇和异二异氰酸酯总质量0.2%的二月桂酸二丁基锡,混合均匀后,加热反应,得到预聚体;

12.步骤2:扩链

13.升温至85℃,反应2h,至-nco和-oh的摩尔比为1.9-2.3,再加入0.6358g二羟甲基丙酸,加入0.225g 1,4-丁二醇扩链,反应2h,迅速降温至55℃,得到第一中间体;

14.步骤3:添加羟基硅油改性

15.加入占步骤1聚丙二醇和二异氰酸酯总质量1%-19%的羟基硅油进行改性,充分反应3h,得到第二中间体;

16.步骤4:中和

17.加入0.4756g三乙胺中和15min,期间加入丙酮,调节体系黏度至25mpa

·

s-40mpa

·

s,将上述反应液降至室温,得到第三中间体;

18.步骤5:乳化

19.加入35ml去离子水,进行高速搅拌乳化,减压蒸馏脱去有机溶剂,即得到改性水性聚氨酯。

20.本发明的利用羟基硅油制备改性水性聚氨酯的方法的反应原理是:

[0021][0022]

本发明的步骤1中,分别称取的聚丙二醇、二异氰酸酯和催化剂二月桂酸二丁基锡加入反应瓶搅拌混合均匀后,再持续搅拌开始升温。

[0023]

本发明的步骤2中,因不同实验环境温度不同,反应时间视-nco值进行调整,待-nco和-oh的摩尔比为1.9-2.3,加入二羟基丙酸和1,4-丁二醇进行扩链,保证中间体合成反应的充分性,避免因—nco值过高在后续乳化时产生暴聚现象。然后需迅速降温。

[0024]

本发明的步骤3中,需降至反应温度后再加入计量羟基硅油进行改性,并进行充分反应。

[0025]

本发明的步骤4中,加入计量的三乙胺进行中和,在此步骤和步骤3中,体系黏度变化较大,需视体系黏度添加丙酮进行调整,中和完需迅速降至室温。

[0026]

本发明的步骤5中,乳化完进行减压蒸馏脱去有机溶剂时,蒸馏过程中会产生大量泡沫冲出,需时刻注意调节减压阀。

[0027]

综上,采用本发明的制备方法,得到的改性水性聚氨酯,产率可达87%以上。

[0028]

本发明的利用羟基硅油制备改性水性聚氨酯的方法的有益效果是:

[0029]

1、本发明利用羟基硅油来制备改性水性聚氨酯,改善了现有技术中水性聚氨酯的耐热性能和耐水性能,改性后的整体耐热性比改性前提高了近50%,对比水接触角和吸水率可得耐水性提高32%。

[0030]

2、本发明用丙酮作溶剂,对比乙醚、甲苯等溶剂,利用丙酮溶解性好,易挥发除杂的特性,减少了70%-80%的用量及残留量,减少了有机溶剂造成的环境污染,采用无卤的羟基硅油进行改性,避免了含卤改性剂改性后造成的毒害和污染。

[0031]

3、本发明的制备方法简单,操作容易,成本低廉,市场前景广阔,适合规模化推广应用。

[0032]

在上述技术方案的基础上,本发明还可以做如下改进。

[0033]

进一步,步骤1中,所述聚丙二醇的分子量为500-3000。

[0034]

采用上述进一步的有益效果是:上述分子量的聚丙二醇,均可以用来制备本发明的改性水性聚氨酯。

[0035]

更进一步,所述聚丙二醇的分子量为1000。

[0036]

采用上述更进一步的有益效果是:采用上述参数的聚丙二醇,制备得到的改性水性聚氨酯的性能更佳。

[0037]

进一步,步骤1中,所述二异氰酸酯为异佛尔酮二异氰酸酯、苯二亚甲基二异氰酸酯、四甲基苯二亚甲基二异氰酸酯、甲苯二异氰酸酯和六亚甲基二异氰酸酯中的任意一种。

[0038]

采用上述进一步的有益效果是:上述种类的二异氰酸酯,均可以用来制备本发明的改性水性聚氨酯。

[0039]

更进一步,所述二异氰酸酯为异佛尔酮二异氰酸酯。

[0040]

采用上述更进一步的有益效果是:采用上述二异氰酸酯,制备得到的改性水性聚氨酯的性能更佳。

[0041]

进一步,步骤1中,所述加热反应的温度为70℃,时间为1h。

[0042]

采用上述进一步的有益效果是:采用上述参数,反应的效果更佳。

[0043]

进一步,步骤3中,所述羟基硅油的分子量为3000、10000和25000中的任意一种。

[0044]

采用上述进一步的有益效果是:上述分子量的羟基硅油均可以用来制备改性水性聚氨酯。

[0045]

更进一步,所述羟基硅油的分子量为25000。

[0046]

采用上述进一步的有益效果是:本发明经过研究发现,当添加相同的比例时,分子量越大的羟基硅油,得到的改性水性聚氨酯的疏水性越好,分子量25000为最佳,依次为分子量10000和分子量3000。

[0047]

更进一步,所述羟基硅油为羟基封端二羟基聚二甲基硅氧烷或者羟基封端二苯基聚硅氧烷。

[0048]

采用上述更进一步的有益效果是:可有效增加与水和含亲水基团物质的相容性,可增加与亲水基团的反应活性。

[0049]

进一步,步骤5中,所述高速搅拌的转速为1600r/min,时间为30min。

[0050]

采用上述进一步的有益效果是:采用上述参数,乳化的效果更佳。

附图说明

[0051]

图1为本发明的实验例中,采用分子量为3000的羟基硅油,得到的改性水性聚氨酯的傅里叶变换红外光谱表征。

[0052]

图2为本发明的实验例中,采用分子量为10000的羟基硅油,得到的改性水性聚氨酯的傅里叶变换红外光谱表征。

[0053]

图3为本发明的实验例中,采用分子量为25000的羟基硅油,得到的改性水性聚氨酯的傅里叶变换红外光谱表征。

[0054]

图4为本发明的实验例中,合成改性水性聚氨酯的各个原料的傅里叶变换红外光谱表征。

[0055]

图5为本发明的实验例中,采用分子量为3000的羟基硅油,1%添加量,得到的改性

水性聚氨酯在60℃的胶膜图。

[0056]

图6为本发明的实验例中,采用分子量为3000的羟基硅油,1%添加量,得到的改性水性聚氨酯在80℃的胶膜图。

[0057]

图7为本发明的实验例中,采用分子量为3000的羟基硅油,1%添加量,得到的改性水性聚氨酯在100℃的胶膜图。

[0058]

图8为本发明的实验例中,采用分子量为3000的羟基硅油,1%添加量,得到的改性水性聚氨酯在120℃的胶膜图。

[0059]

图9为本发明的实验例中,采用分子量为3000的羟基硅油,1%添加量,得到的改性水性聚氨酯在140℃的胶膜图。

[0060]

图10为本发明的实验例中,采用分子量为3000的羟基硅油,5%添加量,得到的改性水性聚氨酯在60℃的胶膜图。

[0061]

图11为本发明的实验例中,采用分子量为3000的羟基硅油,5%添加量,得到的改性水性聚氨酯在80℃的胶膜图。

[0062]

图12为本发明的实验例中,采用分子量为3000的羟基硅油,5%添加量,得到的改性水性聚氨酯在100℃的胶膜图。

[0063]

图13为本发明的实验例中,采用分子量为3000的羟基硅油,5%添加量,得到的改性水性聚氨酯在120℃的胶膜图。

[0064]

图14为本发明的实验例中,采用分子量为3000的羟基硅油,5%添加量,得到的改性水性聚氨酯在140℃的胶膜图。

[0065]

图15为本发明的实验例中,采用分子量为3000的羟基硅油,9%添加量,得到的改性水性聚氨酯在60℃的胶膜图。

[0066]

图16为本发明的实验例中,采用分子量为3000的羟基硅油,9%添加量,得到的改性水性聚氨酯在80℃的胶膜图。

[0067]

图17为本发明的实验例中,采用分子量为3000的羟基硅油,9%添加量,得到的改性水性聚氨酯在100℃的胶膜图。

[0068]

图18为本发明的实验例中,采用分子量为3000的羟基硅油,9%添加量,得到的改性水性聚氨酯在120℃的胶膜图。

[0069]

图19为本发明的实验例中,采用分子量为3000的羟基硅油,9%添加量,得到的改性水性聚氨酯在140℃的胶膜图。

[0070]

图20为本发明的实验例中,采用分子量为3000的羟基硅油,13%添加量,得到的改性水性聚氨酯在60℃的胶膜图。

[0071]

图21为本发明的实验例中,采用分子量为3000的羟基硅油,13%添加量,得到的改性水性聚氨酯在80℃的胶膜图。

[0072]

图22为本发明的实验例中,采用分子量为3000的羟基硅油,13%添加量,得到的改性水性聚氨酯在100℃的胶膜图。

[0073]

图23为本发明的实验例中,采用分子量为3000的羟基硅油,13%添加量,得到的改性水性聚氨酯在120℃的胶膜图。

[0074]

图24为本发明的实验例中,采用分子量为3000的羟基硅油,13%添加量,得到的改性水性聚氨酯在140℃的胶膜图。

[0075]

图25为本发明的实验例中,采用分子量为3000的羟基硅油,17%添加量,得到的改性水性聚氨酯在60℃的胶膜图。

[0076]

图26为本发明的实验例中,采用分子量为3000的羟基硅油,17%添加量,得到的改性水性聚氨酯在80℃的胶膜图。

[0077]

图27为本发明的实验例中,采用分子量为3000的羟基硅油,17%添加量,得到的改性水性聚氨酯在100℃的胶膜图。

[0078]

图28为本发明的实验例中,采用分子量为3000的羟基硅油,17%添加量,得到的改性水性聚氨酯在120℃的胶膜图。

[0079]

图29为本发明的实验例中,采用分子量为3000的羟基硅油,17%添加量,得到的改性水性聚氨酯在140℃的胶膜图。

[0080]

图30为本发明的实验例中,采用分子量为10000的羟基硅油,1%添加量,得到的改性水性聚氨酯在60℃的胶膜图。

[0081]

图31为本发明的实验例中,采用分子量为10000的羟基硅油,1%添加量,得到的改性水性聚氨酯在80℃的胶膜图。

[0082]

图32为本发明的实验例中,采用分子量为10000的羟基硅油,1%添加量,得到的改性水性聚氨酯在100℃的胶膜图。

[0083]

图33为本发明的实验例中,采用分子量为10000的羟基硅油,1%添加量,得到的改性水性聚氨酯在120℃的胶膜图。

[0084]

图34为本发明的实验例中,采用分子量为10000的羟基硅油,1%添加量,得到的改性水性聚氨酯在140℃的胶膜图。

[0085]

图35为本发明的实验例中,采用分子量为10000的羟基硅油,5%添加量,得到的改性水性聚氨酯在60℃的胶膜图。

[0086]

图36为本发明的实验例中,采用分子量为10000的羟基硅油,5%添加量,得到的改性水性聚氨酯在80℃的胶膜图。

[0087]

图37为本发明的实验例中,采用分子量为10000的羟基硅油,5%添加量,得到的改性水性聚氨酯在100℃的胶膜图。

[0088]

图38为本发明的实验例中,采用分子量为10000的羟基硅油,5%添加量,得到的改性水性聚氨酯在120℃的胶膜图。

[0089]

图39为本发明的实验例中,采用分子量为10000的羟基硅油,5%添加量,得到的改性水性聚氨酯在140℃的胶膜图。

[0090]

图40为本发明的实验例中,采用分子量为10000的羟基硅油,9%添加量,得到的改性水性聚氨酯在60℃的胶膜图。

[0091]

图41为本发明的实验例中,采用分子量为10000的羟基硅油,9%添加量,得到的改性水性聚氨酯在80℃的胶膜图。

[0092]

图42为本发明的实验例中,采用分子量为10000的羟基硅油,9%添加量,得到的改性水性聚氨酯在100℃的胶膜图。

[0093]

图43为本发明的实验例中,采用分子量为10000的羟基硅油,9%添加量,得到的改性水性聚氨酯在120℃的胶膜图。

[0094]

图44为本发明的实验例中,采用分子量为10000的羟基硅油,9%添加量,得到的改

性水性聚氨酯在140℃的胶膜图。

[0095]

图45为本发明的实验例中,采用分子量为10000的羟基硅油,13%添加量,得到的改性水性聚氨酯在60℃的胶膜图。

[0096]

图46为本发明的实验例中,采用分子量为10000的羟基硅油,13%添加量,得到的改性水性聚氨酯在80℃的胶膜图。

[0097]

图47为本发明的实验例中,采用分子量为10000的羟基硅油,13%添加量,得到的改性水性聚氨酯在100℃的胶膜图。

[0098]

图48为本发明的实验例中,采用分子量为10000的羟基硅油,13%添加量,得到的改性水性聚氨酯在120℃的胶膜图。

[0099]

图49为本发明的实验例中,采用分子量为10000的羟基硅油,13%添加量,得到的改性水性聚氨酯在140℃的胶膜图。

[0100]

图50为本发明的实验例中,采用分子量为10000的羟基硅油,17%添加量,得到的改性水性聚氨酯在60℃的胶膜图。

[0101]

图51为本发明的实验例中,采用分子量为10000的羟基硅油,17%添加量,得到的改性水性聚氨酯在80℃的胶膜图。

[0102]

图52为本发明的实验例中,采用分子量为10000的羟基硅油,17%添加量,得到的改性水性聚氨酯在100℃的胶膜图。

[0103]

图53为本发明的实验例中,采用分子量为10000的羟基硅油,17%添加量,得到的改性水性聚氨酯在120℃的胶膜图。

[0104]

图54为本发明的实验例中,采用分子量为10000的羟基硅油,17%添加量,得到的改性水性聚氨酯在140℃的胶膜图。

[0105]

图55为本发明的实验例中,采用分子量为25000的羟基硅油,1%添加量,得到的改性水性聚氨酯在60℃的胶膜图。

[0106]

图56为本发明的实验例中,采用分子量为25000的羟基硅油,1%添加量,得到的改性水性聚氨酯在80℃的胶膜图。

[0107]

图57为本发明的实验例中,采用分子量为25000的羟基硅油,1%添加量,得到的改性水性聚氨酯在100℃的胶膜图。

[0108]

图58为本发明的实验例中,采用分子量为25000的羟基硅油,1%添加量,得到的改性水性聚氨酯在120℃的胶膜图。

[0109]

图59为本发明的实验例中,采用分子量为25000的羟基硅油,1%添加量,得到的改性水性聚氨酯在140℃的胶膜图。

[0110]

图60为本发明的实验例中,采用分子量为25000的羟基硅油,5%添加量,得到的改性水性聚氨酯在60℃的胶膜图。

[0111]

图61为本发明的实验例中,采用分子量为25000的羟基硅油,5%添加量,得到的改性水性聚氨酯在80℃的胶膜图。

[0112]

图62为本发明的实验例中,采用分子量为25000的羟基硅油,5%添加量,得到的改性水性聚氨酯在100℃的胶膜图。

[0113]

图63为本发明的实验例中,采用分子量为25000的羟基硅油,5%添加量,得到的改性水性聚氨酯在120℃的胶膜图。

[0114]

图64为本发明的实验例中,采用分子量为25000的羟基硅油,5%添加量,得到的改性水性聚氨酯在140℃的胶膜图。

[0115]

图65为本发明的实验例中,采用分子量为25000的羟基硅油,9%添加量,得到的改性水性聚氨酯在60℃的胶膜图。

[0116]

图66为本发明的实验例中,采用分子量为25000的羟基硅油,9%添加量,得到的改性水性聚氨酯在80℃的胶膜图。

[0117]

图67为本发明的实验例中,采用分子量为25000的羟基硅油,9%添加量,得到的改性水性聚氨酯在100℃的胶膜图。

[0118]

图68为本发明的实验例中,采用分子量为25000的羟基硅油,9%添加量,得到的改性水性聚氨酯在120℃的胶膜图。

[0119]

图69为本发明的实验例中,采用分子量为25000的羟基硅油,9%添加量,得到的改性水性聚氨酯在140℃的胶膜图。

[0120]

图70为本发明的实验例中,采用分子量为25000的羟基硅油,13%添加量,得到的改性水性聚氨酯在60℃的胶膜图。

[0121]

图71为本发明的实验例中,采用分子量为25000的羟基硅油,13%添加量,得到的改性水性聚氨酯在80℃的胶膜图。

[0122]

图72为本发明的实验例中,采用分子量为25000的羟基硅油,13%添加量,得到的改性水性聚氨酯在100℃的胶膜图。

[0123]

图73为本发明的实验例中,采用分子量为25000的羟基硅油,13%添加量,得到的改性水性聚氨酯在120℃的胶膜图。

[0124]

图74为本发明的实验例中,采用分子量为25000的羟基硅油,13%添加量,得到的改性水性聚氨酯在140℃的胶膜图。

[0125]

图75为本发明的实验例中,采用分子量为25000的羟基硅油,17%添加量,得到的改性水性聚氨酯在60℃的胶膜图。

[0126]

图76为本发明的实验例中,采用分子量为25000的羟基硅油,17%添加量,得到的改性水性聚氨酯在80℃的胶膜图。

[0127]

图77为本发明的实验例中,采用分子量为25000的羟基硅油,17%添加量,得到的改性水性聚氨酯在100℃的胶膜图。

[0128]

图78为本发明的实验例中,采用分子量为25000的羟基硅油,17%添加量,得到的改性水性聚氨酯在120℃的胶膜图。

[0129]

图79为本发明的实验例中,采用分子量为25000的羟基硅油,17%添加量,得到的改性水性聚氨酯在140℃的胶膜图。

[0130]

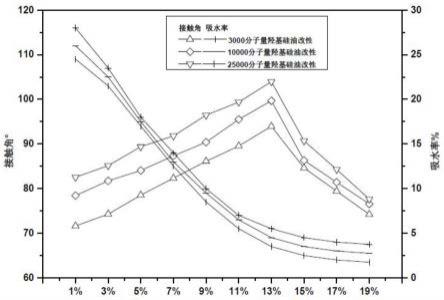

图80为本发明的实验例中,采用分子量分别为3000、25000和10000的羟基硅油,得到的改性水性聚氨酯的胶膜水接触角图。

[0131]

图81为本发明的实验例中,采用分子量分别为3000、25000和10000的羟基硅油,得到的改性水性聚氨酯的吸水率图。

具体实施方式

[0132]

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并

非用于限定本发明的范围。

[0133]

试剂与仪器

[0134]

聚丙二醇1000(ppg1000),工业级,异佛尔酮二异氰酸酯(ipdi)、二羟甲基丙酸、1,4-丁二醇,分析纯,二月桂酸二丁基锡,化学纯,上海麦克林生化科技有限公司;丙酮、三乙胺,分析纯,成都金山化学试剂有限公司;羟基硅油(mw=3000,10000,25000),工业级,广州鑫冠化工科技有限公司。

[0135]

nicolet 6700型傅里叶变换红外光谱仪、inspect f50扫描电子显微镜、kalpha x射线光电子能谱仪,美国赛默飞世尔公司;malvern 200型湿法激光粒度仪,英国马尔文公司;ca-100c型接触角测量仪,上海盈诺精密仪器有限公司;tg209f3型热重分析仪、dsc214型差示扫描量热仪,德国耐驰公司;dimension icon原子力显微镜,德国布鲁克公司。

[0136]

本实施例的利用羟基硅油制备改性水性聚氨酯的方法,包括如下步骤:

[0137]

步骤1:制备预聚体

[0138]

分别称取10.0g聚丙二醇1000和5.0g异佛尔酮二异氰酸酯,再加入占聚丙二醇和异二异氰酸酯总质量0.2%的二月桂酸二丁基锡,混合均匀后,70℃加热反应1h,得到预聚体。

[0139]

步骤2:扩链

[0140]

升温至85℃,反应2h,至-nco和-oh的摩尔比为1.9-2.3,再加入0.6358g二羟甲基丙酸,加入0.225g 1,4-丁二醇扩链,反应2h,迅速降温至55℃,得到第一中间体。

[0141]

步骤3:添加羟基硅油改性

[0142]

加入占步骤1聚丙二醇和二异氰酸酯总质量1%-19%的羟基硅油进行改性,所述羟基硅油的分子量为3000、10000和25000中的任意一种,充分反应3h,得到第二中间体。

[0143]

步骤4:中和

[0144]

加入0.4756g三乙胺中和15min,期间加入丙酮,调节体系黏度至25mpa

·

s-40mpa

·

s,将上述反应液降至室温,得到第三中间体;

[0145]

步骤5:乳化

[0146]

加入35ml去离子水,采用转速为1600r/min进行高速搅拌乳化30min,减压蒸馏脱去有机溶剂,即得到改性水性聚氨酯。

[0147]

实验例1:胶膜和胶膜样条的制备

[0148]

胶膜的制备:将实施例制备的改性水性聚氨酯涂覆于冷扎铁皮表面,室温下于水平面上自然流延成膜,固化1d,置于鼓风干燥40℃烘烤2d,室温放置1d,再置于干燥器中备用。胶膜用来测试热稳定性和水接触角。

[0149]

胶膜样条的制备:将实施例制备的改性水性聚氨酯置于聚四氟乙烯模具中干燥成型,然后,把制好的100mm

×

10mm

×

2mm胶膜样条置于干燥器中备用。胶膜样条用来观测表面和断面形貌、测试力学性能、热稳定性、吸水率等。

[0150]

实验例2:性能测试

[0151]

傅里叶变换红外光谱(ftir)分析:使用nicolet 6700型傅里叶变换红外光谱仪对样品进行定性分析。

[0152]

粒径的测定:将一滴或两滴实施例制备得到的改性水性聚氨酯加入蒸馏水中并稀释至千分之一质量分数,使用malvern 2000型湿法激光粒度仪(英国马尔文,马尔文,

malvern panalytic)在25℃下120s内评估粒径。

[0153]

透射电子显微镜(tem)测试:取10ml实施例制备得到的改性水性聚氨酯,用去离子水稀释至100倍制样,使用tem在100kv加速电压下分析微观结构。

[0154]

粘度的测定:按照《gb/t2794-1995胶粘剂粘度的测定》,使用3号转子,用ndj-4旋转粘度计测试。

[0155]

稳定性的测定:根据《gb/t6753.3-1986涂料贮存稳定性试验方法》,在离心管中加入聚氨酯,离心机离心15min,转速为3000r/min,观察有无沉淀,若无沉淀表示可以稳定贮存6个月。

[0156]

水接触角测试:采用静态躺滴法,测试平面调整水平,测试液滴为4.0μl,在平面任取3点滴液,取平均接触角。

[0157]

吸水率的测试:取用相同质量的胶膜放置于水中浸泡24h后,滤纸擦除表面水,称重,按式(1)计算胶膜吸水率

[0158]

ω%=(m

2-m1)/m1*100%式(1),式中:ω为吸水率,%;m1、m2分别为胶膜吸水前、吸水后的质量,g。

[0159]

sem测试:样品拉断和液氮脆断,再喷金处理,加速电压10kv。

[0160]

afm测试:测试温度25℃,扫描速度1hz,观察范围为5μm

×

5μm,观察胶膜表面微相分离程度、粗糙度以及形貌。

[0161]

结果1:

[0162]

羟基硅油的分子量为3000,得到的改性水性聚氨酯的傅里叶变换红外光谱表征,如图1所示。羟基硅油的分子量为10000,得到的改性水性聚氨酯的傅里叶变换红外光谱表征,如图2所示。羟基硅油的分子量为25000,得到的改性水性聚氨酯的傅里叶变换红外光谱表征,如图3所示。合成改性水性聚氨酯的各个原料的傅里叶变换红外光谱表征,如图4所示。

[0163]

从图1至图4中可以看到,聚丙二醇在3500cm-1

处的羟基峰和异佛尔酮二异氰酸酯在2260cm-1

处的异氰酸酯基特征峰消失,说明反应己进行完全,没有残留的异氰酸酯基;3451cm-1

处为硅醇基聚氨酯中羟基;在3327cm-1

与1698cm-1

处有n-h键以及羰基吸收峰,这说明体系中生成了氨基甲酸酯基团;1538cm-1

处为氨基甲酸酯键的吸收峰;1240cm-1

处为聚氨酯基中c-o-c的伸缩振动峰;1084cm-1

处为si-o-si键伸缩振动峰,说明成功合成改性水性聚氨酯。

[0164]

结果2:

[0165]

羟基硅油不同的添加量和不同的分子量,对改性水性聚氨酯的影响,如表1所示。

[0166]

表1改性水性聚氨酯的性能表征

[0167][0168]

用溶剂微孔过滤膜(水系),孔径20μm进行透过测试,羟基硅油的添加量为1%、3%、5%、7%、9%、11%、13%、15%、19%(3000分子量的羟基硅油)均能透过滤膜,羟基硅油的添加量为1%、3%、5%、7%、9%、11%、13%、15%、19%(10000和25000分子量的羟基硅油改性)也均能透过滤膜,说明本发明实施例制备得到的改性水性聚氨酯均一,无大颗粒固体或沉淀,且有良好的亲水透过性。

[0169]

稳定性检测:根据《gb/t6753.3-1986涂料贮存稳定性试验方法》,水性聚氨酯乳液的储存稳定性,即通过离心加速沉降实验模拟储存稳定性,在离心机中以3000r/min离心沉降15min,若无沉降,可以认为有6个月的储存稳定期。本发明实施例制备得到的改性水性聚氨酯在室温下转速为3000r/min机械离心15min后状态稳定,均匀,无分层和沉淀出现。

[0170]

以上研究结果证明,引入不同分子量和比例的羟基硅油能影响改性水性聚氨酯的性状,提高其稳定性,均一性和分散性。

[0171]

结果3:

[0172]

将采用不同分子量、不同添加比例的羟基硅油得到的改性水性聚氨酯分别置于60℃、80℃、100℃、120℃、140℃的环境中,时间均为24h。

[0173]

图5至图9为采用分子量为3000的羟基硅油,1%添加量,得到的改性水性聚氨酯分别在60℃、80℃、100℃、120℃、140℃的胶膜图。

[0174]

图10至图14采用分子量为3000的羟基硅油,5%添加量,得到的改性水性聚氨酯分别在60℃、80℃、100℃、120℃、140℃的胶膜图。

[0175]

图15至图19为采用分子量为3000的羟基硅油,9%添加量,得到的改性水性聚氨酯

分别在60℃、80℃、100℃、120℃、140℃的胶膜图。

[0176]

图20至图24为采用分子量为3000的羟基硅油,13%添加量,得到的改性水性聚氨酯分别在60℃、80℃、100℃、120℃、140℃的胶膜图。

[0177]

图25至图29为采用分子量为3000的羟基硅油,17%添加量,得到的改性水性聚氨酯分别在60℃、80℃、100℃、120℃、140℃的胶膜图。

[0178]

图30至图34为采用分子量为10000的羟基硅油,1%添加量,得到的改性水性聚氨酯分别在60℃、80℃、100℃、120℃、140℃的胶膜图。

[0179]

图15至图39为采用分子量为10000的羟基硅油,5%添加量,得到的改性水性聚氨酯分别在60℃、80℃、100℃、120℃、140℃的胶膜图。

[0180]

图40至图44为采用分子量为10000的羟基硅油,9%添加量,得到的改性水性聚氨酯分别在60℃、80℃、100℃、120℃、140℃的胶膜图。

[0181]

图45至图49为采用分子量为10000的羟基硅油,13%添加量,得到的改性水性聚氨酯分别在60℃、80℃、100℃、120℃、140℃的胶膜图。

[0182]

图50至图54为采用分子量为10000的羟基硅油,17%添加量,得到的改性水性聚氨酯分别在60℃、80℃、100℃、120℃、140℃的胶膜图。

[0183]

图55至图59为采用分子量为25000的羟基硅油,1%添加量,得到的改性水性聚氨酯分别在60℃、80℃、100℃、120℃、140℃的胶膜图。

[0184]

图60至图64为采用分子量为25000的羟基硅油,5%添加量,得到的改性水性聚氨酯分别在60℃、80℃、100℃、120℃、140℃的胶膜图。

[0185]

图65至图69为采用分子量为25000的羟基硅油,9%添加量,得到的改性水性聚氨酯分别在60℃、80℃、100℃、120℃、140℃的胶膜图。

[0186]

图70至图74为采用分子量为25000的羟基硅油,13%添加量,得到的改性水性聚氨酯分别在60℃、80℃、100℃、120℃、140℃的胶膜图。

[0187]

图75至图79为采用分子量为25000的羟基硅油,17%添加量,得到的改性水性聚氨酯分别在60℃、80℃、100℃、120℃、140℃的胶膜图。

[0188]

改性水性聚氨酯60℃下放置24h,胶膜均无明显变化,80℃时,水分挥发,胶膜出现明显白色。100℃和120℃烘24h后,黏度消失,板面薄膜有微微发黄,已逐渐开始老化,无明显形变。在140℃烘24h后,胶膜部分熔化呈流动性,发生不同程度老化,变为焦黄色。经对比可知,羟基硅油的添加比例越高,分子量越大,薄膜形貌变化越小,且焦化的程度越低,本发明实施例制备的改性水性聚氨酯的热稳定性和阻燃性能提高50%,表明大分子量和高比例羟基硅油改性水性聚氨酯能显著提高水性聚氨酯的耐热性能。

[0189]

结果4:

[0190]

胶膜表面水接触角能大致反映其疏水性,也是衡量固体表面润湿程度的一个物理量,接触角的值越大,被测物质表面的疏水性就越强,胶膜以冷扎铁为基底材料进行测试。

[0191]

由图80至图81可知,相同分子量的羟基硅油随着添加比例的提高,在1%-13%的范围内胶膜的接触角随比例的提高而增大,在13%-19%则随着添加比例的提高而减小。同样的,随着羟基硅油的添加比例提高,胶膜的吸水率逐渐降低,当添加比例达到13%左右,吸水率变化的趋势明显变缓,对应的胶膜表面能也在13%的比例降至最低。三种分子量在添加比例为13%时,胶膜耐水性、疏水性最佳,膜性能最佳;同比例相比,当羟基硅油的分子

量为25000时,胶膜耐水性、疏水性最佳。

[0192]

羟基硅油的添加比例为13%效果最佳,羟基硅油分子量对水性聚氨酯性能的影响,不同分子量的羟基硅油进行对比,当添加相同的比例时,分子量越大的羟基硅油,得到的改性水性聚氨酯的疏水性越好,分子量25000为最佳,依次为分子量10000和分子量3000,此结论与之前各项测试的结论相一致,对比水接触角和吸水率可得耐水性提高32%。

[0193]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。