一种从油橄榄果渣油脱臭馏出物中分离赤桐甾醇的方法

【技术领域】

1.本发明属于食品技术领域。更具体地,本发明涉及一种从油橄榄果渣油脱臭馏出物中分离赤桐甾醇的方法。

背景技术:

2.油橄榄(olea europaea l.)是知名的木本油料植物,属木犀科(oleaceae)木犀榄属。油橄榄是橄榄油的主要原料。橄榄油由约98%以上的甘油三酯和1~2%的生物活性物质组成。越来越多的研究表明,橄榄油的营养功能与橄榄油中的微量生物活性物质密切相关。橄榄油中最值得一提的生物活性物质有生育酚、甾醇、角鲨烯和多酚类物质。其中,植物甾醇是橄榄油中不皂化物的重要组成部分,以β-谷甾醇为主,此外还含有菜油甾醇、δ-5-燕麦甾醇、赤桐甾醇、δ-5-23-豆甾二烯醇等10余种其他甾醇。而其中一些甾醇具有特殊的生理活性,如赤桐甾醇,可增强细胞对胆汁酸盐的摄取,具有疏肝解郁的活性;还具有减弱uvb引起的细胞毒性,减弱环氧合酶-2、诱导型一氧化氮合酶、肿瘤坏死因子等促炎症蛋白的表达,通过半胱氨酸蛋白酶家族使人黑色素瘤细胞凋亡等作用,是一种非常重要的化合物。但因甾醇同系物间结构相似,且多为同分异构体,分离困难,所以研究较少,大部分研究均集中在检测方面如刘贵银等人在题目“精制橄榄油中甾醇的分离与测定”,《食品科技》,2018,43(06),pp193-198中建立了精制橄榄油中甾醇的高效液相色谱分离和气相色谱检测方法。方欣欣等人在题目“油脂类药用辅料橄榄油中甾醇谱的研究”,《药物分析杂志》,2015,35(11),pp1924-1929中轴线从橄榄油中提取不皂化物,运用高效液相色谱法从不皂化物中分离并收集甾醇的馏分,然后对馏分进行衍生化采用气相色谱法检测个甾醇的组成及百分含量等。

3.因此,针对现有橄榄油不皂化物中赤桐甾醇分离技术研究较少,无成熟技术等,本发明人在总结现有技术基础之上,通过大量实验研究与分析总结,终于完成了本发明。

技术实现要素:

4.[要解决的技术问题]

[0005]

本发明的目的是提供一种从油橄榄果渣油脱臭馏出物中分离赤桐甾醇的方法。

[0006]

[技术方案]

[0007]

本发明是通过下述技术方案实现的。

[0008]

本发明涉及一种从油橄榄果渣油脱臭馏出物中分离赤桐甾醇的方法。该分离方法的步骤如下:

[0009]

a、油橄榄植物甾醇制备

[0010]

以油橄榄果渣油脱臭馏出物为原料,经酯化、酯交换、冷析、过滤与重结晶步骤处理,得到纯度以重量计95%以上油橄榄植物甾醇;

[0011]

b、β-谷甾醇分离

[0012]

把步骤a得到的植物甾醇添加到正丁醇-环己酮混合溶剂中,在温度70~80℃下搅

拌30~60min,趁热过滤,将收集滤液的温度降至30~35℃,并在这个温度下保持120~150min,过滤,得到含有β-谷甾醇富集物的滤饼,它接着按照同样方式重复处理1~3次,得到β-谷甾醇产品滤饼;这种滤饼减压干燥,β-谷甾醇纯度达到以重量计95%以上;

[0013]

所得到的滤液合并,减压浓缩至合并滤液体积的1/6~1/5,再将其温度降至10~15℃,并在这个温度下保持120~150min,过滤,滤饼经干燥得到植物甾醇混合物x。

[0014]

c、赤桐甾醇富集

[0015]

步骤b得到的植物甾醇混合物x使用固定相i与流动相i按照体积比1:1混合的混合相i溶解,得到一种植物甾醇混合物x溶液,使用高速逆流色谱仪分离纯化,其流出液采用uv检测器在波长210nm处检测,收集同一峰的流出液,脱除溶剂,分别得到植物甾醇混合物x1、植物甾醇混合物x2和植物甾醇混合物x3。

[0016]

d、赤桐甾醇纯化

[0017]

步骤c得到的植物甾醇混合物x2使用固定相ii与流动相ii按照体积比1:1混合的混合相ii溶解,得到植物甾醇混合物x2溶液采用同样色谱分离纯化与处理,分别得到δ-5,23-豆甾二烯醇和赤桐甾醇浓缩物,它们分别在浓度为以体积计95%乙醇中重结晶,经过滤与烘干,得到纯度为以重量计90%以上δ-5,23-豆甾二烯醇与赤桐甾醇。

[0018]

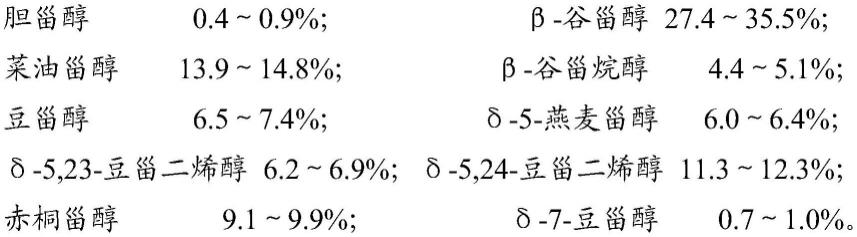

根据本发明的一种优选实施方式,在步骤a中,所述的油橄榄果渣油脱臭馏出物的甾醇类物质含量是以重量计12~35%,其甾醇类物质的组成如下:以重量计

[0019][0020]

根据本发明的另一种优选实施方式,在步骤b中,在正丁醇-环己酮混合溶剂中,以毫升计正丁醇与以毫升计环己酮的比是1:0.25~0.5;以克计植物甾醇与以毫升计正丁醇-环己酮混合溶剂的比是1:3~5。

[0021]

根据本发明的另一种优选实施方式,在步骤b中,所述植物甾醇混合物x的组成如下:以重量计

[0022][0023]

根据本发明的另一种优选实施方式,在步骤c中,固定相i与流动相i制备方法如下:

[0024]

将以毫升计正己烷、以毫升计乙酸乙酯、以毫升计甲醇与以毫升计水的比是1:1.5:0.5:1,将它们装到分液漏斗中,充分振荡,静置分层30min,上层溶液是固定相i,而下

层溶液是流动相i。

[0025]

根据本发明的另一种优选实施方式,在步骤c中,高速逆流色谱仪分离纯化条件如下:以流速2.0ml/min将固定相i填充到分离管路中,然后将主机转速调节至800~900rpm,在这个转速下平衡10min,再以流速1.0~1.2ml/min泵入流动相i。

[0026]

根据本发明的另一种优选实施方式,在步骤c中,植物甾醇混合物x1是含有以重量计49~55%菜油甾醇与23~26%豆甾醇的富集物;植物甾醇混合物x2是含有以重量计35~41%δ-5,23-豆甾二烯醇与42~54%赤桐甾醇的富集物;植物甾醇混合物x3是含有以重量计52~61%β-谷甾醇、7~9%谷甾烷醇、12~14%δ-5-燕麦甾醇与20~23%δ-5,24-豆甾二烯醇的富集物。

[0027]

根据本发明的另一种优选实施方式,在步骤d中,固定相ii与流动相ii制备方法如下:将以毫升计正己烷、以毫升计乙腈与以毫升计甲基叔丁基醚的比是1:1.4:0.6,将该混合溶剂装到分液漏斗中,充分振荡,静置分层30min,上层溶液是固定相ii,下层溶液是流动相ii。

[0028]

根据本发明的另一种优选实施方式,在步骤d中,高速逆流色谱仪分离纯化条件如下:以流速2.0ml/min将固定相ii填充到分离管路中,然后将主机转速调节至1000~1100rpm,在这个转速下平衡10min,然后以流速1.0~1.2ml/min泵入流动相ii。

[0029]

根据本发明的另一种优选实施方式,在步骤d中,重结晶按照下述方式进行:

[0030]

按照以克计赤桐甾醇或δ-5,23-豆甾二烯醇浓缩物与以毫升计95%乙醇的比是1:3~5,往步骤d得到的浓缩物中添加浓度为以体积计95%乙醇,在温度70~75℃下搅拌20~30min,再将温度降至10~15℃,并在这个温度下保持90~120min。

[0031]

下面将更详细地描述本发明。

[0032]

本发明涉及一种从油橄榄果渣油脱臭馏出物中分离赤桐甾醇的方法。本发明从油橄榄果渣油脱臭馏出物中分离赤桐甾醇的流程参见附图1。

[0033]

该分离方法的步骤如下:

[0034]

a、油橄榄植物甾醇制备

[0035]

以油橄榄果渣油脱臭馏出物为原料,经酯化、酯交换、冷析、过滤与重结晶步骤处理,得到纯度以重量计95%以上油橄榄植物甾醇;

[0036]

油橄榄果渣油脱臭馏出物是以生产橄榄油时所产生的油橄榄果渣废弃物作为原料,经湿法提取、脱胶、脱色与脱臭处理,得到一种橄榄果渣油与一种油橄榄果渣油脱臭馏出物。该油橄榄果渣油脱臭馏出物处理方法具体参见cn110283034a《一种从油橄榄果渣中分离高值脂质产品的方法》。

[0037]

根据gb/t 25223-2010《动植物油脂甾醇组成和甾醇总量的测定气相色谱法》标准分析方法检测,本发明使用油橄榄果渣油脱臭馏出物的甾醇类物质含量是以重量计12~35%,其甾醇类物质的组成如下:以重量计

[0038][0039]

b、β-谷甾醇分离

[0040]

把步骤a得到的油橄榄植物甾醇添加到正丁醇-环己酮混合溶剂中,在温度70~80℃下搅拌30~60min,趁热过滤,将收集滤液的温度降至30~35℃,并在这个温度下保持120~150min,过滤,得到含有β-谷甾醇富集物的滤饼,它接着按照同样方式重复处理1~3次,得到β-谷甾醇产品滤饼;这种滤饼减压干燥,β-谷甾醇纯度达到以重量计95%以上;

[0041]

本发明采用多次重结晶方法进行β-谷甾醇分离。本技术领域的技术人员知道,植物甾醇在一种溶剂中的溶解度会随温度变化而改变,一般温度越高,溶解度越大,并且β-谷甾醇与其他甾醇在不同溶剂中的溶解度也是各不相同,本发明人于是利用这些特性建立了本发明分离方法。

[0042]

在这个步骤中,本发明使用正丁醇-环己酮混合溶剂,它们都是目前市场上销售的产品。在正丁醇-环己酮混合溶剂中,以毫升计正丁醇与以毫升计环己酮的比是1:0.25~0.50;如果正丁醇与环己酮的比大于1:0.25,则β-谷甾醇溶解度降低,与其它甾醇溶解度差值变小,不利于分离;如果正丁醇与环己酮的比小于1:0.50,则β-谷甾醇溶解度提高,降温后析出结晶少,分离效率低;因此,正丁醇与环己酮的比为1:0.25~0.50是合适的,优选地是1:0.35~0.40。

[0043]

在这个步骤中,以克计植物甾醇与以毫升计正丁醇-环己酮混合溶剂的比是1:3~5。如果植物甾醇与正丁醇-环己酮混合溶剂的比大于1:3,则溶液中β-谷甾醇与其他甾醇组分过饱和度高,降温后易同时析出,影响分离效果;如果植物甾醇与正丁醇-环己酮混合溶剂的比小于1:5,则溶剂量过大,滤液中β-谷甾醇量较多,植物甾醇混合物x中β-谷甾醇占比变大,不利于后续分离;因此,植物甾醇与正丁醇-环己酮混合溶剂的比为1:3~5是合适的,优选地是1:3.5~4.5。

[0044]

步骤a得到的植物甾醇在正丁醇-环己酮混合溶剂中在温度70~80℃下搅拌30~60min。搅拌混合时间为30~60min时,如果搅拌混合温度低于70℃,则该植物甾醇不能完全溶解;如果搅拌混合温度高于80℃,则该植物甾醇溶解度随温度增加而增加不很明显,因此将搅拌混合温度再升高就没有必要;因此,其搅拌混合温度为70~80℃是合理的;搅拌混合温度为70~80℃时,如果搅拌混合时间短于60min,则该植物甾醇溶解不完全,在热过滤时该植物甾醇易析出;如果搅拌混合温度长于60min,则不会产生额外的有益效果,因此将搅拌混合时间再延长就没有必要;因此,其搅拌混合时间为30~60min是恰当的;

[0045]

然后,过滤得到的滤液温度降至30~35℃,并在这个温度下保持120~150min,让该植物甾醇结晶析出。该植物甾醇结晶时间在所述范围内时,如果该结晶温度低于30℃,则β-谷甾醇与其它甾醇溶解度差距随温度降低而变化不大,不能提高分离效果;如果其结晶温度高于35℃,则β-谷甾醇溶解度还处于较高水平,分离效率低;因此,该结晶温度为30~

35℃是合理的;

[0046]

该植物甾醇结晶温度在所述范围内时,如果该结晶时间短于120min,则结晶时间过短,β-谷甾醇晶体量少,大部分仍残留在滤液中,则在植物甾醇混合物x中β-谷甾醇占比大,不利于后续分离;如果其结晶时间长于150min,则其它甾醇会随结晶时间增加而析出更多,影响β-谷甾醇富集;因此,该结晶时间为120~150min是适当的;

[0047]

得到含有β-谷甾醇富集物的滤饼按照同样方式重复处理1~3次,得到β-谷甾醇产品滤饼;这种滤饼使用真空干燥箱在压力-0.08~-0.09mpa与温度70~80℃的条件下干燥,采用前面描述的检测方法检测,得到β-谷甾醇的纯度为以重量计95%以上。本发明可以使用本技术领域里通常采用的、在目前市场上销售的减压干燥设备进行干燥。

[0048]

将这个步骤所得到的滤液合并,合并滤液在压力-0.06~-0.08mpa与温度85~90℃的条件下进行减压浓缩,直至合并滤液体积的1/6~1/5,再将其温度降至10~15℃,并在这个温度下保持120~150min,过滤,滤饼经干燥得到植物甾醇混合物x。

[0049]

在本发明中,减压浓缩的溶液体积超过所述的范围是不可取的,因为体积低于1/6,则合并滤液变粘稠,将难以形成晶核;如果体积大于1/5,则回收率偏低。

[0050]

减压浓缩的滤液接着进行降温结晶。结晶时间在所述的范围内时,如果结晶时间短于120min,则甾醇晶体量少,回收率低;如果其结晶时间长于150min时,则对回收率没有额外的有益效果,是不必要的;因此,结晶时间为120~150min是可取的;

[0051]

结晶温度在所述的范围内时,如果结晶温度低于10℃,则植物甾醇的溶解度已降至3%以下,在继续降温对回收率影响不大;如果其结晶温度高于15℃时,则回收率偏低;因此,结晶温度为10~15℃是合适的;

[0052]

采用前面描述的检测方法检测,这个步骤得到的植物甾醇混合物x的组成如下:以重量计

[0053][0054]

c、赤桐甾醇富集

[0055]

步骤b得到的植物甾醇混合物x使用固定相i与流动相i按照体积比1:1混合的混合相i溶解,得到一种植物甾醇混合物x溶液,使用高速逆流色谱仪分离纯化,其流出液采用uv检测器在波长210nm处检测,收集同一峰的流出液,脱除溶剂,分别得到植物甾醇混合物x1、植物甾醇混合物x2和植物甾醇混合物x3。

[0056]

根据本发明,植物甾醇富集是采用高速逆流色谱进行分离纯化的,该方法的基本机制是利用植物甾醇中各个单体在互不相溶的两相之间反复分配,因它们的分配系数不同而达到分离。

[0057]

根据本发明,固定相i与流动相i制备方法如下:

[0058]

将以毫升计正己烷、以毫升计乙酸乙酯、以毫升计甲醇与以毫升计水的比是1:

1.5:0.5:1,将它们装到分液漏斗中,充分振荡,静置分层30min,上层溶液是固定相i,而下层溶液是流动相i。

[0059]

固定相i是正己烷和乙酸乙酯混合物相,流动相i是乙酸乙酯、甲醇与水混合物相。固定相i和流动相i在使用前均要超声脱气。本发明使用的正己烷、乙酸乙酯与甲醇均为分析纯试剂,它们都是目前市场上销售的产品。使用的水是去离子水。

[0060]

根据本发明,高速逆流色谱分离过程具体操作步骤如下:

[0061]

(1)开启设备电源,将恒流泵管路放入到固定相i中,排气,设置恒流泵流速为2ml/min,将固定相i注满分离管路,然后,打开主机调速器开关,缓慢调节转速,将转速调至800~900rpm。

[0062]

(2)将恒流泵管路放入到流动相i中,排气,设置流动相的流速为1.0~1.2ml/min,流动相i从柱首端泵入,而从柱尾端流出;打开紫外检测器,将检测波长设置为210nm,当柱尾流动相能明显观察到分层时,表明流动相i与固定相i达到流体动力学平衡;

[0063]

(3)用等体积流动相i和固定相i溶解甾醇混合物x,得到浓度为0.8~1.0g/ml的甾醇混合物x溶液,进样检测。根据紫外检测数据,将相同峰的流出液收集,直至长时间不出峰且基线走平,分离结束。

[0064]

(4)分别将相同峰流出液的溶剂除去,得到植物甾醇混合物x1、植物甾醇混合物x2和植物甾醇混合物x3。

[0065]

本发明使用的高速逆流色谱仪是目前市场上销售的产品,例如由上海同田生化技术有限公司以商品名tbe-300a制备型高速逆流色谱仪销售的高速逆流色谱仪。

[0066]

采用前面描述的检测方法检测,植物甾醇混合物x1是含有以重量计49~55%菜油甾醇与23~26%豆甾醇的富集物;植物甾醇混合物x2是含有以重量计35~41%δ-5,23-豆甾二烯醇与42~54%赤桐甾醇的富集物;植物甾醇混合物x3是含有以重量计52~61%β-谷甾醇、7~9%谷甾烷醇、12~14%δ-5-燕麦甾醇与20~23%δ-5,24-豆甾二烯醇的富集物。

[0067]

d、赤桐甾醇纯化

[0068]

步骤c得到的植物甾醇混合物x2使用固定相ii与流动相ii按照体积比1:1混合的混合相ii溶解,得到植物甾醇混合物x2溶液采用同样色谱分离纯化与处理,分别得到δ-5,23-豆甾二烯醇和赤桐甾醇浓缩物,它们分别在浓度为以体积计95%乙醇中重结晶,经过滤与烘干,得到纯度为以重量计90%以上δ-5,23-豆甾二烯醇与赤桐甾醇。

[0069]

在这个步骤中,固定相ii与流动相ii制备方法如下:将以毫升计正己烷、以毫升计乙腈与以毫升计甲基叔丁基醚的比是1:1.4:0.6,将该混合溶剂装到分液漏斗中,充分振荡,静置分层30min,上层溶液是固定相ii,它是正己烷与甲基叔丁基醚混合相,下层溶液是流动相ii,它是乙腈与甲基叔丁基醚混合相。固定相ii与流动相ii在使用前均要超声脱气。本发明使用的正己烷、乙腈和甲基叔丁基醚均为分析纯试剂,它们都是目前市场上销售的产品。

[0070]

在这个步骤中,高速逆流色谱仪分离纯化方法如前面所述,只是其条件作了如下改变:以流速2.0ml/min将固定相ii填充到分离管路中,然后将主机转速调节至1000~1100rpm,在这个转速下平衡10min,然后以流速1.0~1.2ml/min泵入流动相ii。

[0071]

δ-5,23-豆甾二烯醇和赤桐甾醇浓缩物分别在浓度为以体积计95%乙醇中重结晶,该重结晶按照下述方式进行:

[0072]

按照以克计赤桐甾醇或δ-5,23-豆甾二烯醇浓缩物与以毫升计95%乙醇的比是1:3~5,往步骤d得到的浓缩物中添加浓度为以体积计95%乙醇,在温度70~75℃下搅拌20~30min,再将温度降至10~15℃,并在这个温度下保持90~120min。

[0073]

在重结晶后,接着过滤,滤饼在压力-0.08~-0.09mpa与温度80~90℃的条件下烘干,得到纯度为以重量计90%以上δ-5,23-豆甾二烯醇与赤桐甾醇。

[0074]

[有益效果]

[0075]

与现有技术相比,本发明具有如下的有益效果:

[0076]

1、本发明采用高速逆流色谱进行分离橄榄油甾醇中的赤桐甾醇,分离方法简单,赤桐甾醇纯度高,为赤桐甾醇的其他研究提供了原料。

[0077]

2、本发明在分离赤桐甾醇的过程中,还得到了高纯度的β-谷甾醇和δ-5,23-豆甾二烯醇产品,都是重要的单体甾醇。

【附图说明】

[0078]

附图1是本发明从油橄榄果渣油脱臭馏出物中分离赤桐甾醇的流程图。

【具体实施方式】

[0079]

通过下述实施例将能够更好地理解本发明。

[0080]

实施例1:从油橄榄果渣油脱臭馏出物中分离赤桐甾醇的方法

[0081]

该实施例的实施步骤如下:

[0082]

a、油橄榄植物甾醇制备

[0083]

根据本技术说明书描述的方法检测,以甾醇类物质含量为以重量计20%的油橄榄果渣油脱臭馏出物为原料,经酯化、酯交换、冷析、过滤与重结晶步骤处理,得到纯度为以重量计95.6%油橄榄植物甾醇;

[0084]

所述油橄榄果渣油脱臭馏出物的甾醇类物质组成如下:以重量计

[0085][0086]

b、β-谷甾醇分离

[0087]

按照以克计植物甾醇与以毫升计正丁醇-环己酮混合溶剂的比为1:4,把步骤a得到的植物甾醇添加到以毫升计正丁醇与以毫升计环己酮比为1:0.25的正丁醇-环己酮混合溶剂中,在温度76℃下搅拌40min,趁热过滤,将收集滤液的温度降至30℃,并在这个温度下保持150min,过滤,得到含有β-谷甾醇富集物的滤饼,它接着按照同样方式重复处理2次,得到β-谷甾醇产品滤饼;这种滤饼使用真空干燥箱在压力-0.08mpa与温度75℃的条件下减压干燥,β-谷甾醇纯度达到以重量计95.5%;

[0088]

所得到的滤液合并,合并滤液在压力-0.07mpa与温度85℃的条件下进行减压浓

缩,直至合并滤液体积的1/6,再将其温度降至12℃,并在这个温度下保持140min,过滤,滤饼经干燥得到植物甾醇混合物x;

[0089]

所述植物甾醇混合物x的组成如下:以重量计

[0090][0091]

c、赤桐甾醇富集

[0092]

制备固定相i与流动相i:将以毫升计正己烷、以毫升计乙酸乙酯、以毫升计甲醇与以毫升计水的比是1:1.5:0.5:1,将它们装到分液漏斗中,充分振荡,静置分层30min,上层溶液是固定相i,而下层溶液是流动相i。

[0093]

步骤b得到的植物甾醇混合物x使用固定相i与流动相i按照体积比1:1混合的混合相i溶解,得到一种植物甾醇混合物x溶液,使用由上海同田生化技术有限公司以商品名tbe-300a制备型高速逆流色谱仪销售的高速逆流色谱仪,以流速2.0ml/min将固定相i填充到分离管路中,然后将主机转速调节至800rpm,在这个转速下平衡10min,再以流速1.0ml/min泵入流动相i,其流出液采用uv检测器在波长210nm处检测,收集同一峰的流出液,脱除溶剂,分别得到植物甾醇混合物x1、植物甾醇混合物x2和植物甾醇混合物x3;

[0094]

植物甾醇混合物x1是含有以重量计49%菜油甾醇与23%豆甾醇的富集物;植物甾醇混合物x2是含有以重量计38%δ-5,23-豆甾二烯醇与42%赤桐甾醇的富集物;植物甾醇混合物x3是含有以重量计52%β-谷甾醇、7%谷甾烷醇、12%δ-5-燕麦甾醇与22%δ-5,24-豆甾二烯醇的富集物。

[0095]

d、赤桐甾醇纯化

[0096]

制备固定相ii与流动相ii:将以毫升计正己烷、以毫升计乙腈与以毫升计甲基叔丁基醚的比是1:1.4:0.6,将该混合溶剂装到分液漏斗中,充分振荡,静置分层30min,上层溶液是固定相ii,下层溶液是流动相ii;

[0097]

步骤c得到的植物甾醇混合物x2使用固定相ii与流动相ii按照体积比1:1混合的混合相ii溶解,得到植物甾醇混合物x2溶液采用同一高速逆流色谱仪,以流速2.0ml/min将固定相ii填充到分离管路中,然后将主机转速调节至1000rpm,在这个转速下平衡10min,然后以流速1.0ml/min泵入流动相ii,分别得到δ-5,23-豆甾二烯醇和赤桐甾醇浓缩物;按照以克计赤桐甾醇或δ-5,23-豆甾二烯醇浓缩物与以毫升计95%乙醇的比1:4,它们分别在浓度为以体积计95%乙醇中,在温度70℃下搅拌30min,再将温度降至10℃,并在这个温度下保持110min进行重结晶,过滤,滤饼在压力-0.08mpa与温度86℃的条件下烘干,得到纯度为以重量计91.4%δ-5,23-豆甾二烯醇与纯度为以重量计90.2%赤桐甾醇。

[0098]

实施例2:从油橄榄果渣油脱臭馏出物中分离赤桐甾醇的方法

[0099]

该实施例的实施步骤如下:

[0100]

a、油橄榄植物甾醇制备

[0101]

根据本技术说明书描述的方法检测,以甾醇类物质含量为以重量计28%的油橄榄果渣油脱臭馏出物为原料,经酯化、酯交换、冷析、过滤与重结晶步骤处理,得到纯度为以重量计96.2%油橄榄植物甾醇;

[0102]

所述油橄榄果渣油脱臭馏出物的甾醇类物质组成如下:以重量计

[0103][0104]

b、β-谷甾醇分离

[0105]

按照以克计植物甾醇与以毫升计正丁醇-环己酮混合溶剂的比为1:3,把步骤a得到的植物甾醇添加到以毫升计正丁醇与以毫升计环己酮比为1:0.32的正丁醇-环己酮混合溶剂中,在温度70℃下搅拌30min,趁热过滤,将收集滤液的温度降至32℃,并在这个温度下保持120min,过滤,得到含有β-谷甾醇富集物的滤饼,它接着按照同样方式重复处理1次,得到β-谷甾醇产品滤饼;这种滤饼使用真空干燥箱在压力-0.09mpa与温度70℃的条件下减压干燥,β-谷甾醇纯度达到以重量计95.4%;

[0106]

所得到的滤液合并,合并滤液在压力-0.06mpa与温度90℃的条件下进行减压浓缩,直至合并滤液体积的1/5,再将其温度降至10℃,并在这个温度下保持120min,过滤,滤饼经干燥得到植物甾醇混合物x;

[0107]

所述植物甾醇混合物x的组成如下:以重量计

[0108][0109]

c、赤桐甾醇富集

[0110]

制备固定相i与流动相i:将以毫升计正己烷、以毫升计乙酸乙酯、以毫升计甲醇与以毫升计水的比是1:1.5:0.5:1,将它们装到分液漏斗中,充分振荡,静置分层30min,上层溶液是固定相i,而下层溶液是流动相i。

[0111]

步骤b得到的植物甾醇混合物x使用固定相i与流动相i按照体积比1:1混合的混合相i溶解,得到一种植物甾醇混合物x溶液,使用由上海同田生化技术有限公司以商品名tbe-300a制备型高速逆流色谱仪销售的高速逆流色谱仪,以流速2.0ml/min将固定相i填充到分离管路中,然后将主机转速调节至900rpm,在这个转速下平衡10min,再以流速1.2ml/min泵入流动相i,其流出液采用uv检测器在波长210nm处检测,收集同一峰的流出液,脱除溶剂,分别得到植物甾醇混合物x1、植物甾醇混合物x2和植物甾醇混合物x3;

[0112]

植物甾醇混合物x1是含有以重量计51%菜油甾醇与26%豆甾醇的富集物;植物甾醇混合物x2是含有以重量计35%δ-5,23-豆甾二烯醇与46%赤桐甾醇的富集物;植物甾醇混合物x3是含有以重量计55%β-谷甾醇、8%谷甾烷醇、12%δ-5-燕麦甾醇与20%δ-5,24-豆甾二烯醇的富集物。

[0113]

d、赤桐甾醇纯化

[0114]

制备固定相ii与流动相ii:将以毫升计正己烷、以毫升计乙腈与以毫升计甲基叔丁基醚的比是1:1.4:0.6,将该混合溶剂装到分液漏斗中,充分振荡,静置分层30min,上层溶液是固定相ii,下层溶液是流动相ii;

[0115]

步骤c得到的植物甾醇混合物x2使用固定相ii与流动相ii按照体积比1:1混合的混合相ii溶解,得到植物甾醇混合物x2溶液采用同一高速逆流色谱仪,以流速2.0ml/min将固定相ii填充到分离管路中,然后将主机转速调节至1100rpm,在这个转速下平衡10min,然后以流速1.0ml/min泵入流动相ii,分别得到δ-5,23-豆甾二烯醇和赤桐甾醇浓缩物;按照以克计赤桐甾醇或δ-5,23-豆甾二烯醇浓缩物与以毫升计95%乙醇的比1:3,它们分别在浓度为以体积计95%乙醇中,在温度72℃下搅拌24min,再将温度降至12℃,并在这个温度下保持90min进行重结晶,过滤,滤饼在压力-0.09mpa与温度80℃的条件下烘干,得到纯度为以重量计94.5%δ-5,23-豆甾二烯醇与纯度为以重量计95.6%赤桐甾醇。

[0116]

实施例3:从油橄榄果渣油脱臭馏出物中分离赤桐甾醇的方法

[0117]

该实施例的实施步骤如下:

[0118]

a、油橄榄植物甾醇制备

[0119]

根据本技术说明书描述的方法检测,以甾醇类物质含量为以重量计35%的油橄榄果渣油脱臭馏出物为原料,经酯化、酯交换、冷析、过滤与重结晶步骤处理,得到纯度为以重量计96.6%油橄榄植物甾醇;

[0120]

所述油橄榄果渣油脱臭馏出物的甾醇类物质组成如下:以重量计

[0121][0122]

b、β-谷甾醇分离

[0123]

按照以克计植物甾醇与以毫升计正丁醇-环己酮混合溶剂的比为1:5,把步骤a得到的植物甾醇添加到以毫升计正丁醇与以毫升计环己酮比为1:0.50的正丁醇-环己酮混合溶剂中,在温度74℃下搅拌60min,趁热过滤,将收集滤液的温度降至35℃,并在这个温度下保持130min,过滤,得到含有β-谷甾醇富集物的滤饼,它接着按照同样方式重复处理3次,得到β-谷甾醇产品滤饼;这种滤饼使用真空干燥箱在压力-0.08mpa与温度80℃的条件下减压干燥,β-谷甾醇纯度达到以重量计96.1%;

[0124]

所得到的滤液合并,合并滤液在压力-0.08mpa与温度85℃的条件下进行减压浓缩,直至合并滤液体积的1/6,再将其温度降至14℃,并在这个温度下保持130min,过滤,滤

饼经干燥得到植物甾醇混合物x;

[0125]

所述植物甾醇混合物x的组成如下:以重量计

[0126][0127]

c、赤桐甾醇富集

[0128]

制备固定相i与流动相i:将以毫升计正己烷、以毫升计乙酸乙酯、以毫升计甲醇与以毫升计水的比是1:1.5:0.5:1,将它们装到分液漏斗中,充分振荡,静置分层30min,上层溶液是固定相i,而下层溶液是流动相i。

[0129]

步骤b得到的植物甾醇混合物x使用固定相i与流动相i按照体积比1:1混合的混合相i溶解,得到一种植物甾醇混合物x溶液,使用由上海同田生化技术有限公司以商品名tbe-300a制备型高速逆流色谱仪销售的高速逆流色谱仪,以流速2.0ml/min将固定相i填充到分离管路中,然后将主机转速调节至820rpm,在这个转速下平衡10min,再以流速1.1ml/min泵入流动相i,其流出液采用uv检测器在波长210nm处检测,收集同一峰的流出液,脱除溶剂,分别得到植物甾醇混合物x1、植物甾醇混合物x2和植物甾醇混合物x3;

[0130]

植物甾醇混合物x1是含有以重量计53%菜油甾醇与24%豆甾醇的富集物;植物甾醇混合物x2是含有以重量计41%δ-5,23-豆甾二烯醇与54%赤桐甾醇的富集物;植物甾醇混合物x3是含有以重量计58%β-谷甾醇、8%谷甾烷醇、13%δ-5-燕麦甾醇与21%δ-5,24-豆甾二烯醇的富集物。

[0131]

d、赤桐甾醇纯化

[0132]

制备固定相ii与流动相ii:将以毫升计正己烷、以毫升计乙腈与以毫升计甲基叔丁基醚的比是1:1.4:0.6,将该混合溶剂装到分液漏斗中,充分振荡,静置分层30min,上层溶液是固定相ii,下层溶液是流动相ii;

[0133]

步骤c得到的植物甾醇混合物x2使用固定相ii与流动相ii按照体积比1:1混合的混合相ii溶解,得到植物甾醇混合物x2溶液采用同一高速逆流色谱仪,以流速2.0ml/min将固定相ii填充到分离管路中,然后将主机转速调节至1000rpm,在这个转速下平衡10min,然后以流速1.2ml/min泵入流动相ii,分别得到δ-5,23-豆甾二烯醇和赤桐甾醇浓缩物;按照以克计赤桐甾醇或δ-5,23-豆甾二烯醇浓缩物与以毫升计95%乙醇的比1:4,它们分别在浓度为以体积计95%乙醇中,在温度74℃下搅拌20min,再将温度降至14℃,并在这个温度下保持100min进行重结晶,过滤,滤饼在压力-0.08mpa与温度90℃的条件下烘干,得到纯度为以重量计90.9%δ-5,23-豆甾二烯醇与纯度为以重量计91.5%赤桐甾醇。

[0134]

实施例4:从油橄榄果渣油脱臭馏出物中分离赤桐甾醇的方法

[0135]

该实施例的实施步骤如下:

[0136]

a、油橄榄植物甾醇制备

[0137]

根据本技术说明书描述的方法检测,以甾醇类物质含量为以重量计12%的油橄榄

果渣油脱臭馏出物为原料,经酯化、酯交换、冷析、过滤与重结晶步骤处理,得到纯度为以重量计95.1%油橄榄植物甾醇;

[0138]

所述油橄榄果渣油脱臭馏出物的甾醇类物质组成如下:以重量计

[0139][0140]

b、β-谷甾醇分离

[0141]

按照以克计植物甾醇与以毫升计正丁醇-环己酮混合溶剂的比为1:4,把步骤a得到的植物甾醇添加到以毫升计正丁醇与以毫升计环己酮比为1:0.41的正丁醇-环己酮混合溶剂中,在温度80℃下搅拌50min,趁热过滤,将收集滤液的温度降至33℃,并在这个温度下保持140min,过滤,得到含有β-谷甾醇富集物的滤饼,它接着按照同样方式重复处理2次,得到β-谷甾醇产品滤饼;这种滤饼使用真空干燥箱在压力-0.09mpa与温度75℃的条件下减压干燥,β-谷甾醇纯度达到以重量计95.7%;

[0142]

所得到的滤液合并,合并滤液在压力-0.06mpa与温度90℃的条件下进行减压浓缩,直至合并滤液体积的1/6,再将其温度降至15℃,并在这个温度下保持150min,过滤,滤饼经干燥得到植物甾醇混合物x;

[0143]

所述植物甾醇混合物x的组成如下:以重量计

[0144][0145]

c、赤桐甾醇富集

[0146]

制备固定相i与流动相i:将以毫升计正己烷、以毫升计乙酸乙酯、以毫升计甲醇与以毫升计水的比是1:1.5:0.5:1,将它们装到分液漏斗中,充分振荡,静置分层30min,上层溶液是固定相i,而下层溶液是流动相i。

[0147]

步骤b得到的植物甾醇混合物x使用固定相i与流动相i按照体积比1:1混合的混合相i溶解,得到一种植物甾醇混合物x溶液,使用由上海同田生化技术有限公司以商品名tbe-300a制备型高速逆流色谱仪销售的高速逆流色谱仪,以流速2.0ml/min将固定相i填充到分离管路中,然后将主机转速调节至880rpm,在这个转速下平衡10min,再以流速1.2ml/min泵入流动相i,其流出液采用uv检测器在波长210nm处检测,收集同一峰的流出液,脱除溶剂,分别得到植物甾醇混合物x1、植物甾醇混合物x2和植物甾醇混合物x3;

[0148]

植物甾醇混合物x1是含有以重量计55%菜油甾醇与25%豆甾醇的富集物;植物甾

醇混合物x2是含有以重量计36%δ-5,23-豆甾二烯醇与50%赤桐甾醇的富集物;植物甾醇混合物x3是含有以重量计61%β-谷甾醇、9%谷甾烷醇、14%δ-5-燕麦甾醇与23%δ-5,24-豆甾二烯醇的富集物。

[0149]

d、赤桐甾醇纯化

[0150]

制备固定相ii与流动相ii:将以毫升计正己烷、以毫升计乙腈与以毫升计甲基叔丁基醚的比是1:1.4:0.6,将该混合溶剂装到分液漏斗中,充分振荡,静置分层30min,上层溶液是固定相ii,下层溶液是流动相ii;

[0151]

步骤c得到的植物甾醇混合物x2使用固定相ii与流动相ii按照体积比1:1混合的混合相ii溶解,得到植物甾醇混合物x2溶液采用同一高速逆流色谱仪,以流速2.0ml/min将固定相ii填充到分离管路中,然后将主机转速调节至1100rpm,在这个转速下平衡10min,然后以流速1.1ml/min泵入流动相ii,分别得到δ-5,23-豆甾二烯醇和赤桐甾醇浓缩物;按照以克计赤桐甾醇或δ-5,23-豆甾二烯醇浓缩物与以毫升计95%乙醇的比1:5,它们分别在浓度为以体积计95%乙醇中,在温度75℃下搅拌26min,再将温度降至15℃,并在这个温度下保持120min进行重结晶,过滤,滤饼在压力-0.09mpa与温度82℃的条件下烘干,得到纯度为以重量计92.6%δ-5,23-豆甾二烯醇与纯度为以重量计93.1%赤桐甾醇。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。