1.本发明涉及道路工程材料技术领域,具体涉及一种乳化沥青冷再生混合料试件制备方法、装置及检测方法。

背景技术:

2.经过多年通车运营的沥青路面难免会出现开裂、变形、松散等病害现象,加之交通量的大幅度增长,沥青路面的大中修和改扩建工程接踵而来,已逐渐由建设期转入建养并重期,而我国在路面材料循环利用率方面水平还相对较低。传统铣刨恢复方式(铣刨旧沥青层后采用新沥青混合料修补)产生了大量废旧沥青混合料(rap),造成极大的资源浪费,且严重污染环境。

3.乳化沥青厂拌冷再生技术有助于节约资源、保护环境、旧沥青混合料的利用率可达到80%以上,且相较热再生技术,避免了rap料的二次加热,节约了能源消耗,减少了沥青烟的排放,具有显著的环保优势。乳化沥青厂拌冷再生技术是指将沥青混合料回收料经过破碎、筛分后,在专门的拌和厂将其与新矿料、乳化沥青、水等以一定的比例在常温下拌和形成乳化沥青冷再生混合料,再铺设形成沥青路面的技术,其再生层一般可用作下面层和基层。

4.在进行施工中,现场乳化沥青冷再生混合料施工过程存在二次压实过程,且早期冷再生混合料设计过程中由于没有考虑二次压实作用,导致冷再生层在实际施工过程中便出现了严重的压密性车辙。

5.乳化沥青冷再生混合料配合比设计过程试件的制备方法主要依据《公路沥青路面再生技术规范》(jtg t 5521-2019)中介绍的马歇尔方法,但是规范室内马歇尔成型方法模拟现场的二次压实机理符合性较差,使得乳化沥青冷再生混合料的设计孔隙率较实际孔隙率偏大。马歇尔方法难以有效模拟乳化沥青冷再生混合料层的二次压实过程。

技术实现要素:

6.本发明所要解决的技术问题是现阶段室内的乳化沥青冷再生混合材料试件的制备难以有效模拟乳化沥青再生混合料层在实际使用中的二次压实过程,目的在于提供一种乳化沥青冷再生混合料试件制备方法、装置及检测方法,解决了乳化沥青冷再生混合料试件的制备以及根据试件检测性能的问题。

7.本发明通过下述技术方案实现:

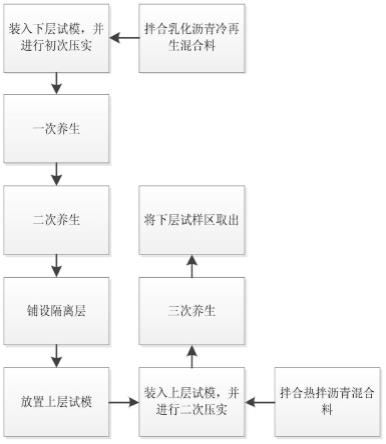

8.一种乳化沥青冷再生混合料试件制备方法,包括:

9.拌合乳化沥青冷再生混合料;

10.将乳化沥青冷再生混合料装入下层试模,并对下层试模内的乳化沥青冷再生混合料进行初次压实,形成下层试样;

11.将下层试模和下层试样放入烘箱中一次养生,并设定第一温度和第一时间;

12.完成一次养生后,将下层试模和下层试样取出,在室温下放置,进行二次养生,并

设定第二时间;

13.在下层试样上侧面铺设隔离层;

14.将上层试模放置在隔离层上;

15.拌合热拌沥青混合料;

16.将热拌沥青混合料装入上层试模,并将上层试模内的热拌沥青混合料进行二次压实,形成上层试样;

17.将上层试模、上层试样、下层试模、下层试样在室温下放置,进行三次养生,并设定第三时间;

18.将下层试样取出,获得乳化沥青冷再生混合料试件。

19.具体地,所述第一温度为40℃~80℃,所述第一时间为36h~60h,所述第二时间为8h~16h,所述第三时间为12h~36h。

20.优选地,所述第一温度为60℃,所述第一时间为48h,所述第二时间为12h,所述第三时间为24h。

21.具体地,乳化沥青冷再生混合料的拌合方法为:

22.获取乳化沥青冷再生混合料中各原料的配方量;

23.按照配方量将rap、新集料和水泥加入拌合机,并均匀混合;

24.按照配方量将水加入拌合机,并搅拌,搅拌时间为90s;

25.按照配方量将乳化沥青加入拌合机,并搅拌,搅拌时间为90s;

26.按照配方量将矿粉加入拌合机,并搅拌,搅拌时间为90s。

27.优选地,所述乳化沥青冷再生混合料的级配为:

28.rap1:rap2:rap3:新集料:矿粉=36:11:41:10:2;

29.最佳含水率为4.5%,最佳乳化沥青用量为3.5%,最佳水泥掺量为1.5%;

30.rap1为10~30mm的rap,rap2为5~10mm的rap,rap3为0~5mm的rap,新集料为10~20mm的石灰岩碎石。

31.具体地,所述隔离层采用油光纸。

32.一种乳化沥青冷再生混合料试件制备装置,用于实施上述的一种乳化沥青冷再生混合料试件制备方法,所述装置包括:

33.下层试模,其为去除上侧面的矩形箱体;

34.上层试模,其为去除上侧面的矩形箱体,;

35.固定销钉,所述上层试模的下部通过销钉与所述上层试模的上部可拆卸连接;

36.轮碾成型机,其用于对位于所述下层试模内的下层试样提供碾压力,还用于对位于所述上层试模内的上层试样提供碾压力;

37.其中,所述下层试样的上侧面与所述上层试模的下侧面贴合。

38.具体地,所述下层试模的尺寸为400mm

×

300mm

×

40~100mm,所述上层试模的尺寸为400mm

×

300mm

×

40~100mm。

39.具体地,初次压实通过轮碾成型机对下层试样往返碾压12~18次,二次压实通过轮碾成型机对上层试样往返碾压10~14次。

40.一种乳化沥青冷再生混合料试件的检测方法,基于上述的一种乳化沥青冷再生混合料试件制备方法制备的乳化沥青冷再生混合料试件,所述检测方法包括:

41.在乳化沥青冷再生混合料试件上进行车辙试验,评价乳化沥青冷再生混合料的高温稳定性;

42.在乳化沥青冷再生混合料试件上通过钻芯取样获取圆柱体试件,并利用圆柱体试件测试空隙率、马歇尔稳定度和劈裂强度;

43.将剩余的乳化沥青冷再生混合料试件切割成条块试件,并利用条块试件进行低温弯曲试验、疲劳试验,评价乳化沥青冷再生混合料的低温抗裂性和耐疲劳性能。

44.本发明与现有技术相比,具有如下的优点和有益效果:

45.本发明通过对对乳化沥青冷再生混合料层进行初次压实,模拟施工过程压路机碾压作用形成的初次压实;在下层试件上成型热拌沥青混合料,上层试件的荷载和热量传递至下层试件,以实现对乳化沥青冷再生混合料层的二次压实,这一过程与现场上层热拌沥青混合料摊铺碾压过程热量和压路机荷载传递至下层乳化沥青冷再生混合料层导致其空隙率进一步减少的二次压实过程相一致;

46.本发明通过对实际施工过程中的初次压实过程和二次压实过程进行模拟,可以制备更符合使用环境中的乳化沥青冷再生混合料试件,并与根据试件进行后续的测试工作。

附图说明

47.附图示出了本发明的示例性实施方式,并与其说明一起用于解释本发明的原理,其中包括了这些附图以提供对本发明的进一步理解,并且附图包括在本说明书中并构成本说明书的一部分,并不构成对本发明实施例的限定。

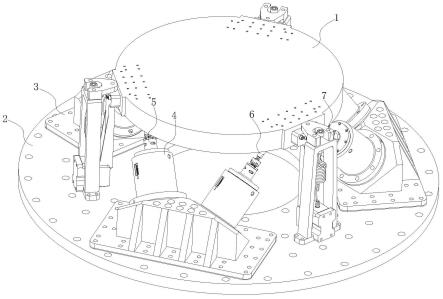

48.图1是根据本发明所述的一种乳化沥青冷再生混合料试件制备装置的结构示意图。

49.图2是根据本发明所述的一种乳化沥青冷再生混合料试件制备方法的流程图。

50.图3是根据本发明所述的实施例五中的温度示意图。

51.附图标记:1-下层试模、2-上层试模、3-轮碾成型机。

具体实施方式

52.为使本发明的目的、技术方案和优点更加清楚明白,下面结合附图和实施方式对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施方式仅用于解释相关内容,而非对本发明的限定。

53.另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分。

54.在不冲突的情况下,本发明中的实施方式及实施方式中的特征可以相互组合。下面将参考附图并结合实施方式来详细说明本发明。

55.在进行常规施工时,乳化沥青冷再生混合料摊铺、碾压成型后,强度形成和水分蒸发需要较长的时间,因此,一般冷再生混合料碾压成型后养生不应少于2天(不宜少于7天)方可铺筑其上结构层,当能取出完整芯样或混合料含水率低于2%时可提前结束养生。另一方面,在其上热拌沥青混合料铺筑过程中,混合料的温度常达150~170℃,热量必然向冷再生层传递,进而提高冷再生层的温度,冷再生层最高温度可达60℃以上,这必然加速冷再生层水分的蒸发和强度的形成;同时铺筑过程中压路机的振动碾压作用必然也向再生层传递,加之温度上升,会引起冷再生混合料的二次压密。

56.总体而言,现场乳化沥青冷再生混合料施工过程存在二次压实过程,其主要包括:1)乳化沥青冷再生混合料层施工过程压路机碾压作用形成的初次压实过程;2)上层热拌沥青混合料摊铺碾压过程热量和压路机荷载传递至下层乳化沥青冷再生混合料层导致其空隙率进一步减少的二次压实过程,导致乳化沥青冷再生混合料强度进一步提高,其各项路用性能趋于更优。

57.早期冷再生混合料设计过程中由于没有考虑二次压实作用,导致冷再生层在实际施工过程中便出现了严重的压密性车辙。

58.目前,室内乳化沥青冷再生混合料板块试件制备主要依据《公路沥青路面再生技术规范》(jtg t 5521-2019)和《公路工程沥青及沥青混合料试验规程》(jtg e20-2011),主要包括:按t0703轮碾法成型80mm(粗粒式)或50mm厚(中粒式和细粒式)的冷再生混合料车辙板块试件,碾压至马歇尔标准密实度100

±

1%为止,碾压完成后迅速将试件放置到60℃鼓风烘箱中烘干至恒重(一般48h左右),再按t0719进行动稳定度试验,试验前试件保温时间为8~10h。规范采用轮碾法制备乳化沥青冷再生混合料板块试件过程并未考虑其二次压实工艺。

59.乳化沥青冷再生混合料配合比设计过程试件的制备方法主要依据《公路沥青路面再生技术规范》(jtg t 5521-2019)中介绍的马歇尔方法,该试验将乳化沥青冷再生混合料采用马歇尔击实仪双面各击实50次(标准击实试件)后,将试样连通试模一起侧放在60℃鼓风烘箱中养生至恒重,然后取出在马歇尔击实仪上双面各击实25次(标准击实试件),侧放在室温下地面上冷却至少12h后脱模。

60.通过马歇尔击实锤自上而下的锤击作用成型乳化沥青冷再生混合料试样,而现场压实工艺与轮碾法成型基于碾压轮的搓揉作用成型,其成型机理存在较大的差异,且圆柱体马歇尔试件尺寸过小,代表性较差,马歇尔室内成型试件的空隙率等参数与现场其碾压成型结构层的匹配性较差,马歇尔成型方法难以有效模拟现场乳化沥青冷再生混合料试样的成型。

61.同时,马歇尔击实成型的乳化沥青冷再生混合料试样侧放养生过程中,随着内部含水量的蒸发,试件上下顶面会出现轻微的膨胀,再采用二次马歇尔击实作用以消除其膨胀量和模拟现场的二次压实机理,这一过程可能造成已凝结硬化的乳化沥青冷再生混合料内部形成微裂缝,影响其后期强度的增长。显然,规范室内马歇尔成型方法模拟现场的二次压实机理符合性较差,使得乳化沥青冷再生混合料的设计孔隙率较实际孔隙率偏大。总而言之,马歇尔方法难以有效模拟乳化沥青冷再生混合料层的二次压实过程。

62.实施例一

63.本实施例提供一种乳化沥青冷再生混合料试件制备装置,包括下层试模1、上层试模2、固定销钉和轮碾成型机3。

64.下层试模1为去除上侧面的矩形箱体,在下层试模1内可以浇筑下层试件,上层试模2为去除上侧面的矩形箱体,在上层试模2内可以浇筑上层试件,且上层试模2可以堆叠在下层试模1上,并且下层试样的上侧面与上层试模2的下侧面贴合,从而可以将上层试模2的压力传递至下层试件上。

65.上层试模2的下部通过销钉与下层试模1的上部可拆卸连接,便于上层试模2和下层试模1的拆卸和连接。

66.轮碾成型机3用于对位于下层试模1内的下层试样提供碾压力,还用于对位于上层试模2内的上层试样提供碾压力,与马歇尔方法相比,采用轮碾成型机3可以更加有效的模拟施工过程中的压路机对混合料的碾压原理。

67.下层试模1的尺寸为400mm

×

300mm

×

40~100mm,上层试模2的尺寸为400mm

×

300mm

×

40~100mm。

68.实施例二

69.本实施例在上述思路的基础上,针对现有的缺点,提出一种乳化沥青冷再生混合料试件制备方法,基于室内板块试件的轮碾成型法,有效模拟现场乳化沥青冷再生混合料二次碾压成型机理,同时基于实施例一种的装置来制备。

70.该方法包括:

71.第一步,拌合乳化沥青冷再生混合料。

72.第二步,水平放置下层试模1,并将乳化沥青冷再生混合料装入下层试模1,并通过轮碾成型机3对下层试模1内的乳化沥青冷再生混合料进行初次压实,形成下层试样。

73.第三步,将下层试模1和下层试样放入烘箱中一次养生,并设定第一温度和第一时间;

74.第四步,完成一次养生后,将下层试模1和下层试样取出,在室温下放置,进行二次养生,并设定第二时间,以模拟现场实际乳化沥青冷再生混合料的养生过程。

75.第五步,在下层试样上侧面铺设隔离层,其目的是为了避免上层试件、下层试件间紧密粘结;

76.第六步,将上层试模2放置在隔离层上,为了能够实现上层试模2将压力传递至下层试件,在实际中,设定下层试件的上侧面略高于下层试模1的上侧面。

77.第七步,拌合热拌沥青混合料,按现行《公路工程沥青及沥青混合料试验规程》(jtg e20-2011)成型,此步骤可以在任意合适的时间进行。

78.第八步,将热拌沥青混合料装入上层试模2,并将上层试模2内的热拌沥青混合料进行二次压实,形成上层试样;在轮碾成型机3压实上层试件的情况下,上层试件的荷载和热量传递至下层乳化沥青冷再生混合料层,以实现对下层试件的二次压实;

79.第九步,将上层试模2、上层试样、下层试模1、下层试样在室温下放置,进行三次养生,并设定第三时间;

80.第十步,将上层试模2、下层试模1分离,并将下层试样取出,获得乳化沥青冷再生混合料试件。

81.实施例三

82.本实施例是对实施例一中的部分时间和温度进行具体设定。

83.第一温度为40℃~80℃,第一时间为36h~60h,第二时间为8h~16h,第三时间为12h~36h。

84.作为进一步的优选,第一温度为60℃,第一时间为48h,第二时间为12h,第三时间为24h。

85.优选的碾压次数为,初次压实通过轮碾成型机3对下层试样往返碾压12~18次,二次压实通过轮碾成型机3对上层试样往返碾压10~14次。具体碾压次数根据空隙率要求进行试压实,以模拟施工现场实际乳化沥青冷再生混合料的压实度。

86.与现有技术相比,本实施例的

87.(1)目前,室内乳化沥青冷再生混合料板块试件制备按t0703轮碾法成型80mm(粗粒式)或50mm厚(中粒式和细粒式)的冷再生混合料车辙板块试件,碾压至马歇尔标准密实度100

±

1%为止,碾压完成后迅速将试件放置到60℃鼓风烘箱中烘干至恒重(一般48h左右),规范采用轮碾法制备乳化沥青冷再生混合料板块试件过程并未考虑其二次压实工艺。

88.另外,现有规范中马歇尔二次击实的目的主要是为了避免乳化沥青冷再生混合料试样在烘箱加热过程中容易出现的体积膨胀,同时略微减少部分水分蒸发后的空隙,无法表征乳化沥青冷再生混合料的现场二次压实工艺,使得乳化沥青冷再生混合料的设计孔隙率较实际孔隙率偏大,这种偏差设计的沥青混合料配合比可能会导致非常严重的路面早期损坏。

89.本发明提供的考虑二次压实的乳化沥青冷再生混合料板块试件制备工艺与现场其二次压实工艺符合性较高,具体为:

①

轮碾成型机3来回往返对乳化沥青冷再生混合料层顶面搓揉作用与施工过程压路机碾压作用形成的初次压实过程相一致;

②

在乳化沥青冷再生混合料层上成型其上热拌沥青混合料,上层试件荷载和热量传递至下层试件,以实现二次压实,这一过程与现场上层热拌沥青混合料摊铺碾压过程热量和压路机荷载传递至下层乳化沥青冷再生混合料层导致其空隙率进一步减少的二次压实过程相一致。

90.(2)现行规范通过马歇尔击实锤自上而下的锤击作用成型乳化沥青冷再生混合料试样的成型机理与现场压路机碾压作用具有较大的差异,且这一过程可能造成已凝结硬化的乳化沥青冷再生混合料内部形成微裂缝,影响其后期强度的增长。另外,圆柱体马歇尔试件尺寸过小,代表性较差,马歇尔室内成型试件的空隙率等参数与现场其碾压成型结构层的匹配性较差,马歇尔成型方法难以有效模拟现场乳化沥青冷再生混合料试样的成型。

91.但本发明采用轮碾试验机通过来回往返荷载的搓揉作用以压实乳化沥青冷再生混合料,对已初期凝结硬化的乳化沥青冷再生混合料内部结构无破坏,与现场压路机受压作用相对马歇尔成型方法更为接近,且试模长和宽分别采用400mm和300mm,更具有代表性,所成型的板块试件可看作现场施工的一种缩尺模型,可有效模拟现场乳化沥青冷再生混合料试样的成型,且操作简单。

92.(3)本发明提供的可考虑二次压实的乳化沥青冷再生混合料试件制备方法所制备的为板块试件,不同于马歇尔所成型的圆柱形试件,可用于测试乳化沥青冷再生混合料的动稳定度、低温弯曲性能和抗疲劳性能等路用性能,其共同特征在于测试均采用板块或条块试件,而现有规范对上述性能的测试均未考虑乳化沥青冷再生混合料的二次压实过程,与真实值难免有所差异。乳化沥青冷再生混合料的二次压实过程可进一步压缩空隙的效果明显优于规范方法,乳化沥青冷再生混合料强度进一步提高,其各项路用性能趋于更优。

93.实施例四

94.本实施例是对实施例二中第一步进行具体说明。

95.本实施例过程中采用的rap为实际道路铣刨回收所得,rap的相关参数如表1~表2。矿粉的0.075mm通过率为99.4%,乳化沥青为国外进口某慢裂型阳离子乳化沥青,固含量为62.3%,水泥为po42.5普通硅酸盐水泥,新集料用10~20mm石灰岩碎石,相关技术参数如表3。

96.表1rap含水率和沥青含量测试结果

[0097][0098][0099]

表2回收沥青指标

[0100][0101]

表3石灰岩碎石检测结果

[0102][0103]

乳化沥青冷再生混合料的级配为:rap1:rap2:rap3:新集料:矿粉=36:11:41:10:2;

[0104]

最佳含水率为4.5%,最佳乳化沥青用量为3.5%,最佳水泥掺量为1.5%;

[0105]

rap1为10~30mm的rap,rap2为5~10mm的rap,rap3为0~5mm的rap,新集料为10~

20mm的石灰岩碎石。

[0106]

乳化沥青冷再生混合料的拌合方法为:

[0107]

获取乳化沥青冷再生混合料中各原料的配方量;

[0108]

按照配方量将rap、新集料和水泥加入拌合机,并均匀混合;

[0109]

按照配方量将水加入拌合机,并搅拌,搅拌时间为90s;

[0110]

按照配方量将乳化沥青加入拌合机,并搅拌,搅拌时间为90s;

[0111]

按照配方量将矿粉加入拌合机,并搅拌,搅拌时间为90s。

[0112]

实施例五

[0113]

基于上述的一种乳化沥青冷再生混合料试件制备方法制备的乳化沥青冷再生混合料试件,提供一种乳化沥青冷再生混合料试件的检测方法,包括:

[0114]

在乳化沥青冷再生混合料试件上进行车辙试验,评价乳化沥青冷再生混合料的高温稳定性;

[0115]

在乳化沥青冷再生混合料试件上通过钻芯取样获取圆柱体试件,并利用圆柱体试件测试空隙率、马歇尔稳定度和劈裂强度;

[0116]

将乳化沥青冷再生混合料试件切割成条块试件,并利用条块试件进行低温弯曲试验、疲劳试验,评价乳化沥青冷再生混合料的低温稳定性和耐疲劳性能,用于指导乳化沥青冷再生混合料配合比设计。

[0117]

下层试件脱模后切割成边长约为8~10cm左右的小试块,测试各试块的密度,并计算空隙率,确定与现场空隙率基本一致工况下轮碾成型机3的往返碾压次数。

[0118]

将乳化沥青冷再生混合料初次压实试件切割成边长约为8~10cm左右的小试块,测试各试块的密度,并计算空隙率。轮碾次数分别取12、15、18个往返时空隙率测试分别为11.9%、10.8%、10.2%。本实施例空隙率要求值采用11.5%~12.0%,确定的碾压次数约为12个往返。

[0119]

为验证该试验模拟方法的有效性,将乳化沥青冷再生混合料二次压实试件切割成边长约为8~10cm左右的小试块,测试各试块的密度,并计算空隙率。

[0120]

测试结果为:初次成型和二次压实后乳化沥青冷再生混合料的空隙率分别为11.9%和9.6%,经上部热拌混合料二次成型后,冷再生混合料的空隙率降低了2.3%,降幅达19.3%。

[0121]

同时,在下层试件的制备过程在其中部布设温度传感器,上层试件成型过程,实测下层试件中部温度峰值为66.5℃。

[0122]

现场实测下层试件经上层试件的摊铺碾压后施工现场实测冷再生层4cm深度温度可达56.3℃,冷再生层的空隙率平均下降约3.0%。如图3所示。

[0123]

表明,乳化沥青冷再生混合料成型过程存在二次压实机理,本发明提供的一种乳化沥青冷再生混合料二次压实工艺板块成型方法能有效模拟其现场二次压实机理,有助于更好的指导乳化沥青冷再生混合料配合比的设计和现场的施工。

[0124]

在本说明书的描述中,参考术语“一个实施例/方式”、“一些实施例/方式”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例/方式或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例/方式或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例/方式或示例。而且,描述的具体特征、

结构、材料或者特点可以在任一个或多个实施例/方式或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例/方式或示例以及不同实施例/方式或示例的特征进行结合和组合。

[0125]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

[0126]

本领域的技术人员应当理解,上述实施方式仅仅是为了清楚地说明本发明,而并非是对本发明的范围进行限定。对于所属领域的技术人员而言,在上述发明的基础上还可以做出其它变化或变型,并且这些变化或变型仍处于本发明的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。