1.本技术涉及生物制药设备技术领域,具体公开了一种用于生物制药的切向流智能过滤装置。

背景技术:

2.当前生物制药过程中,通常使用菌体重组蛋白表达的方法表达极有价值的重组蛋白、酶制剂等。但随着目标蛋白从菌体释放,产生大量的细胞碎片及释放大量的核酸和杂蛋白,细胞碎片、核酸等杂质是下游纯化及分离过程的技术难题之一。

3.在现有技术中,出于提纯或者浓缩的目的,采用过滤薄膜将料液进行过滤分离主要包括两种方式:即切向流过滤和法相流过滤(死端过滤),其中,切向流过滤是指液体流动方向与过滤方向呈垂直方向的过滤形式。相比于法相流过滤中过滤膜层表面容易形成滤饼层或凝胶层,使得流速快速降低,切向流过滤中随着过滤的进行,液体流动过程中在过滤膜层表面产生了剪切力,从而能够减小滤饼或凝胶层的堆积,保证了稳定的过滤速度,因此切向流过滤相比于法相流过滤能够获得更高的流量和生产效率,因此被广泛应用于生物制药领域中。

4.现有的切向流过滤方式如下:过滤膜倾斜设置在过滤盒内,通过进料管通入料液,并经过回流管回收,使料液在过滤盒内往复流动,从而使料液往复与过滤膜表面接触进行过滤,从而达到过滤的目的,该方式需要至少两个泵体(进料管与回收管均需要泵体),控制较为复杂,相对的,维护成本更高,而且,倾斜的过滤膜使得料液流体阻力大大增加,容易出现失活现象,过滤效率降低,因此,发明人有鉴于此,提供了一种用于生物制药的切向流智能过滤装置,以便解决上述问题。

技术实现要素:

5.本发明的目的在于解决传统的切向流过滤装置的过滤膜需要倾斜设置,导致料液流体阻力大大增加,容易出现失活现象,从而影响过滤效率的问题。

6.为了达到上述目的,本发明的基础方案提供一种用于生物制药的切向流智能过滤装置,包括过滤罐罐体,过滤罐罐体内从上至下依次设有进料腔和过滤腔,进料腔连通有进料斗,进料腔与过滤腔之间设有导流孔,过滤腔内竖直设有螺旋过滤组件;

7.所述螺旋过滤组件包括设在过滤腔内的套管和设在套管外壁的螺旋导流板,螺旋导流板包括与套管固接的内导流板和与内导流板固接的外导流板,内导流板与外导流板之间可拆卸连接有过滤膜,过滤膜下方设有收集盒,所述收集盒的两侧分别与内导流板和外导流板固接,收集盒底部连通有物料收集管,过滤腔底部设有料液收集管。

8.本基础方案的原理及效果在于:

9.与现有技术相比,本发明将过滤膜设置在内导流板与外导流板之间,利用螺旋状的导流板增大了过滤膜与料液的接触面积,提高了过滤效果,能够减少料液与过滤膜往复接触的次数,并且利用料液自身的重力向下流动即可进行切向过滤,不需要泵体带动料液

流动,节约了成本,而且螺旋设置的导流板和过滤膜能够有效的防止滤饼的形成,防止堵塞过滤膜,进一步提高了过滤效率,操作简便,解决了传统的切向流过滤装置的过滤膜需要倾斜设置,导致料液流体阻力大大增加,容易出现失活现象,从而影响过滤效率的问题,适宜于推广应用。

10.进一步,所述进料腔内设有主搅拌轴,过滤罐罐体顶部设有驱动主搅拌轴转动的驱动机构。通过驱动机构带动主搅拌轴转动,进而对进料腔内的料液进行搅拌,提高混合的均匀性,也可以防止物料卡在死角处。

11.进一步,所述驱动机构包括驱动件和由驱动件驱动转动的行星齿轮传动组件,所述主搅拌轴与行星齿轮传动组件中的太阳轮同轴连接,所述行星齿轮传动组件中的行星轮转动连接在过滤罐罐体内并均同轴连接有副搅拌轴。通过设置行星齿轮传动组件,使驱动件在带动主搅拌轴转动的同时,还能够带动多个副搅拌轴转动,从而提高搅拌效果。

12.进一步,所述进料腔内设有将进料腔分割为混合腔与搅拌腔的隔板,所述混合腔位于搅拌腔上方并与进料斗连通,所述隔板下表面设有若干与混合腔连通的过滤管,所述副搅拌轴转动连接在过滤管内。通过设置隔板,使料液经过从进料斗流入混合腔,并经过过滤管流入搅拌腔内,使过滤管对料液进行初步过滤,滤出大颗粒的杂质,进一步防止过滤膜上生产滤饼,提高整体的过滤效果。

13.进一步,所述主搅拌轴底端设有可伸入过滤管下方的搅拌架。搅拌架在主搅拌轴的带动下转动,使过滤管下方的液体受到搅拌流动,从而防止过滤管底部堵塞。

14.进一步,所述过滤腔底部设有由驱动机构驱动转动的转盘,转盘内设有限位环槽,限位环槽内设有若干光滑的凸起面,螺旋导流板下表面均匀设有若干导杆,导杆的底端均滑动连接在限位环槽内,螺旋导流板外壁与过滤罐罐体内壁滑动密封连接,套管与过滤腔顶部之间设有复位弹簧杆。通过设置转盘,驱动机构带动转盘转动,使限位环槽与导杆相对转动,即可使导杆与凸起面相互接触,带动各个导杆上下往复的滑动,从而使螺旋导流板上下往复的滑动,进而使螺旋导流板产生震动的效果,进一步防止了滤饼的生产,并且该震动的形式也提高了对料液的过滤效果,而且弹簧复位杆对螺旋导流板的滑动起到了限位和导向的作用。

15.进一步,所述套管内壁转动连接有转轴,转轴与行星齿轮传动组件中的太阳轮同轴连接,转轴的底端伸出套管底部与转盘可拆卸连接。通过将转轴设置在套管内,便于带动转盘转动,提高整体结构的紧凑性。

16.进一步,还包括料液回收机构,料液回收机构包括设在过滤罐罐体侧壁的回收盒,回收盒内设有主动轮和从动轮,主动轮和从动轮之间设有输送带,输送带上设有若干隔块,所述输送带和隔块均与回收盒内壁滑动密封连接,所述主动轮与驱动件的输出轴同轴连接,所述回收盒底部设有与料液收集管连通的进液孔,回收盒顶部设有与进料斗连通的回收管。经过过滤后的料液通过料液收集管和进料孔流入回收盒底部,而传送带在驱动件的带动下传动,利用隔块将进料盒底部的料液运输至进料盒顶部,并通过回收管流到进料斗内,料液回收机构对料液进行回收,将料液收集到进料斗内进行再次的过滤,进一步提高过滤效果。

17.进一步,所述主动轮和从动轮均为同步带轮,所述输送带为同步带,同步带周端设有密封条,回收盒内设有若干位于主动轮和从动轮之间的辅助轮。采用同步带轮传动更加

的紧凑,而密封条可以提高密封性能,辅助轮可以对输送带起到支撑的作用,防止输送带受压弯曲与回收盒内壁之间产生间隙,从而使料液流出,即进一步提高密封连接效果。

18.进一步,所述驱动件为双头输出电机。采用双头输出电机,便于同时驱动行星齿轮传动组件和主动轮转动,降低了驱动件输出轴的强度和刚度要求,节约成本,提高了整体的紧凑性。

附图说明

19.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

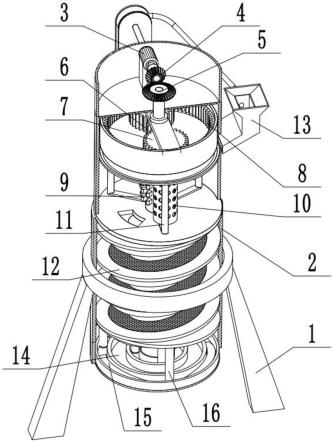

20.图1示出了本技术实施例提出的一种用于生物制药的切向流智能过滤装置的内部结构图;

21.图2示出了本技术实施例提出的一种用于生物制药的切向流智能过滤装置的内部结构图;

22.图3示出了本技术实施例提出的一种用于生物制药的切向流智能过滤装置的进料腔示意图;

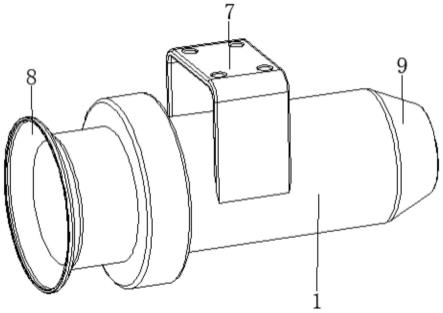

23.图4示出了本技术实施例提出的一种用于生物制药的切向流智能过滤装置的过滤组件示意图;

24.图5示出了本技术实施例提出的一种用于生物制药的切向流智能过滤装置的转盘与导杆连接示意图;

25.图6示出了本技术实施例提出的一种用于生物制药的切向流智能过滤装置的回收机构示意图。

具体实施方式

26.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

27.说明书附图中的附图标记包括:安装支架1、过滤罐罐体2、双头输出电机3、主动锥齿轮4、从动锥齿轮5、太阳轮6、行星轮7、齿圈8、主搅拌轴9、过滤管10、搅拌架11、螺旋导流板12、转轴1201、套管1202、内导流板1203、过滤膜1204、外导流板1205、进料斗13、转盘14、限位环槽15、外限位槽1501、内限位槽1502、导杆16、外导杆1601、内导杆1602、物料收集管17、料液回收机构18、回收盒1801、主动轮1802、从动轮1803、输送带1804、隔块1805、进液孔1806、连接管1807、辅助轮1808、回收管19、隔板20。

28.一种用于生物制药的切向流智能过滤装置,实施例如图1和图2所示:包括过滤罐罐体2和用于安装固定过滤罐罐体2的安装支架1,过滤罐罐体2内从上至下依次设有驱动腔、进料腔和过滤腔,为便于展示过滤罐罐体2的内部结构,图1和图2中对过滤罐罐体2进行了剖面处理,应该理解本发明的过滤罐罐体2为完整的柱状罐体结构。

29.驱动腔内设有双头输出电机3,双头输出电机3一个输出端朝向过滤罐罐体2轴线并在其端部安装有主动锥齿轮4,驱动腔内转动连接有驱动轴,驱动轴与过滤罐罐体2同轴

心设置,驱动轴顶端设有与主动锥齿轮4啮合的从动锥齿轮5,主动锥齿轮4的齿数小于从动锥齿轮5的齿数,驱动腔底部设有行星齿轮传动组件,行星齿轮传动组件包括太阳轮6、两个行星轮7和齿圈8,其中,太阳轮6安装在驱动轴的底部,驱动腔内设有安装架,安装架上对称设有两个安装轴,行星轮7分别安装在两个安装轴上并与太阳轮6啮合,驱动腔内壁设有限位卡槽,齿圈8转动连接在限位卡槽内并与行星轮7啮合。

30.本发明中,通过双头输出电机3带动主动锥齿轮4转动,从而带动从动锥齿轮5转动,即锥齿轮副的传递,并且主动锥齿轮4的齿数小于从动锥齿轮5的齿数,从而起到减速传递的效果,并通过驱动轴带动行星齿轮传动组件中的太阳轮6转动,通过太阳轮6带动行星轮7和齿圈8转动。

31.进料腔设置在驱动腔的下方,进料腔内设有隔板20,隔板20将进料腔分割为混合腔与搅拌腔,混合腔连通有进料斗13,进料斗13设置在过滤罐罐体2侧壁外壁,便于进行料液的添加,搅拌腔内转动连接有主搅拌轴9和副搅拌轴,主搅拌轴9顶端穿过隔板20与行星齿轮传动组件中的太阳轮6安装连接,副搅拌轴顶端穿过隔板20与行星齿轮传动组件中的行星轮7安装连接。

32.实施例如图3所示,隔板20与副搅拌轴连接处均设有开口,开口孔径大于副搅拌轴的直径,以便于料液能够从开口内壁与副搅拌轴之间流过,开口处设有过滤管10,过滤管10的外壁与开口的内壁贴合在一起,使料液从过滤管10处流出,过滤管10将副搅拌轴完全覆盖,过滤管10的侧壁以及底部均设有若干过滤孔,主搅拌轴9底端设有可伸入过滤管10下方的搅拌架11。

33.料液经过从进料斗13流入混合腔,并经过过滤管10流入搅拌腔内,使过滤管10对料液进行初步过滤,滤出大颗粒的杂质,防止过滤膜1204上生产滤饼,提高整体的过滤效果,搅拌架11在主搅拌轴9的带动下转动,使过滤管10下方的液体受到搅拌流动,从而防止过滤管10底部堵塞。

34.进料腔与过滤腔之间设有导流孔,过滤腔内竖直设有螺旋过滤组件,实施例如图4所示,螺旋过滤组件包括设在过滤腔内的套管1202和设在套管1202外壁的螺旋导流板12,螺旋导流板12包括与套管1202固接的内导流板1203和与内导流板1203固接的外导流板1205,外导流板1205的外壁与过滤腔腔体内壁滑动密封连接,内导流板1203与外导流板1205之间设有夹块,通过夹块可拆卸连接有过滤膜1204,过滤膜1204下方设有收集盒,收集盒的两侧分别与内导流板1203和外导流板1205固接,收集盒底部连通有物料收集管17,过滤腔底部设有料液收集管。

35.通过螺旋状的导流板增大了过滤膜1204与料液的接触面积,提高了过滤效果,能够减少料液与过滤膜1204往复接触的次数,并且利用料液自身的重力向下流动即可进行切向过滤,节约了成本,而且螺旋设置的导流板和过滤膜1204能够有效的防止滤饼的形成,防止堵塞过滤膜1204,进一步提高了过滤效率,操作简便。

36.实施例如图5所示,套管1202内壁转动连接有转轴1201,转轴1201顶端与主搅拌轴9通过同轴连接,转轴1201的底端伸出套管1202底部通过销钉连接有转盘14,转盘14转动连接在过滤腔底部,转盘14内设有限位环槽15,限位环槽15内设有若干光滑的凸起面,螺旋导流板12下表面均匀设有若干导杆16,导杆16的底端均滑动连接在限位环槽15内,其中,限位环槽15包括内限位槽1502和外限位槽1501,相应的,导杆16包括与内导流板1203连接的内

导杆1602和与外导流板1205连接的外导杆1601,内导杆1602底端滑动连接在内限位槽1502内,外导杆1601底端滑动连接在外限位槽1501内,螺旋导流板12外壁与过滤罐罐体2内壁滑动密封连接,套管1202与过滤腔顶部之间设有复位弹簧杆。通过设置转盘14,转轴1201带动转盘14转动,使限位环槽15与导杆16相对转动,即可使导杆16与凸起面相互接触,带动各个导杆16上下往复的滑动,从而使螺旋导流板12上下往复的滑动,进而使螺旋导流板12产生震动的效果,并且设置内限位槽1502和外限位槽1501的形式,使内导流板1203与外导流板1205的竖直方向运动可单独进行,提高了震动的效果,进一步防止了滤饼的生产,并且该震动的形式也提高了对料液的过滤效果,而且弹簧复位杆对螺旋导流板12的滑动起到了限位和导向的作用。

37.实施例如图6所示,过滤罐罐体2侧壁还设有料液回收机构18,料液回收机构18包括设在过滤罐罐体2侧壁的回收盒1801,回收盒1801的底端低于料液收集管最低处的水平位置,回收盒1801的顶端高于进料仓的水平位置,回收盒1801内设有主动轮1802和从动轮1803,主动轮1802和从动轮1803之间设有输送带1804,主动轮1802和从动轮1803均为同步带轮,输送带1804为同步带,同步带轮传动更加的紧凑,同步带周端设有密封条,提高密封性能,输送带1804上设有若干隔块1805,输送带1804和隔块1805均与回收盒1801内壁滑动密封连接,主动轮1802与双头输出电机3的另一个输出端同轴连接,回收盒1801底部设有与料液收集管连通的进液孔1806,回收盒1801顶部设有连接管1807,连接管1807连通有与进料斗13连通的回收管19,回收盒1801内设有若干位于主动轮1802和从动轮1803之间的辅助轮1808。辅助轮1808可以对输送带1804起到支撑的作用,防止输送带1804受压弯曲与回收盒1801内壁之间产生间隙,从而使料液流出,即进一步提高密封连接效果。

38.经过过滤后的料液通过料液收集管和进料孔流入回收盒1801底部,而传送带在驱动件的带动下传动,利用隔块1805将进料盒底部的料液运输至进料盒顶部,并通过回收管19流到进料斗13内,料液回收机构18对料液进行回收,将料液收集到进料斗13内进行再次的过滤,进一步提高过滤效果。

39.在本发明的实施过程中,先启动双头输出电机3,然后将料液从进料斗13内通入,料液经过进料斗13流入混合腔,并经过混合腔从隔板20的开口处流入过滤管10,并从过滤管10流入搅拌腔,最后通过导流孔进入过滤腔内进行过滤,在此过程中,过滤管10对料液进行初步的过滤,排除其中的大颗粒杂质,而副搅拌轴在过滤管10内转动,对料液进行搅拌,同时可以防止大颗粒杂质堵塞过滤管10上的过滤孔,而主搅拌轴9对过滤后的料液进行搅拌,并且带动搅拌架11转动,防止过滤管10的底部堵塞。

40.料液进入过滤腔后,在螺旋导流板12上受自身重力向下流动,其中部分沿内导流板1203与外导流板1205之间的过滤膜1204表面流动,进行过滤,过滤后的料液继续流动,从料液收集管流到回收盒1801底部进行回收处理,而被滤出的物料在收集盒内继续向下流动,并通过物料收集管17排出,在此过程中,利用螺旋状的导流板增大了过滤膜1204与料液的接触面积,提高了过滤效果,而且螺旋设置的导流板和过滤膜1204能够有效的防止滤饼的形成,防止堵塞过滤膜1204。

41.并且在该过程中,行星齿轮传动组件中的太阳轮6带动转轴1201转动,转轴1201带动转盘14转动,使限位环槽15与导杆16相对转动,即可使导杆16与凸起面相互接触,带动各个导杆16上下往复的滑动,从而使螺旋导流板12上下往复的滑动,进而使螺旋导流板12产

生震动的效果,防止了滤饼的生产,并且该震动的形式也提高了对料液的过滤效果。

42.过滤后的料液流入回收盒1801底部,而双头输出电机3同时带动主动轮1802转动,主动轮1802带动从动轮1803转动,使输送带1804在回收盒1801内移动,输送带1804上的隔块1805、输送带1804和回收盒1801之间形成密闭的容腔,将回收盒1801底部的料液运输至回收盒1801顶部,并通过回收管19流到进料斗13内,进行再次的过滤。

43.与现有技术相比,本发明通过设置双头输出电机3、行星齿轮传动组件、螺旋过滤组件和料液回收机构18,通过控制双头输出电机3的启动与停止,即可完成物料的搅拌混合、初步过滤、过滤膜1204过滤以及回收处理等步骤,控制简单,操作方便,整体结构紧凑,实用性强,适宜于推广应用。

44.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。