1.本发明涉及一种利用电供能的蒸汽裂解方法,属于电能综合利用技术领域。

背景技术:

2.电能不同于煤、石油、天然气等化石能源那样容易存储,必须实现生产、传输和利用同时在线,这一特点决定了电力作为能源必须考虑其时间维度的核心特性,协调好供电端、电能与消纳端三方的关系,力争做到同步,任何一方的脱节将影响电力的全局。

3.目前,光伏、风电与水电等可再生能源发电的生产在空间上常与消纳端不匹配,从而产生电的生产、传输和消纳之间的矛盾,如光伏、风电、水电资源主要分布在西北和西南地区,而能源消纳端集中在东部沿海地区,二者相距几千公里。通过长距离输送电是解决上述问题的方法之一,单长距离输出同样存在生产、传输和消纳三方协调问题,且存在输出波动及经济性不佳难以消纳等问题。因此西部产生的大量电既无法长距离输出至东部,在当地又没有适宜的消纳场景,造成大量弃风、弃水、弃光的现象。

4.电生产必须有效解决本地消纳及可控负荷波动这两大难题。通过现场储能装置(如光伏电场配储能)只能解决调峰及可控负荷,仍难以解决消纳问题,况且目前的储能技术亦难以实现大规模电能的低成本储存。

5.因此,为电能寻找新的出路是电力领域亟待解决的技术问题。

6.而且,传统的炼化一体化主要采用轻质石油经过简单蒸馏后进入蒸汽裂解生产三烯三苯,但对重质石油因蒸汽裂解管积碳严重而难以实施。由于现有设备的限制,无法实时进行除碳,因此,目前通常的思路都是在考虑如何避免积碳,但是现有的方法都存在各种问题,难以实际应用。

技术实现要素:

7.为解决上述技术问题,本发明的目的在于提供一种电能的消耗利用方法,将电能用于为烃类的蒸汽裂解功能,为电能的利用提供全新的思路,同时,为反应管(尤其蒸汽裂解反应管)配备能够实时除碳的反应管用除碳器,实现对反应管内部的积碳的实时脱除,延长蒸汽裂解系统的使用寿命。

8.为达到上述目的,本发明提供了一种利用电供能的蒸汽裂解方法,该方法是采用电通过电磁感应为裂解原料的蒸汽裂解反应提供能量,所述裂解原料为乙烷、丙烷、液化石油气、石脑油、其由、柴油、页岩油和石油(原油)中的一种或几种的组合;

9.该方法所采用的蒸汽裂解反应系统包括蒸汽裂解反应装置、供电设备、反应管(蒸汽裂解管,或称蒸汽裂解反应管)、反应管用除碳器;其中:

10.所述反应管用除碳器包括:除碳环、往复机构、连杆、存储罐;在使用状态下,所述除碳环设于反应管内部,其直径与所述反应管的内径适配,用于脱除所述反应管内壁上的积碳;其中,所述往复机构通过所述连杆与所述除碳环连接,能够带动所述除碳环在所述反应管内进行往复运动;所述存储罐设置于所述反应管的底部,用于收集脱除的积碳;

11.所述反应管设于所述蒸汽裂解反应装置内部,并且安装有所述反应管用除碳器;

12.所述供电设备包括电源、电容和感应线圈,所述感应线圈缠绕于反应管的外部。

13.根据本发明的具体实施方案,优选地,所述除碳环设有通孔。该通孔是用于使被脱除的碳能够顺利下落,以进入存储罐。

14.根据本发明的具体实施方案,优选地,所述除碳环为内部中空的圆柱状。除碳环可以采用耐高温的材质制成。

15.根据本发明的具体实施方案,所述往复机构可以有不同的结构,具体可以包括:

16.第一种结构:所述往复机构为套筒,该套筒设有往复部件;所述连杆的一端与所述往复部件连接,另一端与所述除碳环连接;所述往复部件设于所述套筒的内部,能够通过所述连杆带动所述除碳环进行往复运动;

17.第二种结构:所述往复机构包括支架、活塞、两个滑轮,并且,所述两个滑轮分别设置于所述支架的上下两端,所述两个滑轮通过皮带或链条与所述活塞连接,用于带动所述活塞进行往复运动,滑轮可以通过电机驱动。

18.根据本发明的具体实施方案,套筒内的往复部件可以根据需要选择适当的形式,只要能够实现往复运动即可。优选地,所述套筒的两端分别设有第一气体进出口和第二气体进出口,用于通过气体带动所述往复部件进行往复运动;此时,所述套筒为气动套筒,在使用过程中,一端进气、另一端出气,气动推动往复部件在套筒内部往复运动,进而带动连杆、除碳环进行往复运动,在运动的过程中,除碳环与反应管内壁接触,将内壁上的积碳刮除;或者,所述套筒内部设有滑动轨道,所述往复部件能够在电力驱动下沿着所述滑动轨道进行往复运动。

19.根据本发明的具体实施方案,如果反应管处于开放式环境,所述往复机构可以采用开放式的第二种结构,只要将连杆进入反应管处进行密封,保证反应管内的气体不会泄漏到大气中即可。

20.根据本发明的具体实施方案,优选地,所述连杆采用绝热性能好的材质,由此通过连杆传出的反应热量很少。

21.根据本发明的具体实施方案,优选地,所述存储罐的上端设有排气口,下端设有卸料口。存储罐内的积碳积累到一定量时可以从卸料口卸出,存储罐内产生的气体可以排气口排出。

22.根据本发明的具体实施方案,所述存储罐可以为圆柱状,其材质可以为玻璃,存储罐的外部可以使用金属材质圆柱支架支撑。

23.根据本发明的具体实施方案,除碳器的往复机构可以设置在反应管的顶部,也可以设置在反应管的底部。

24.根据本发明的具体实施方案,优选地,在使用状态下,所述往复机构设于所述反应管的顶部,所述存储罐设于所述反应管的底部。这种情况下,往复机构通过连杆带动除碳环进行上下运动,将反应管内壁上的积碳脱除,积碳沿着反应管落下,进入存储罐之中。

25.根据本发明的具体实施方案,优选地,在使用状态下,所述存储罐设于所述反应管的底部,所述往复机构设于所述存储罐的底部,所述连杆穿过所述存储罐进入所述反应管内部。这种情况下,在存储罐的中间设有供连杆穿过的通道,往复机构通过连杆带动除碳环进行上下运动,将反应管内壁上的积碳脱除,积碳沿着反应管落下,进入存储罐之中。

26.根据本发明的具体实施方案,优选地,所述反应管用除碳器还包括换热器,该换热器设于所述反应管与所述往复机构之间。该换热器能够降低从反应管进入往复机构内的气体温度,保护连杆与反应管之间的密封材料不会因高温而失效。换热器的具体形状可以为外部设置散热片,内部为中空。

27.根据本发明的具体实施方案,优选地,当反应管用除碳器还包括换热器时,在使用状态下,所述换热器设于所述反应管的顶部,所述往复机构设于所述换热器的顶部,所述连杆穿过所述换热器进入所述反应管内部,所述存储罐设于所述反应管的底部。

28.根据本发明的具体实施方案,优选地,往复机构与反应管之间、往复机构与换热器之间、换热器与反应管之间的连接方式分别为可拆卸式连接。

29.根据本发明的具体实施方案,优选地,反应管与存储罐之间的连接方式为快开接头式连接,该连接需要确保一定的密封性。

30.根据本发明的具体实施方案,优选地,所述反应管用除碳器设有相应的plc(可编程逻辑控制器),通过plc来控制除碳器的运行,其运行速度和运行频率均可视工艺条件自行调节,以确保反应过程中产生的积碳能被迅速除去,从而使得蒸汽裂解反应管能够得以长周期运行。

31.根据本发明的具体实施方案,优选地,所述反应管内部设有防积碳层。

32.根据本发明的具体实施方案,优选地,所述防积碳层为结晶膜,更优选地,所述结晶膜的材料为硅或含硅的物质。该结晶膜可以是将硅或含硅的物质通过喷涂的方式形成的。

33.根据本发明的具体实施方案,优选地,所述防积碳层的材料为碳质材料。

34.根据本发明的具体实施方案,优选地,所述提供能量是通过感应线圈对蒸汽裂解反应管进行加热,通过反应管为裂解原料供热。在感应线圈通电之后,蒸汽裂解反应管与感应线圈之间产生电磁感应,蒸汽裂解反应管生热,从而实现对于蒸汽裂解反应管内部的裂解原料的加热。其中,所述感应线圈优选是缠绕在蒸汽裂解反应管外部,二者之间可以以保温材料(例如水泥、防火材料等)填充。常规的蒸汽裂解装置是通过燃油、燃气的燃烧提供热量,然后通过与反应管换热实现对于反应管的加热,进而加热反应管中的裂解原料,然而这种换热往往都不均匀,热量会在局部区域集中,导致裂解反应也不均匀。而本发明通过感应线圈对反应管进行加热,加热效率高,而且感应线圈在反应管均匀分布,能够使反应管均匀地产生电磁感应,实现对于裂解原料的均匀加热。

35.根据本发明的具体实施方案,优选地,输入所述感应线圈的电流的频率为中频或高频,以满足电磁感应以及控制反应温度的需要,在实施过程中,可以根据所需要的反应温度来选择控制电流的频率。其中,所述高频为5-20khz,优选为8-16khz,更优选为10-15khz,进一步优选为12-14khz,具体可以为8khz、8.5khz、9khz、9.5khz、10khz、10.5khz、11khz、11.5khz、12khz、12.5khz、13khz、13.5khz、14khz、14.5khz、15khz、15.5khz、16khz,也可以是上述范围的端点以及所列举的具体频率值相互组合得到的范围,例如5-16khz、5-15khz、5-10khz、8-20khz、8-15khz、8-10khz、10-20khz、10-16khz、10-12khz、9-20khz、9-15khz、12-15khz、12-14khz、12-20khz;所述中频为50-3000hz,优选300-2000hz,更优选为600-1500hz,具体可以为300hz、400hz、500hz、600hz、700hz、800hz、900hz、1000hz、1100hz、1200hz、1300hz、1400hz、1500hz、1600hz、1700hz、1800hz、1900hz、2000hz,也可以是上述范

围的端点以及所列举的具体频率值相互组合得到的范围,例如300-3000hz、300-1500hz、600-3000hz、600-2000hz、1000-3000hz、1000-2000hz、1200-3000hz、1200-2000hz、1500-3000hz、1500-2000hz等。

36.根据本发明的具体实施方案,优选地,输入所述感应线圈的电流的频率通过电源和电容调节。所述感应线圈与所述电源连接形成回路,并且,所述电源与所述电容并联,如图1所示。其中,本发明所采用的电源可以是常用的工业电源,例如中频电源、高频电源。电源的功率等规格参数可以根据需要调节到的频率进行选择,所述电源的额定功率优选为100-1000kw,更优选为200-500kw。电容的规格也可以根据需要进行选择,能够与电源配套,满足频率控制要求即可。

37.根据本发明的具体实施方案,优选地,所述感应线圈选自铁氧体线圈、铁芯线圈、空心线圈、铜芯线圈等中的一种或两种以上的组合。

38.根据本发明的具体实施方案,所述蒸汽裂解反应的反应温度优选控制为500-1200℃,更优选为700-900℃,进一步优选为750-850℃。

39.根据本发明的具体实施方案,所述蒸汽裂解反应的水油比优选为0.3-0.7,更优选为0.4-0.5。

40.根据本发明的具体实施方案,所述停留时间优选控制为0.1-1s,更优选为0.3-0.8s,进一步优选为0.4-0.7s。

41.根据本发明的具体实施方案,本发明所采用蒸汽裂解反应管的尺寸可以根据需要进行选择,其中,所述蒸汽裂解反应管的内径可以为50-250mm,长度可以根据反应需要进行选择。

42.根据本发明的具体实施方案,蒸汽裂解反应管的材质可以为金属或合金,包括但不限于通常用于蒸汽裂解反应管的材料。所述金属或合金优选为能够耐受1000℃温度的金属或合金,更优选为能够耐受1200℃温度的金属或合金。本发明的蒸汽裂解反应管的材质可以选自316l不锈钢、304s不锈钢、hk40高温炉管材料、hp40高温炉管材料、hp micro alloy微合金钢或manauritextm蒸汽裂解炉用材料等。

43.本发明利用电通过电磁线圈为蒸汽裂解反应提供能量,能够为电提供新的用途,解决目前电力过剩的问题。而且利用电磁线圈提供能量能够使裂解炉的炉管内的热量分布更加均匀,更便于控制反应温度和反应的进行。

44.传统的蒸汽裂解(例如以环己烷、环己烯为原料通过蒸汽裂解制备丁二烯)所采用的装置可以包括裂解炉和分离装置。该裂解炉可以是本领域常用的蒸汽裂解制乙烯、丁二烯的裂解炉。该裂解炉一般主要包括对流段、辐射段、急冷锅炉、燃料系统(例如燃气系统或燃油系统)。在该裂解炉中,裂解原料和蒸汽沿着裂解炉管(或称蒸汽裂解反应管)依次经过各个部分,并在对流段、辐射段被加热至发生蒸汽裂解反应,生成裂解气;裂解气离开辐射段后进入急冷锅炉,在急冷锅炉内,裂解气被冷却至300-600℃,以使裂解气不发生裂解反应,同时回收热量;燃料系统用于向蒸汽裂解反应过程提供热量;分离装置可以根据裂解气的组成以及分离需要而选择常规的分离装置。根据上述内容可以看出,传统的蒸汽裂解通过燃气、燃油来提供能量,能量利用率比较低(燃气、燃油的能量转化率一般在30-40%作用),需要进行热量回收处理,设备多、投资高、污染高、碳排放高。而本发明所提供的方法通过电磁感应为蒸汽裂解提供能量,可以省略庞大的裂解炉炉体、燃料系统,只需要在反应管

外部增加电磁线圈,并根据频率需要设置相应的电源设备即可,投资少,而且无污染、无碳排放,尤其转化率比较高,一般可以达到90%以上。

45.随着对传统产业低碳化要求越来越高及绿电成本的下降,利用绿电代替传统的蒸汽裂解炉供能成为可能,特别是利用电磁耦合供能蒸汽裂解炉管,使得传统的蒸汽裂解炉管获得更大的空间自由度,每根蒸汽裂解炉管就是一个独立的反应系统,与传统的裂解炉供能,多管裂解炉管是在一个炉腔内相比,电磁供能的每根蒸汽裂解炉管周边空间是自由的,通过给每根反应管的两端或一端配备本发明所提供的反应管用除碳器,能够实时脱除反应管内的积碳,从而避免传统蒸汽裂解装置因燃气供能只能定期停产清理反应管内的积碳,或在原料中加助剂延缓原料在反应管内壁积碳。

附图说明

46.图1为本发明的电源、电磁线圈、电容器的电路示意图。

47.图2为实施例2的反应管用除碳器的结构示意图。

48.图3为实施例3的反应管用除碳器的结构示意图。

49.图4为实施例3的反应管用除碳器的使用状态示意图。

50.图5为实施例4的反应管用除碳器的结构示意图。

51.图6为实施例5的反应管用除碳器的结构示意图。

52.附图标号说明:

53.套筒1、第一气体进出口11、第二气体进出口12、连杆2、除碳环3、存储罐4、排气口41、卸料口42、反应管5、原料入口51、产物出口52、换热器6、支架7、活塞71、滑轮72、皮带73、皮带轮74

具体实施方式

54.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

55.实施例1

56.本实施例提供了一种利用电供能的蒸汽裂解方法,其是采用图1所示的装置进行。该装置包括功率为电源(300kw中频电源)、电容(与中频电源配套)、感应线圈(铜芯线圈,长度30cm,缠绕在反应管外部)以及蒸汽裂解反应管(316l不锈钢,长30cm,内径1.7cm),其中,感应线圈与电源连接形成回路,电源与电容并联,电源用于将电调整为适当频率的电流,然后注入电容器,再通过电容器为感应线圈供电,蒸汽裂解反应管与通电的感应线圈产生电磁感应开始生热,从而对反应管内部的蒸汽裂解原料进行加热,使蒸汽裂解反应开始进行。

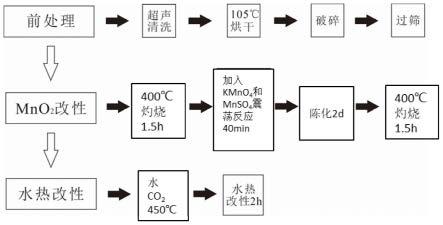

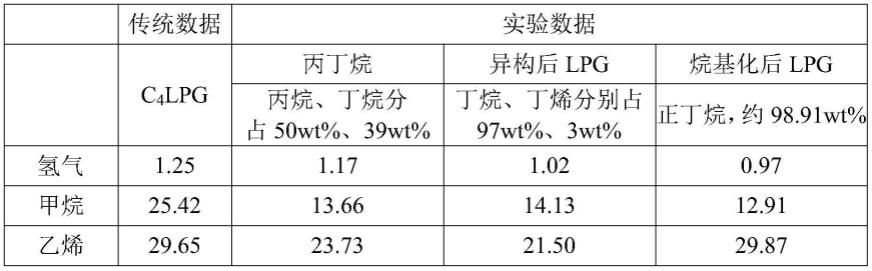

57.本实施例分别采用c4组分、原油、柴油、轻质油等作为裂解原料进行蒸汽裂解反应,反应条件、反应结果如表1-表3、表5、表8、表9所示。

58.表1 c4组分蒸汽裂解

[0059][0060][0061]

其中,传统数据出处:石油化工产品生产工艺手册/【美】迈耶斯(meyers,r.a.)主编;郭瓦力等译.-北京:中国石化出版社,2010.3;以下传统数据出处与此相同;

[0062]

三烯收率是指乙烯、丙烯、丁二烯的总收率;

[0063]

实验数据:气相产物收率均为各气相产物在总气相产物中的质量占比;

[0064]

单程转化率=(原料进料量-产物中原料质量)/原料进料量。

[0065]

表2原油蒸汽裂解

[0066][0067][0068]

表3柴油蒸汽裂解

[0069][0070]

催化柴油1和2的参数如下表4所示

[0071]

表4

[0072][0073][0074]

表5轻质油蒸汽裂解

[0075][0076]

重整抽余油和催化汽油的参数分别如表6和表7所示。

[0077]

表6重整抽余油的原料组成

[0078][0079]

表7催化汽油的原料组成

[0080][0081][0082]

表8混合油蒸汽裂解

[0083][0084]

表9混合油蒸汽裂解

[0085]

[0086][0087]

实施例2

[0088]

本实施例提供了一种反应管用除碳器,其结构如图2所示。该反应管用除碳器包括套筒1、连杆2、除碳环3、存储罐4;其中:

[0089]

连杆2的一端与套筒1内部的往复部件连接、另一端与除碳环3连接;

[0090]

套筒1的两端分别设有第一气体进出口11、第二气体进出口12,用于输入气体带动往复部件进行上下往复运动;

[0091]

存储罐4为玻璃材质的圆柱状,外部使用金属材质圆柱支架支撑,并且,存储罐4的上端设有排气口41,下端设有卸料口42。

[0092]

在使用状态下,套筒1设于反应管的上端并且二者的连接处采用可拆卸的密封连接方式;除碳环3设于反应管内部,并且能够在往复部件和连杆2的带动下进行往复运动,并在运动过程中将反应管内壁上的积碳脱除,积碳沿着反应管落下,进入存储罐4之中。

[0093]

实施例3

[0094]

本实施例提供了一种反应管用除碳器,其结构如图3所示。该反应管用除碳器包括套筒1、连杆2、除碳环3、存储罐4、换热器6;其中:

[0095]

连杆2的一端与套筒1内部的往复部件连接、另一端与除碳环3连接;

[0096]

套筒1的两端分别设有第一气体进出口11、第二气体进出口12,用于输入气体带动往复部件进行上下往复运动;

[0097]

存储罐4为玻璃材质的圆柱状,外部使用金属材质圆柱支架支撑,并且,存储罐4的上端设有排气口41,下端设有卸料口42;

[0098]

换热器6的中部外侧设有换热片,内部为中空状态。

[0099]

在使用状态下(如图4所示),套筒1设于换热器6的上端,二者为可拆卸式的密封连接方式;

[0100]

换热器6的底端与反应管5顶端为可拆卸式的密封连接方式;

[0101]

连杆2穿过换热器6进入反应管5内部并与设于反应管5内的除碳环3连接;

[0102]

反应管5设有原料入口51和产物出口52,分别用于输入蒸汽裂解原料、输出蒸汽裂解产物。

[0103]

实施例4

[0104]

本实施例提供了一种反应管用除碳器,其结构如图5所示。该反应管用除碳器包括往复机构、连杆2、除碳环3、存储罐4;其中:

[0105]

往复机构包括支架7、活塞71、两个滑轮72、皮带73、皮带轮74,其中,两个滑轮72分别固定于支架7的上下两端,并且通过皮带73、皮带轮74与活塞71连接,两个滑轮72中的一个连接有电机;

[0106]

存储罐4为玻璃材质的圆柱状,外部使用金属材质圆柱支架支撑,并且,存储罐4的上端设有排气口41,下端设有卸料口42;

[0107]

连杆2的一端与活塞71连接、另一端与除碳环3连接。

[0108]

在使用状态下,支架7设于反应管5的顶端;

[0109]

连杆2穿过换热器6进入反应管5内部并与设于反应管5内的除碳环3连接;电机带动滑轮72转动,从而使活塞71进行上下往复运动,进而通过连杆2带动除碳环3进行上下往复运动;

[0110]

反应管5设有原料入口51和产物出口52,分别用于输入蒸汽裂解原料、输出蒸汽裂解产物。

[0111]

实施例5

[0112]

本实施例提供了一种反应管用除碳器,其结构如图6所示。该反应管用除碳器包括往复机构、连杆2、除碳环3、换热器6;其中:

[0113]

往复机构包括支架7、活塞71、两个滑轮72、皮带73、皮带轮74,其中,两个滑轮72分别固定于支架7的上下两端,并且通过皮带73、皮带轮74与活塞71连接,两个滑轮72中的一个连接有电机;

[0114]

连杆2的一端与活塞71连接、另一端与除碳环3连接;

[0115]

存储罐4为玻璃材质的圆柱状,外部使用金属材质圆柱支架支撑,并且,存储罐4的上端设有排气口41,下端设有卸料口42;

[0116]

换热器6的中部外侧设有换热片,内部为中空状态。

[0117]

在使用状态下,支架7设于反应管5的顶端;

[0118]

连杆2设于换热器6的上端;

[0119]

换热器6的底端与反应管5顶端为可拆卸式的密封连接方式;

[0120]

连杆2穿过换热器6进入反应管5内部并与设于反应管5内的除碳环3连接;

[0121]

反应管5设有原料入口51和产物出口52,分别用于输入蒸汽裂解原料、输出蒸汽裂解产物。

[0122]

实施例6

[0123]

本实施例提供了一种利用电供能的蒸汽裂解反应系统,其中,该利用电供能的蒸汽裂解反应系统包括蒸汽裂解反应装置、供电设备、反应管、反应管用除碳器、plc;其中:

[0124]

反应管用除碳器为实施例2-5提供的反应管用除碳器;

[0125]

反应管的材质为金属材质,形状为壁厚均匀、内部中空的圆柱体,反应管设于蒸汽裂解反应装置内部,并且安装有反应管用除碳器;

[0126]

供电设备包括电源、电容和感应线圈,感应线圈缠绕于反应管的外部;

[0127]

plc与供电设备、反应管用除碳器连接,同时还与设置于反应管内的热电偶、反应管入口和出口处的探测器等连接,以监视蒸汽裂解反应的进行状态,以确定适当的除碳时机。

[0128]

在采用本实施例的利用电供能的蒸汽裂解反应系统进行蒸汽裂解反应时,可以根

据需要实时进行除碳工作,可以由plc进行控制,其运行速度和运行频率均可视工艺条件自行调节,以确保反应过程中产生的积碳能被迅速除去,从而使得蒸汽裂解反应管能够得以长周期运行。

[0129]

本实施例的利用电供能的蒸汽裂解反应系统可以用于实施例1的蒸汽裂解方法。

[0130]

实施例7

[0131]

本实施例提供了一种利用电供能的蒸汽裂解反应系统,其中,反应管内壁设有防腐蚀防积碳材料制成的结晶膜,主要成分为硅,其他结构同实施例6。

[0132]

实施例8

[0133]

本实施例提供了一种利用电供能的蒸汽裂解反应系统,其中,反应管内壁设有防腐蚀防积碳材料制成的保护层,主要成分为碳质材料,其他结构同实施例6。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。